基本介紹

- 中文名:

- 公布號:

- 授權日:

- 申請號:

- 申請日:

- 申請人:

- 地址:

- 發明人:

- Int.Cl.:

- 代理機構:

- 代理人:

- 類別:

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

也有些控制方案的實現是將磨齒和修齒在兩台工具機上分別實現,兩台或多台配合進行磨齒加工,這種效率低,投入大;還有一些方案採用兩套系統控制一台工具機,一套單獨控制砂輪磨削,另一套控制砂輪磨損後的修整,磨削數據和修整數據固定或按照約定的規律,再利用握手信號實現磨削和修整的時序控制。這種方案不僅效率低,缺乏靈活性,而且信號握手和通訊的故障率極高。

因此,需要研發一種加工效率快,精度高,穩定性好並且靈活性高,操作簡單,適用範圍廣的新型高精磨齒數控系統為當世之所需。

發明內容

專利目的

《新型高精磨齒數控系統》的目的在於,提供一種結構設計巧妙、合理,加工效率快,精度高,且操作簡單,靈活性高,穩定性好的新型高精磨齒數控系統。

技術方案

《新型高精磨齒數控系統》所提供的技術方案是:一種新型高精磨齒數控系統,其包括分體式機箱、AC交流電源模組、DC直流開關電源模組、主控制數控單元和功率驅動單元,所述分體式機箱包括多個並排設定的獨立箱體,所述AC交流電源模組、DC直流開關電源模組、主控制數控單元和功率驅動單元對應設定在與其相對應的獨立箱體內,並相互連線。

作為《新型高精磨齒數控系統》的一種改進,所述主控制數控單元和功率驅動單元包括相互連線的信號接收處理模組、任務處理模組、插補模組、電子齒輪比模組、位置控制模組和功率驅動放大模組。

作為《新型高精磨齒數控系統》的一種改進,所述信號接收處理模組用於接收工具機反饋信號及工具機控制信號處理得到系統後級模組所需的電機編碼器信號、直線編碼器信號和開關輸入信號。

作為《新型高精磨齒數控系統》的一種改進,所述任務處理模組具有自動方式、手動方式、手輪方式及編程方式的操作方式,該任務處理模組包括執行磨削加工單元、砂輪修整操作單元以及砂輪動平衡實時監控單元。

作為《新型高精磨齒數控系統》的一種改進,所述插補模組根據信號接收處理模組輸出的直線編碼器信號和開關輸入信號,並通過誤差檢測、金剛筆修整軌跡以及磨削軌跡的插補信息的計算處理,該插補模組計算處理得出誤差調節量和插補輸出脈衝,並輸出位置脈衝信號,同時將誤差調節量和插補輸出脈衝數據存入共享資料庫,以實時更新磨削插補的位置信息,實現對每刀磨削量的精準控制。

作為《新型高精磨齒數控系統》的一種改進,所述電子齒輪比模組根據信號接收任務處理模組輸出的電機編碼器信號以及插補模組輸出的位置脈衝信號通過倍頻分頻處理,輸出砂輪進給信號、工件軸向進給信號及工件旋轉信號。

作為《新型高精磨齒數控系統》的一種改進,所述位置控制模組根據接收到的砂輪進給信號、工件旋轉信號和對插補輸出脈衝進行處理輸出的主控制量進行位置坐標補償修整。

作為《新型高精磨齒數控系統》的一種改進,所述功率驅動放大模組根據接收到的誤差調節量和主控制量,通過對系統主控制量進行適當的增益放大,輸出用以驅動工具機的信號。

作為《新型高精磨齒數控系統》的一種改進,所述工具機反饋信號包括砂輪X軸電機編碼器信號、工件C軸電機編碼器信號、Z軸編碼器信號以及B軸編碼器信號;所述電機編碼器信號包括砂輪進給脈衝信號、工件旋轉信號及軸向進給脈衝信號。

作為《新型高精磨齒數控系統》的一種改進,其還包括信號輸入輸出接口模組和數位化位置控制板,所述功率驅動單元、AC交流電源模組、DC直流開關電源模組、主控制數控單元、信號輸入輸出接口模組和數位化位置控制板按照從左至右的順序依次設定在相對應的獨立箱體內,並相互連線。

《新型高精磨齒數控系統》的有益效果為:《新型高精磨齒數控系統》設計巧妙、合理,採用分體式模組化結構設計,並且根據功能、強弱電及功耗不同合理分布位置關係,工作穩定性好,並且易於控制操作和日常維護工作,有效提高工作效率;而且具備磨齒和修齒功能,能實時對齒及砂輪進行動平衡監測,實現及時作出修整和補償,以高效率、高精度完成磨削加工動作,有效保證產品質量,利於廣泛推廣套用。

改善效果

《新型高精磨齒數控系統》採用交流伺服控制技術控制工件旋轉軸,同時,由於《新型高精磨齒數控系統》系統本身採用大規模硬體積體電路,並套用鎖頻鎖相技術,使得在《新型高精磨齒數控系統》系統控制下的磨齒機能達到同類型工具機無法達到的磨削精度。平均精度比同類型產品高二至三級,與《新型高精磨齒數控系統》系統配套的磨齒工具機能實現磨齒、修齒一體化功能,具備自動對齒及砂輪動平衡實時監測功能,可實現高效、高精度磨削加工。具體有以下優點。

1、《新型高精磨齒數控系統》新型高精磨齒數控系統顯著特點是計算機化,驅動的模組化,控制與驅動接口的數位化。其硬體整體結構更加簡單、緊湊、模組化;軟體內容更加豐富,功能更強大。

2、《新型高精磨齒數控系統》新型高精磨齒數控系統對磨齒機的控制效率明顯優於中國國內同類型產品,而且該新型高精磨齒數控系統的配套控制的工具機,磨齒機的產品加工精度比同類型產品高2-3級。(磨齒機精度一般分為1-12級,等級值越小,精度越高。使用標準通用型數控系統可達6級,而使用《新型高精磨齒數控系統》新型高精磨齒數控系統可達4級以上)。

3、《新型高精磨齒數控系統》新型高精磨齒數控系統對磨齒機而言具有針對性,專用性強,2013年7月之前中國國內其他產品均採用標準通用系統,從對系統功能的利用率上看,其他同類產品的利用率很低,無形中造成了技術、資源上的浪費。《新型高精磨齒數控系統》新型高精磨齒數控系統是針對磨齒機這一種機型專門設計研發的,資源利用率高,簡單易用,性價比高,尤其適合中國國內用戶。

附圖說明

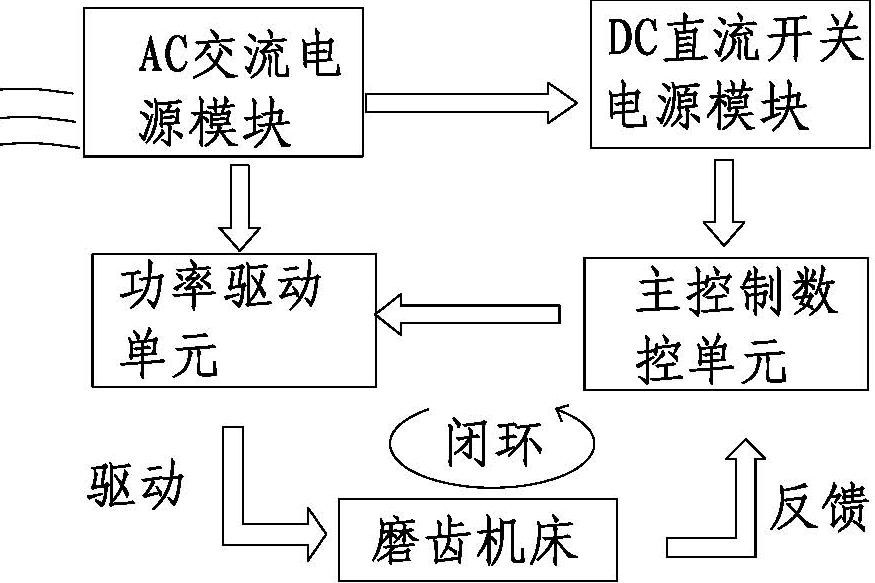

圖1是《新型高精磨齒數控系統》的原理示意框圖。

圖2是《新型高精磨齒數控系統》中的主控制數控單元和功率驅動單元的原理示意框圖。

圖3是《新型高精磨齒數控系統》中的分體式機箱的結構示意圖。

圖4是《新型高精磨齒數控系統》中的數位化位置控制板的結構示意圖。

圖5是《新型高精磨齒數控系統》中的AC交流電源模組和DC直流開關電源模組的原理示意框圖。

圖6是《新型高精磨齒數控系統》的實際套用時的原理示意圖。

技術領域

《新型高精磨齒數控系統》涉及數控系統技術領域,特別涉及一種新型高精磨齒數控系統。

權利要求

1.一種新型高精磨齒數控系統,其特徵在於,其包括分體式機箱、AC交流電源模組、DC直流開關電源模組、主控制數控單元和功率驅動單元,所述分體式機箱包括多個並排設定的獨立箱體,所述AC交流電源模組、DC直流開關電源模組、主控制數控單元和功率驅動單元對應設定在與其相對應的獨立箱體內,並相互連線;所述主控制數控單元和功率驅動單元包括相互連線的信號接收處理模組、任務處理模組、插補模組、電子齒輪比模組、位置控制模組和功率驅動放大模組;所述信號接收處理模組用於接收工具機反饋信號及工具機控制信號處理得到系統後級模組所需的電機編碼器信號、直線編碼器信號和開關輸入信號;所述任務處理模組具有自動方式、手動方式、手輪方式及編程方式的操作方式,該任務處理模組包括執行磨削加工單元、砂輪修整操作單元以及砂輪動平衡實時監控單元;所述插補模組根據信號接收處理模組輸出的直線編碼器信號和開關輸入信號,並通過誤差檢測、金剛筆修整軌跡以及磨削軌跡的插補信息的計算處理,該插補模組計算處理得出誤差調節量和插補輸出脈衝,並輸出位置脈衝信號,同時將誤差調節量和插補輸出脈衝數據存入共享資料庫,以實時更新磨削插補的位置信息,實現對每刀磨削量的精準控制;所述電子齒輪比模組根據信號接收任務處理模組輸出的電機編碼器信號以及插補模組輸出的位置脈衝信號通過倍頻分頻處理,輸出砂輪進給信號、工件軸向進給信號及工件旋轉信號;所述位置控制模組根據接收到的砂輪進給信號、工件旋轉信號和對插補輸出脈衝進行處理輸出的主控制量進行位置坐標補償修整;所述功率驅動放大模組根據接收到的誤差調節量和主控制量,通過對系統主控制量進行適當的增益放大,輸出用以驅動工具機的信號。

2.根據權利要求1所述的新型高精磨齒數控系統,其特徵在於,所述工具機反饋信號包括砂輪X軸電機編碼器信號、工件C軸電機編碼器信號、Z軸編碼器信號以及B軸編碼器信號;所述電機編碼器信號包括砂輪進給脈衝信號、工件旋轉信號及軸向進給脈衝信號。3.根據權利要求1所述的新型高精磨齒數控系統,其特徵在於,其還包括信號輸入輸出接口模組和數位化位置控制板,所述功率驅動單元、AC交流電源模組、DC直流開關電源模組、主控制數控單元、信號輸入輸出接口模組和數位化位置控制板按照從左至右的順序依次設定在相對應的獨立箱體內,並相互連線。

實施方式

參見圖1至圖6,該實施例提供的一種新型高精磨齒數控系統,其包括分體式機箱1、AC交流電源模組、DC直流開關電源模組、主控制數控單元和功率驅動單元,該實施例中,《新型高精磨齒數控系統》新型高精磨齒數控系統還包括信號輸入輸出接口模組和數位化位置控制板2。

所述分體式機箱1包括多個並排設定的獨立箱體,具體為獨立箱體11、獨立箱體12、獨立箱體13、獨立箱體14、獨立箱體15和獨立箱體16。

根據功能、強弱電及功耗不同,將所述功率驅動單元、AC交流電源模組、DC直流開關電源模組、主控制數控單元、信號輸入輸出接口模組和數位化位置控制板2按照從左至右的順序依次設定在相對應的獨立箱體內,並相互連線。即將功率驅動單元設定在獨立箱體11內,將AC交流電源模組設定在獨立箱體12內,將DC直流開關電源模組設定在獨立箱體13內,將主控制數控單元設定在獨立箱體14內,將信號輸入輸出接口模組設定在獨立箱體15內,將數位化位置控制板2設定在獨立箱體16內。各功能模組採用分體式模組化結構設計,工作穩定性好,並且易於控制操作和日常維護工作,有效提高工作效率。

新型高精磨齒數控系統對工具機進行實時驅動,同時對工具機的反饋進行實時監測,以此對控制量進行調整,從而實現系統與工具機之間形成一套閉環隨動控制系統。所述獨立箱體的側壁上水平設有多條通風槽。

參見圖2,所述主控制數控單元和功率驅動單元包括相互連線的信號接收處理模組、任務處理模組、插補模組、電子齒輪比模組、位置控制模組和功率驅動放大模組。各模組所集成的硬體採用插拔式結構安置在主機板上。

所述信號接收處理模組用於接收工具機反饋信號及工具機控制信號處理得到系統後級模組所需的電機編碼器信號、直線編碼器信號(一般為光柵尺)和開關輸入信號。

所述任務處理模組具有自動方式、手動方式、手輪方式及編程方式的操作方式,該任務處理模組包括執行磨削加工單元、砂輪修整操作單元以及砂輪動平衡實時監控單元。根據磨齒系統的功能特點,可選擇操作方式如自動方式、手動方式、手輪方式及編程方式等。同時,根據磨削功能要求可分別執行磨削加工、砂輪修整操作以及砂輪動平衡實時監控。對磨削多刀的分刀量、砂輪修整量、砂輪直徑和砂輪輪廓等自動計算,滾齒加工的自動對齒等功能實現。同時,該任務處理模組負責對工具機的安全進行實時監控任務,接到報警信號能及時報警停機,有效保護操作人員與工具機的安全。

所述插補模組根據信號接收處理模組輸出的直線編碼器信號和開關輸入信號,並通過誤差檢測、金剛筆修整軌跡以及磨削軌跡的插補信息(包括進給量及進給速度等)的計算處理,該插補模組計算處理得出誤差調節量和插補輸出脈衝,並輸出位置脈衝信號,同時將誤差調節量和插補輸出脈衝數據存入共享資料庫,以實時更新磨削插補的位置信息,實現對每刀磨削量的精準控制。與傳統通用數控系統相比,不再需要複雜的人為編程補償去實現,更好地避開了使用的複雜性和數據不同步問題出現。

所述電子齒輪比模組根據信號接收任務處理模組輸出的電機編碼器信號以及插補模組輸出的位置脈衝信號通過倍頻分頻處理,輸出砂輪進給信號、工件軸向進給信號及工件旋轉信號。

所述位置控制模組根據接收到的砂輪進給信號、工件旋轉信號和對插補輸出脈衝進行處理輸出的主控制量進行位置坐標補償修整。同時,由於磨齒和修齒採用共享的磨齒數據和修整數據的模式,數字控制補償更及時、更徹底。

所述功率驅動放大模組根據接收到的誤差調節量和主控制量,通過對系統主控制量進行適當的增益放大,輸出用以驅動工具機的信號。

所述工具機反饋信號包括砂輪X軸電機編碼器信號、工件C軸電機編碼器信號、Z軸編碼器信號以及B軸編碼器信號;特定情況下可將全閉環控制軸轉換為半閉環控制軸,比如遇到位置檢測反饋元件如光柵尺損壞,此時通過修改參數可將全閉環控制軸轉換為半閉環控制軸,拆除光柵尺,使用電機編碼器作為位置檢測反饋元件,可臨時使用該工具機,大大縮短停機時間。

運行過程中,《新型高精磨齒數控系統》新型高精磨齒數控系統實時檢測砂輪動平衡信號、工件信號及其它工具機信號,根據設計的算法使得以砂輪動平衡信號、工件信號為核心形成主脈衝與反饋脈衝;其他工具機信號形成實時插補脈衝。主脈衝、反饋脈衝以及插補脈衝進入鎖頻鎖相單元後,首先將插補脈衝同步加入主脈衝或者反饋脈衝,形成的兩路脈衝之間進行相位與頻率的比較,最終得到差值就是工具機給定動作與實際動作的差值當量。將此當量進入功率驅動放大模組進行功率放大,就得到工具機下一步動作的驅動量。

所述電機編碼器信號包括砂輪進給脈衝信號、工件旋轉信號及軸向進給脈衝信號,且八通道軸控信號具備互換性,當某一電機編碼信號接口出現故障時,可禁止該軸,映射某一未用通道為該軸,改變接線端子即可使用。

參見圖5,《新型高精磨齒數控系統》新型高精磨齒數控系統中的電源處理單元包括AC交流電源模組和DC直流開關電源模組,僅需外部提供380伏三相電源,經AC交流電源模組和DC直流開關電源模組處理後為《新型高精磨齒數控系統》新型高精磨齒數控系統其它單元模組提供不同的工作電源,這些包括24伏、12伏、5伏及公共端等基本電源需求。

參見圖6,為《新型高精磨齒數控系統》新型高精磨齒數控系統的實際控制原理示意圖,圖中砂輪電機旋轉編碼器、百萬線碼盤(工件電機編碼器)、X軸直線編碼器、Z軸直線編碼器及自動對齒探針信號等均為工具機反饋的實時監測裝置,通過這些反饋裝置,控制系統得到了工具機的實時運行信息。

《新型高精磨齒數控系統》新型高精磨齒數控系統將砂輪電機的實時設定、工件電機的實時反饋經過一定算法處理後得到給定脈衝與反饋脈衝的嚴格數學關係,將此兩路脈衝經過鎖頻鎖相處理後得到反饋與給定之間的頻率差值經DA轉換後進行主調節、相位差值經DA轉換後進行微調。其他如Z軸、X軸等編碼器反饋信號均是插補微調節量。工具機控制信號由上位機發給主控制數控單元,主控制數控單元以此採取相應動作。當主控制數控單元監測到砂輪動平衡信號異常時,可以智慧型判斷調用砂輪修整模組進行及時修整和補償,以高效率、高精度完成磨削加工動作。

榮譽表彰

2018年12月20日,《新型高精磨齒數控系統》獲得第二十屆中國專利優秀獎。