專利背景

蝸桿傳動是機械裝備中常用的傳動類型,具有傳動比範圍寬(通常一級傳動比可達5~100)、結構緊湊、體積小、運動平穩、噪聲低等特點。具有高的承載能力,傳動效率高,壽命長,平均分度誤差小等特點,因此得到比較廣泛的套用。

蝸桿傳動按結構特點和加工原理分為普通圓柱蝸桿傳動和環面蝸桿傳動兩大類。其中普通圓柱蝸桿傳動包括阿基米德圓柱蝸桿(ZA型)、漸開線圓柱蝸桿(ZI型)、法向直廓蝸桿(ZN)型、錐麵包絡圓柱蝸桿(ZK型)和圓弧圓柱蝸桿(ZC型)五小類。環面蝸桿傳動包括直廓環面蝸桿(TSL型)、平面二次包絡環面蝸桿(TOP 型)和錐麵包絡環面蝸桿等三小類。上述八類蝸桿除直廓環面蝸桿(TSL型)不能磨削外,其餘均可以通過磨削提高傳動精度和齒面光潔度,進而提高傳動效率。

2013年之前的一些蝸桿磨床雖然能大致滿足普通的磨齒要求,但設計都不算巧妙,傳動結構簡單,加工過程比較慢,加工精度不高,加工範圍單一,並且電耗大,加工成本高;尤其是,配置了數控系統的磨齒機,如果沒有自動修齒裝置,其磨削加工效率將大打折扣,傳統的蝸桿磨床已不能適應和滿足當前市場的需求。

因此,需要研發一種體積小,操作簡單,效率高,加工精度高,適用範圍廣,並且具有磨頭修整功能,進一步提升加工精度,保證產品質量的新型高效數控磨齒機為當世之所需。

發明內容

專利目的

《新型高效數控磨齒機》的目的在於,提供一種結構設計巧妙、合理,體積小,操作簡單,效率高,加工精度高,適用範圍廣,並且具有磨頭修整功能,有效保證產品質量的新型高效數控磨齒機。

技術方案

《新型高效數控磨齒機》所提供的技術方案是:一種新型高效數控磨齒機,其包括機架、左右工作檯、前後工作檯、Z軸滑動機構、C軸工件夾持機構、X軸滑動機構、B軸旋轉機構、V軸修整機構、U軸修整機構和磨頭機構,所述左右工作檯通過所述Z軸滑動機構橫向設定在所述機架的前部位置,並受該Z軸滑動機構的驅動沿Z軸方向作往返滑動動作,所述C軸工件夾持機構設定在所述左右工作檯上,所述前後工作檯通過X軸滑動機構縱向設定在所述機架的尾部位置,並受該X軸滑動機構的驅動沿X軸方向相對所述C軸工件夾持機構作靠近或分離動作,所述磨頭機構設定在前後工作檯上,所述V軸修整機構通過B軸旋轉機構豎直設定在所述前後工作檯上,所述U軸修整機構對應所述磨頭機構的上方位置橫向設定在所述V軸修整機構上。

作為《新型高效數控磨齒機》的一種改進,所述機架包括前床身和後床身,該後床身的一端垂直連線在所述前床身的一側壁中間位置,該機架的整體截面外形輪廓呈T字形。

作為《新型高效數控磨齒機》的一種改進,所述Z軸滑動機構包括Z軸伺服電機、Z軸導軌、Z軸絲桿及與該Z軸絲桿相適配的Z軸絲桿螺母座,所述Z軸導軌沿Z軸方向設定在所述前床身的端面,所述左右工作檯活動設定在該Z軸導軌上,所述Z軸絲桿對應左右工作檯的下方位置設定在所述前床身上,所述Z軸絲桿螺母座設定在所述左右工作檯的底部,且與所述Z軸絲桿相適配,所述Z軸伺服電機設定在前床身的一側壁,且與所述Z軸絲桿一端相連線。

作為《新型高效數控磨齒機》的一種改進,所述C軸工件夾持機構包括調整座、C軸伺服電機、C軸主軸、頭架、頭架頂尖、尾架、尾架頂尖,所述調整座設定在所述左右工作檯上,所述頭架設定在所述調整座的一端,並在調整座底部設有能將該調整座定位固定在所述左右工作檯上的鎖定固定塊,對應調整座的兩側位置於所述左右工作檯上設有調整螺栓,所述頭架頂尖設定在所述頭架的內側壁上,所述C軸伺服電機設定在所述頭架的外側壁上,並通過所述C軸主軸與所述頭架頂尖相連線,所述調整座的中心位置設有一沿Z軸方向延伸的導架導軌,所述尾架頂尖通過所述尾架設定在所述調整座的另一端,並朝向所述頭架頂尖,所述尾架的底部設有與所述導架導軌相對應的鎖定位。

作為《新型高效數控磨齒機》的一種改進,所述X軸滑動機構包括X軸伺服電機、X軸前後工作檯、X軸導軌、X軸絲桿及與該X軸絲桿相適配的X軸絲桿螺母座,所述X軸導軌沿X軸方向設定在所述後床身的頂面,所述前後工作檯活動設定在該X軸導軌上,所述X軸絲桿對應前後工作檯的下方位置設定在所述後床身上,所述X軸絲桿螺母座設定在所述前後工作檯的底部,且與所述X軸絲桿相適配,所述X軸伺服電機設定在後床身的一側壁,且與所述X軸絲桿一端相連線,所述X軸前後工作檯設定在所述前後工作檯上。

作為《新型高效數控磨齒機》的一種改進,所述磨頭機構包括磨頭和能驅動該磨頭轉動的磨頭驅動電機,該磨頭驅動電機設定在所述X軸前後工作檯的前部位置,所述磨頭設定在該磨頭驅動電機的驅動軸上,且該磨頭的軸線與所述頭架頂尖的軸線在同一水平高度上。

作為《新型高效數控磨齒機》的一種改進,所述B軸旋轉機構包括B軸伺服電機和B軸旋轉台面,該B軸旋轉台面設定在所述X軸前後工作檯靠近所述磨頭一側的側壁上,所述B軸伺服電機設定在所述X軸前後工作檯的另一側壁上,並能驅動所述B軸旋轉台面轉動。

作為《新型高效數控磨齒機》的一種改進,所述B軸伺服電機為帶有剎車裝置的高扭矩大慣量電機,所述磨頭驅動電機為伺服主軸電機。

作為《新型高效數控磨齒機》的一種改進,所述V軸修整機構包括V軸支架、V軸修整電機、V軸導軌、V軸滑塊、V軸絲桿及與該V軸絲桿相適配的V軸絲桿螺母座,所述V軸支架的下端設定在所述B軸旋轉台面的側面上,所述V軸導軌沿V軸方向設定在V軸支架的一側面,所述V軸滑塊活動設定在該V軸導軌上,所述V軸絲桿對應V軸滑塊的位置設定在所述V軸支架上,所述V軸絲桿螺母座設定在所述V軸滑塊上,且與所述V軸絲桿相適配,所述V軸伺服電機設定在所述V軸支架的上端,且與所述V軸絲桿一端相連線。

作為《新型高效數控磨齒機》的一種改進,所述U軸修整機構包括磨頭修整架、左側金剛筆、外圓修整金剛筆、右側金剛筆、U軸修整電機、U軸導軌、U軸滑塊、U軸絲桿及與該U軸絲桿相適配的U軸絲桿螺母座,所述U軸導軌沿U軸方向設定在所述V軸滑塊上,所述U軸滑塊活動設定在該U軸導軌上,所述U軸絲桿對應U軸滑塊的位置設定在所述V軸滑塊上,所述U軸絲桿螺母座設定在所述U軸滑塊上,且與所述U軸絲桿相適配,所述U軸伺服電機設定在所述V軸滑塊一側,且與所述U軸絲桿一端相連線,所述磨頭修整架的上端固定在所述U軸滑塊上,下端形成一與所述磨頭外形輪廓相適配的n形部,該n形部類似n形結構,所述左側金剛筆設定在該n形部的左自由端,且朝向所述磨頭的左側面,所述右側金剛筆設定在該n形部的右自由端,且朝向所述磨頭的右側面,所述外圓修整金剛筆設定在該n形部的中間位置,且朝向所述磨頭的外圓周面。

改善效果

《新型高效數控磨齒機》的有益效果為:該發明設計巧妙、合理,體積小,操作簡易,通過C軸工件夾持機構、B軸旋轉機構、Z軸滑動機構、X軸滑動機構和磨頭機構的相互配合工作,能快速實現二次包絡環面蝸桿、錐麵包絡環面蝸桿和普通圓柱蝸桿等多種蝸桿的磨削,由於左右工作檯可以作類似外圓磨床的調整,還可以對直齒輪、斜齒輪及螺桿進行磨削加工,實現一機多用,有效解決了一般蝸桿磨床只能磨削一種蝸桿的缺陷,功能多,適用範圍廣。另外具有磨頭修整功能,可以實現高效對任意輪廓的磨頭進行修整,大大提升了磨頭的剛性,有效提高加工精度,而且整體結構簡潔,易於製造生產,利於廣泛推廣套用。

《新型高效數控磨齒機》磨頭機構中的磨頭與所述C軸工件夾持機構中的頭架頂尖結構設計巧妙,工作高度均在同一水平高度上,不論磨頭工作角度如何調整,磨頭工作面始終與磨頭傾斜角調整軸重合,取消了磨頭高度調整機構,減少了調整環節,使得磨頭剛性更好,精度更高。

《新型高效數控磨齒機》的U軸修整機構與V軸修整機構聯動相互垂直設定,而且U軸修整機構、V軸修整機構與磨頭機構在機械設計上是相對獨立,均安裝在同一前後工作檯上,坐標系相對獨立,修整時磨頭時,只需旋轉,無須沿軸向或徑向移動,僅通過修整U、V軸修整機構聯動,就可實現磨頭任意截面的精確修整,解決了多種蝸桿需不同截面磨頭磨削的問題。克服了其它方案僅有一個修整軸,另一軸通過磨頭移動來實現,這樣在修整時,磨頭軸既要轉動又要移動,容易引起共振,同時,在磨削加工時,磨頭軸的剛性不夠,容易引起磨頭軸向串動或抖動,影響加工精度。

《新型高效數控磨齒機》採用四軸聯動原理,克服了一般環面蝸桿磨床磨削小中心距工件需要大直徑前後工作檯的缺陷,使得工具機體積更小,工件裝夾更合理,工具機精度更高。由於U軸修整機構與V軸修整機構採用“分離式”設計,在磨削完成更換工件的間隔,也可以執行磨頭修整動作;同時,磨頭修整後,其磨頭磨削軌跡控制更有利於數控系統補償,因為,修整機構的設計更有利於控制模型的建立和控制方案的實施,在實際使用中已得到充分驗證。

《新型高效數控磨齒機》磨頭驅動電機的選型及安裝位置設計巧妙、獨特,既解決了普通環面蝸桿磨床由於電機和皮帶的位置與磨頭角度調整的干涉難題,又解決了錐包蝸桿磨削時電機與工件的干涉難題。實現了磨頭工作角度方便、任意調整,提高了工具機工作效率。磨頭驅動電機優選為伺服主軸電機,用其來驅動磨頭,可實現恆線速度磨削,解決了磨頭磨損直徑變小後由於線速度減小磨削質量降低的問題。也可根據磨頭直徑或型式選擇不同速度磨削,顯著提高磨削效率。

《新型高效數控磨齒機》磨頭工作角度調整軸可以採用伺服軸數字控制,大大提高了蝸桿磨削時磨頭工作角度的調整精度,取消了工具機手動調整環節,實現工具機自動調整、自動加工,有效提高了工具機的自動化水平和加工精度、效率。

《新型高效數控磨齒機》可以配合六軸四聯動全數字控制系統來使用,使得工具機可實現全封閉防護設計,工具機工作時防護門關閉,實現工具機全過程自動加工,不需操作者手動操作工具機,工具機更安全、環保,保護了操作者的身體健康,保護了環境,降低了工具機對操作者的水平要求,能為用戶創造更高的效益,具有顯著經價值。

附圖說明

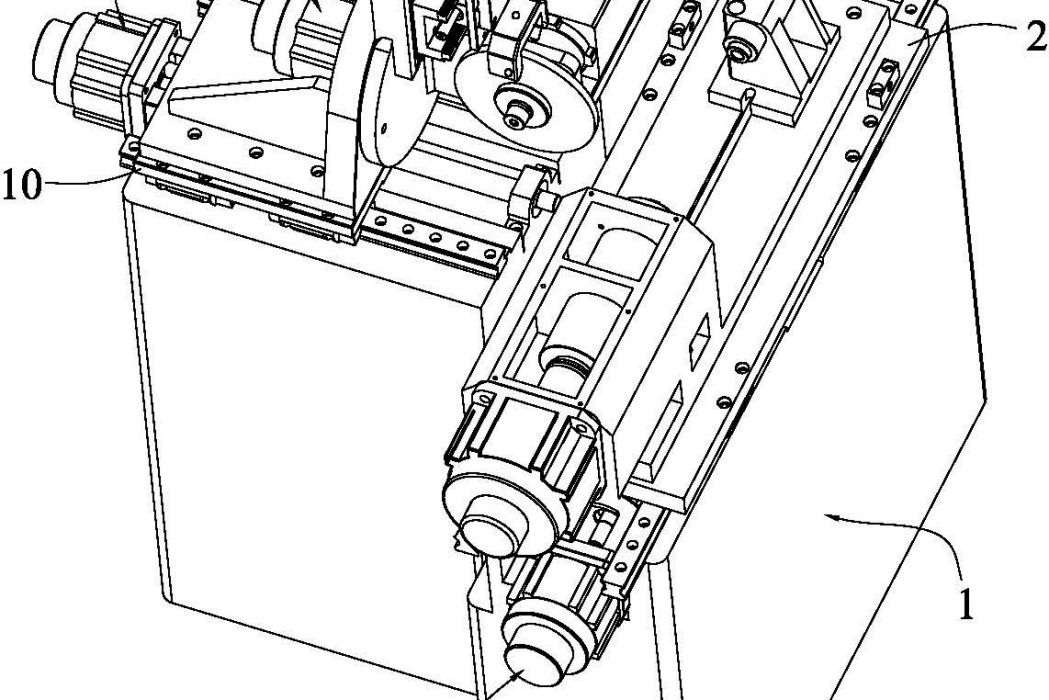

圖1是《新型高效數控磨齒機》的立體結構示意圖一。

圖2是《新型高效數控磨齒機》的立體結構示意圖二。

圖3是《新型高效數控磨齒機》的立體結構示意圖三。

技術領域

《新型高效數控磨齒機》涉及蝸桿磨齒技術領域,具體涉及一種新型高效數控磨齒機。

權利要求

1.一種新型高效數控磨齒機,其特徵在於:其包括機架、左右工作檯、前後工作檯、Z軸滑動機構、C軸工件夾持機構、X軸滑動機構、B軸旋轉機構、V軸修整機構、U軸修整機構和磨頭機構,所述左右工作檯通過所述Z軸滑動機構橫向設定在所述機架的前部位置,並受該Z軸滑動機構的驅動沿Z軸方向作往返滑動動作,所述C軸工件夾持機構設定在所述左右工作檯上,所述前後工作檯通過X軸滑動機構縱向設定在所述機架的尾部位置,並受該X軸滑動機構的驅動沿X軸方向相對所述C軸工件夾持機構作靠近或分離動作,所述磨頭機構設定在前後工作檯上,所述V軸修整機構通過B軸旋轉機構豎直設定在所述前後工作檯上,所述U軸修整機構對應所述磨頭機構的上方位置橫向設定在所述V軸修整機構上。

2.根據權利要求1所述的新型高效數控磨齒機,其特徵在於,所述機架包括前床身和後床身,該後床身的一端垂直連線在所述前床身的一側壁中間位置,該機架的整體截面外形輪廓呈T字形。

3.根據權利要求2所述的新型高效數控磨齒機,其特徵在於,所述Z軸滑動機構包括Z軸伺服電機、Z軸導軌、Z軸絲桿及與該Z軸絲桿相適配的Z軸絲桿螺母座,所述Z軸導軌沿Z軸方向設定在所述前床身的端面,所述左右工作檯活動設定在該Z軸導軌上,所述Z軸絲桿對應左右工作檯的下方位置設定在所述前床身上,所述Z軸絲桿螺母座設定在所述左右工作檯的底部,且與所述Z軸絲桿相適配,所述Z軸伺服電機設定在前床身的一側壁,且與所述Z軸絲桿一端相連線。

4.根據權利要求3所述的新型高效數控磨齒機,其特徵在於,所述C軸工件夾持機構包括調整座、C軸伺服電機、C軸主軸、頭架、頭架頂尖、尾架、尾架頂尖,所述調整座設定在所述左右工作檯上,所述頭架設定在所述調整座的一端,並在調整座底部設有能將該調整座定位固定在所述左右工作檯上的鎖定固定塊,對應調整座的兩側位置於所述左右工作檯上設有調整螺栓,所述頭架頂尖設定在所述頭架的內側壁上,所述C軸伺服電機設定在所述頭架的外側壁上,並通過所述C軸主軸與所述頭架頂尖相連線,所述調整座的中心位置設有一沿Z軸方向延伸的導架導軌,所述尾架頂尖通過所述尾架設定在所述調整座的另一端,並朝向所述頭架頂尖,所述尾架的底部設有與所述導架導軌相對應的鎖定位。

5.根據權利要求1所述的新型高效數控磨齒機,其特徵在於,所述X軸滑動機構包括X軸伺服電機、X軸前後工作檯、X軸導軌、X軸絲桿及與該X軸絲桿相適配的X軸絲桿螺母座,所述X軸導軌沿X軸方向設定在所述後床身的頂面,所述前後工作檯活動設定在該X軸導軌上,所述X軸絲桿對應前後工作檯的下方位置設定在所述後床身上,所述X軸絲桿螺母座設定在所述前後工作檯的底部,且與所述X軸絲桿相適配,所述X軸伺服電機設定在後床身的一側壁,且與所述X軸絲桿一端相連線,所述X軸前後工作檯設定在所述前後工作檯上。

6.根據權利要求5所述的新型高效數控磨齒機,其特徵在於,所述磨頭機構包括磨頭和能驅動該磨頭轉動的磨頭驅動電機,該磨頭驅動電機設定在所述X軸前後工作檯的前部位置,所述磨頭設定在該磨頭驅動電機的驅動軸上,且該磨頭的軸線與所述頭架頂尖的軸線在同一水平高度上。

7.根據權利要求6所述的新型高效數控磨齒機,其特徵在於,所述B軸旋轉機構包括B軸伺服電機和B軸旋轉台面,該B軸旋轉台面設定在所述X軸前後工作檯靠近所述磨頭一側的側壁上,所述B軸伺服電機設定在所述X軸前後工作檯的另一側壁上,並能驅動所述B軸旋轉台面轉動。

8.根據權利要求7所述的新型高效數控磨齒機,其特徵在於,所述B軸伺服電機為帶有剎車裝置的高扭矩大慣量電機,所述磨頭驅動電機為伺服主軸電機。

9.根據權利要求7所述的新型高效數控磨齒機,其特徵在於,所述V軸修整機構包括V軸支架、V軸修整電機、V軸導軌、V軸滑塊、V軸絲桿及與該V軸絲桿相適配的V軸絲桿螺母座,所述V軸支架的下端設定在所述B軸旋轉台面的側面上,所述V軸導軌沿V軸方向設定在V軸支架的一側面,所述V軸滑塊活動設定在該V軸導軌上,所述V軸絲桿對應V軸滑塊的位置設定在所述V軸支架上,所述V軸絲桿螺母座設定在所述V軸滑塊上,且與所述V軸絲桿相適配,所述V軸伺服電機設定在所述V軸支架的上端,且與所述V軸絲桿一端相連線。

10.根據權利要求9所述的新型高效數控磨齒機,其特徵在於,所述U軸修整機構包括磨頭修整架、左側金剛筆、外圓修整金剛筆、右側金剛筆、U軸修整電機、U軸導軌、U軸滑塊、U軸絲桿及與該U軸絲桿相適配的U軸絲桿螺母座,所述U軸導軌沿U軸方向設定在所述V軸滑塊上,所述U軸滑塊活動設定在該U軸導軌上,所述U軸絲桿對應U軸滑塊的位置設定在所述V軸滑塊上,所述U軸絲桿螺母座設定在所述U軸滑塊上,且與所述U軸絲桿相適配,所述U軸伺服電機設定在所述V軸滑塊一側,且與所述U軸絲桿一端相連線,所述磨頭修整架的上端固定在所述U軸滑塊上,下端形成一與所述磨頭外形輪廓相適配的n形部,所述左側金剛筆設定在該n形部的左自由端,且朝向所述磨頭的左側面,所述右側金剛筆設定在該n形部的右自由端,且朝向所述磨頭的右側面,所述外圓修整金剛筆設定在該n形部的中間位置,且朝向所述磨頭的外圓周面。

實施方式

參見圖1、圖2和圖3,該實施例提供的一種新型高效數控磨齒機,其包括機架1、左右工作檯2、前後工作檯10、Z軸滑動機構3、C軸工件夾持機構4、X軸滑動機構5、B軸旋轉機構6、V軸修整機構7、U軸修整機構8和磨頭機構9,所述左右工作檯2通過所述Z軸滑動機構3橫向設定在所述機架1的前部位置,並受該Z軸滑動機構3的驅動沿Z軸方向作往返滑動動作,所述C軸工件夾持機構4設定在所述左右工作檯2上,所述前後工作檯10通過X軸滑動機構5縱向設定在所述機架1的尾部位置,並受該X軸滑動機構5的驅動沿X軸方向相對所述C軸工件夾持機構4作靠近或分離動作,所述磨頭機構9設定在前後工作檯10上,所述V軸修整機構7通過B軸旋轉機構6豎直設定在所述前後工作檯10上,所述U軸修整機構8對應所述磨頭機構9的上方位置橫向設定在所述V軸修整機構7上。該發明的U軸修整機構8與V軸修整機構7聯動相互垂直設定,而且U軸修整機構8、V軸修整機構7與磨頭機構9在機械設計上是相對獨立,均安裝在同一前後工作檯10上,坐標系相對獨立,修整時磨頭時,只需旋轉,無須沿軸向或徑向移動,僅通過修整U、V軸修整機構7聯動,就可實現磨頭任意截面的精確修整,解決了多種蝸桿需不同截面磨頭磨削的問題。

所述機架1包括前床身11和後床身12,該後床身12的一端垂直連線在所述前床身11的一側壁中間位置,該機架1的整體截面外形輪廓呈T字形。結構更為緊湊、合理,有效縮小體積。

所述Z軸滑動機構3包括Z軸伺服電機31、Z軸導軌32、Z軸絲桿33及與該Z軸絲桿33相適配的Z軸絲桿螺母座,所述Z軸導軌32沿Z軸方向設定在所述前床身11的端面,所述左右工作檯2活動設定在該Z軸導軌32上,所述Z軸絲桿33對應左右工作檯2的下方位置設定在所述前床身11上,所述Z軸絲桿螺母座設定在所述左右工作檯2的底部,且與所述Z軸絲桿33相適配,所述Z軸伺服電機31設定在前床身11的一側壁,且與所述Z軸絲桿33一端相連線。

所述C軸工件夾持機構4包括調整座41、C軸伺服電機42、C軸主軸43、頭架44、頭架頂尖45、尾架46、尾架頂尖47,所述調整座41設定在所述左右工作檯2上,所述頭架44設定在所述調整座41的一端,並在調整座41底部設有能將該調整座41定位固定在所述左右工作檯2上的鎖定固定塊48,對應調整座41的兩側位置於所述左右工作檯2上設有調整螺栓49,所述頭架頂尖45設定在所述頭架44的內側壁上,所述C軸伺服電機42設定在所述頭架44的外側壁上,並通過所述C軸主軸43與所述頭架頂尖45相連線,所述調整座41的中心位置設有一沿Z軸方向延伸的導架導軌50,所述尾架頂尖47通過所述尾架46設定在所述調整座41的另一端,並朝向所述頭架頂尖45,所述尾架46的底部設有與所述導架導軌50相對應的鎖定位。通過調整螺栓49對調整座41進行調整,以保證工件與磨頭軸線嚴格平行,極大地消除了工件粗加工時不同心問題。調整完畢,鎖定所述鎖定固定塊48,使調整座41牢牢地固定在所述左右工作檯2上。

所述X軸滑動機構5包括X軸伺服電機51、X軸前後工作檯52、X軸導軌53、X軸絲桿及與該X軸絲桿相適配的X軸絲桿螺母座,所述X軸導軌53沿X軸方向設定在所述後床身12的頂面,所述前後工作檯10活動設定在該X軸導軌53上,所述X軸絲桿對應前後工作檯10的下方位置設定在所述後床身12上,所述X軸絲桿螺母座設定在所述前後工作檯10的底部,且與所述X軸絲桿相適配,所述X軸伺服電機51設定在後床身12的一側壁,且與所述X軸絲桿一端相連線,所述X軸前後工作檯52設定在所述前後工作檯10上。

所述磨頭機構9包括磨頭91和能驅動該磨頭91轉動的磨頭驅動電機92,該磨頭驅動電機92設定在所述X軸前後工作檯52的前部位置,所述磨頭91設定在該磨頭驅動電機92的驅動軸上,且該磨頭91的軸線與所述頭架頂尖45的軸線在同一水平高度上。工作高度均在同一水平高度上,不論磨頭91工作角度如何調整,磨頭91工作面始終與磨頭傾斜角調整軸重合,取消了磨頭高度調整機構,減少了調整環節,使得磨頭91剛性更好,精度更高。

所述B軸旋轉機構6包括B軸伺服電機61和B軸旋轉台面62,該B軸旋轉台面62設定在所述X軸前後工作檯52靠近所述磨頭91一側的側壁上,所述B軸伺服電機61設定在所述X軸前後工作檯52的另一側壁上,並能驅動所述B軸旋轉台面62轉動。所述B軸伺服電機61與B軸旋轉台面62之間優選設有一高精度軸徑向軸承,以充分保證支持雙向的徑向負載和軸向負載以及傾斜位移。

所述B軸伺服電機61為帶有剎車裝置的高扭矩大慣量電機。在調整好磨頭91所要的角度後,啟動剎車裝置,嚴格保證磨頭91的高剛性。

所述磨頭驅動電機92為伺服主軸電機。磨頭驅動電機92優選為伺服主軸電機,用其來驅動磨頭91,可實現恆線速度磨削,解決了磨頭91磨損直徑變小後由於線速度減小磨削質量降低的問題。也可根據磨頭直徑或型式選擇不同速度磨削,顯著提高磨削效率。該發明磨頭驅動電機92的選型及安裝位置設計巧妙、獨特,既解決了普通環面蝸桿磨床由於電機和皮帶的位置與磨頭角度調整的干涉難題,又解決了錐包蝸桿磨削時電機與工件的干涉難題。實現了磨頭91工作角度方便、任意調整,提高了工具機工作效率。該發明磨頭工作角度調整軸可以採用數字伺服控制,大大提高了蝸桿磨削時磨頭91工作角度的調整精度,取消了工具機手動調整環節,實現工具機自動調整、自動加工,有效提高了工具機的自動化水平和加工精度、效率。

所述V軸修整機構7包括V軸支架71、V軸修整電機72、V軸導軌73、V軸滑塊74、V軸絲桿及與該V軸絲桿相適配的V軸絲桿螺母座,所述V軸支架71的下端設定在所述B軸旋轉台面62的側面上,所述V軸導軌73沿V軸方向設定在V軸支架71的一側面,所述V軸滑塊74活動設定在該V軸導軌73上,所述V軸絲桿對應V軸滑塊74的位置設定在所述V軸支架71上,所述V軸絲桿螺母座設定在所述V軸滑塊74上,且與所述V軸絲桿相適配,所述V軸伺服電機設定在所述V軸支架71的上端,且與所述V軸絲桿一端相連線。

所述U軸修整機構8包括磨頭修整架81、左側金剛筆82、外圓修整金剛筆83、右側金剛筆84、U軸修整電機85、U軸導軌86、U軸滑塊87、U軸絲桿及與該U軸絲桿相適配的U軸絲桿螺母座,所述U軸導軌86沿U軸方向設定在所述V軸滑塊74上,所述U軸滑塊87活動設定在該U軸導軌86上,所述U軸絲桿對應U軸滑塊87的位置設定在所述V軸滑塊74上,所述U軸絲桿螺母座設定在所述U軸滑塊87上,且與所述U軸絲桿相適配,所述U軸伺服電機設定在所述V軸滑塊74一側,且與所述U軸絲桿一端相連線,所述磨頭修整架81的上端固定在所述U軸滑塊87上,下端形成一與所述磨頭91外形輪廓相適配的n形部,該n形部類似n形結構,所述左側金剛筆82設定在該n形部的左自由端,且朝向所述磨頭91的左側面,所述右側金剛筆84設定在該n形部的右自由端,且朝向所述磨頭91的右側面,所述外圓修整金剛筆83設定在該n形部的中間位置,且朝向所述磨頭91的外圓周面。

工作原理:工作時,工件頂在頭架頂尖45和尾架頂尖47之間,C軸伺服電機427通過C軸主軸43帶動工件上的工件夾頭與工件一起旋轉,實現C軸旋轉運動。

Z軸伺服電機31通過Z軸絲桿33與Z軸絲桿螺母座相配合帶動前後工作檯移動,實現工件相對磨頭91在Z軸方向上的直線運動。X軸伺服電機51通過X軸絲桿與X軸絲桿螺母座相配合從而帶動前後工作檯10以及前後工作檯10上面的B軸旋轉機構6、V軸修整機構7、U軸修整機構8和磨頭機構9一起前後直線移動,實現磨頭91的在X軸方向上的直線運動。B軸伺服電機61帶動B軸旋轉台面62以及B軸旋轉台面62上的磨頭91和V軸修整機構7、U軸修整機構8旋轉,實現磨頭91的B軸旋轉運動。通過Z、X、C、B四軸聯動可實現磨削蝸桿、直齒輪、斜齒輪、螺桿等所需要的運動軌跡;U、V軸兩軸聯動,可實現磨頭左側面修整左側金剛筆82、磨頭右側面修整右側金剛筆84及砂輪外圓面修整外圓金剛筆,實現高效對任意輪廓的磨頭進行修整。

Z軸相對於X軸的軸向運動及B軸與C軸的旋轉運動可實現普通圓柱蝸桿的磨削;Z軸相對於X軸的曲線(任意半徑圓弧)運動及B軸與C軸的旋轉運動可實現環面蝸桿的磨削。磨頭91直接安裝在磨頭驅動電機92的驅動軸上,不需要任何傳動機構,直接帶動磨頭91旋轉,實現磨頭91無偏心的旋轉運動(主軸徑向跳動小於1μm,軸向跳動小於2μm),完成磨頭91的高精度磨削運動。同時,此結構的緊湊型設計,大大減小了B軸旋轉機構6的體積,提升了旋轉的角度範圍,保證了B軸旋轉機構6的高剛性。

V軸修整電機72通過V軸絲桿與V軸螺母座相配合從而驅動V軸滑塊74沿磨頭91徑向上下移動,實現V軸修整機構7的修整,磨頭修整架81通過U軸滑塊87設定在U軸導軌86上,並位於磨頭91的上方,磨頭修整架81通過U軸修整電機85的驅動,沿U軸導軌86方向作直線移動;

U軸修整機構8安裝在V軸滑塊74上,通過U、V軸兩軸聯動,實現帶動左側金剛筆82、外圓修整金剛筆83和右側金剛筆84,以高效對磨頭91的輪廓進行修整。

通過調整B軸旋轉機構6,以對磨頭91作相應的工作角度調整,實現普通圓柱蝸桿導程角或環面蝸桿母平面傾斜角的調整。所述B軸旋轉機構6可以在正負90度範圍內進行調整,此設計的好處還在於可以對直齒輪和斜齒輪進行磨削加工。在磨削完成更換工件的間隔,也可以執行磨頭修整動作;同時,磨頭91修整後,其磨頭磨削軌跡控制更有利於數控系統補償,因為,修整機構的設計更有利於控制模型的建立和控制方案的實施,在實際使用中已得到充分驗證。

榮譽表彰