擇形催化

擇形催化是一類分子篩具有的獨特催化性能。當這類分子篩作催能荊對,反應在

分子篩晶體內孔道中進行;只有那些大小和形狀與分子篩孔道相匹配、能夠擴散進路孔道韻分子,才能反應生成產物。可使反應向生成目的產物方向逃行,有效抑制

副反應發生,大大提高了反應選擇性。

例如,將甲苯和乙烯通過擇形催化進行烷基化反應,產物中對甲基乙苯盼含量可高選99%左右。ZSM一5系列分子篩是常用的擇形催化劑。

擇形催化劑優點

當只有一部分反應物的分子能夠通過催化劑孔穴而其他分子都不能通過時,可產生對反應物的擇形選擇性。作為反應物擇形選擇性的特殊情況,某些分子因其長度適應分子篩空洞的長度,它們能以不同於其他分子的速度反應,這種效應就稱為“籠”效應。

如果在沸石分子篩催化劑內表面活性中心上形成的各種產物分子中,只有一部分可以從微孔中擴散出來作為最終產品出現,而其他較大的分子或者裂解成小分子或者由於堵塞孔道使催化劑失活,這時就產生對產物的擇形選擇性。某些反應因為需形成體積較大的中間產物,難以在分子篩的空洞中實現,這樣的反應會受到限制。反之,中間產物比較小的反應可以順利進行。這時就產生了限制中間狀態的擇形選擇性。

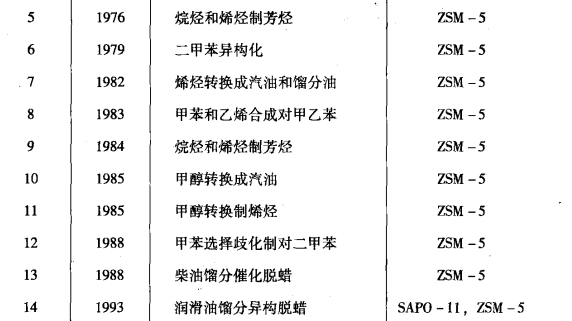

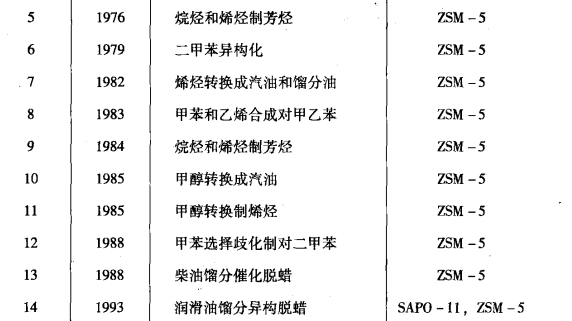

分子擇形催化作用的提出和套用,不僅在理論上,而且在實際上都具有重要價值。例如,根據分子擇形催化原理,選擇一定的條件,就可使反應向所需要的產物方向進行,這樣就為直接合成所需產物或提高其產率提供了可能性。所需產物選擇性的提高可使分離工藝簡化、分離負荷量減少、節省設備投資、降低能耗,從而提高經濟效益。下圖所示為一些已實現工業化的擇形催化過程。

工業化的擇形催化過程

工業化的擇形催化過程擇形催化劑在石油化工中的套用

目前以ZSM一5沸石催化劑為核心的擇形催化技術已不限於傳統的煉油工業,正在向石油化工、精細化工、環境保護及能源等領域延伸。

1、在重整油後重整工藝中的套用

在20世紀60年代中期,開發了“選擇重整”這一擇形後重整工藝。選擇重整也是第一個工業化的擇形催化過程。它用於提高重整油的辛烷值,並生產液化石油氣作為主要副產品。所用重整催化劑是毛沸石這樣的八元環小孔沸石。

由美國Mobil石油公司開發的選擇重整工藝,在氫氣加壓下只有能通過沸石催化劑細孔的

正構烷烴可以選擇性裂解,轉變為以丙烷為主要成分的液化氣,異構烷烴不發生反應,這樣可使餾分頭部辛烷值提高10個單位,比具有相同研究法辛烷值的重整產物的辛烷值升高8個單位,同時可提高現有的重整裝置能力,減少貴金屬的消耗,並能增加裝置的靈活性,使其根據季節變化或多產重整汽油或多產液化氣。此法與普通重整工藝相比,辛烷值可由94.4上升到102.0,收率為92.1%(體)。辛烷值67.4的輕質石腦油加氫裂解後辛烷值可上升到81.0,收率67.2%,余者是副產液化氣。

2、餾分油和潤滑油脫蠟

餾分油和潤滑油的低溫流動性質(傾點、凝點、濁點和冷濾點等)主要取決於油中直鏈烷烴和輕質支鏈烷烴的含量。含蠟重質原料由於低溫流動性不好,易造成設備堵塞,不宜直接用作內燃機燃料。Mobil公司的餾分油脫蠟工藝採用ZSM一5型沸石分子篩擇形催化劑,只允許正構烷烴和小支鏈的異構烴到達內表面的活性中心,經裂解反應生成小分子烴,而重餾分油中其他組分通過反應器時基本上不發生變化。這樣不僅可把重柴油中的蠟質成分轉變為汽油和液化氣,同時又改進了柴油的低溫流動性,降低了傾點,濁點及冷濾點。

這種擇形催化工藝,還可根據不同的原料來源、餾程及目的產物的不同規格選擇適當的空速,也可以改變反應器溫度,控制產品的流動性,補償催化劑的老化。

3、苯烷基化生產乙苯

乙苯是生產聚苯乙烯、

丁苯橡膠、ABS樹脂等的原料。目前乙苯產量中90%以上是經苯和乙烯烷基化反應生產的。

苯和乙烯烷基化反應為強放熱反應。目前苯和乙烯烷基化生產乙苯的方法主要是Friedel—Crafts法,如AlCl3—HCI催化劑低溫液相法。此法存在許多缺點:催化劑對設備腐蝕嚴重,排出大量廢液,造成環境污染,催化劑溶於反應物,造成催化劑損失,需對催化劑進行分離和循環。

1976年,由Mobil公司和Badger公司聯合開發成功的氣相烷基化制乙苯的Mobil/Badger工藝,採用ZSM一5型沸石催化劑,催化劑可再生使用26次,壽命達到兩年,乙苯總產率達到99.6%(質),相對於乙苯較高的渣油產物已降至0.3%(質)以下。這種催化工藝還有催化劑無腐蝕,設備簡單、能量回收率高,可利用煉油廠催化裂化的低濃度乙烯作原料等優點。

工業化的擇形催化過程

工業化的擇形催化過程