基本介紹

簡介

反應釜

反應釜分類

2.1、碳鋼反應釜

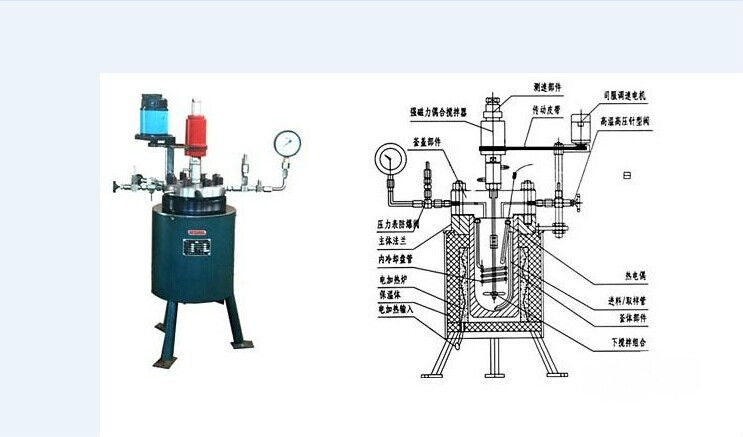

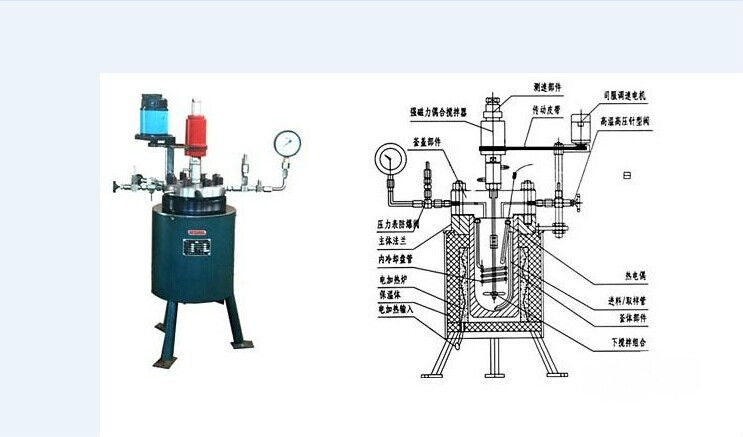

2.2、不鏽鋼反應釜(KCFD系列高壓反應釜)

不鏽鋼反應釜

不鏽鋼反應釜3、攪拌型式

搪瓷反應罐一般指本詞條

反應釜

反應釜 不鏽鋼反應釜

不鏽鋼反應釜搪瓷反應釜是將含高二氧化矽的玻璃,襯在鋼製容器的內表面,經高溫灼燒而牢固地密著於金屬表面上成為複合材料製品。所以,它具有玻璃的穩定性和金屬強度的雙重優點,是...

搪玻璃反應罐設備是將含高二氧化矽的玻璃,襯在鋼製容器的內表面,經高溫灼燒而牢固地密著於金屬表面。常用於石油化工、橡膠、農藥、染料、醫藥等行業,用以完成磺化...

反應罐的修補:化工行業大量使用的反應罐,由於介質的腐蝕性、反應條件忽冷忽熱、運輸、使用、人為等問題,總會出現這樣那樣的搪瓷層損壞,造成不必要的生產停止,如大...

②每年春節前後只對搪瓷反應釜的溫度計套管及進氣管進行拆出檢查。③每年大修期間除了檢查溫度計套管及進氣管以外,還必須完成對攪拌漿、釜內壁搪瓷檢查,反應釜夾套...

搪瓷拼裝罐是採用在工廠生產的標準搪瓷鋼板現場拼接而成的容器,密封膠密封,具有安裝快速、防腐性能好等優點。適用於儲水、儲油以及散貨儲存等。...

搪玻璃罐是搪玻璃反應罐、搪玻璃儲罐、搪玻璃蒸餾罐的簡稱,又稱搪玻璃釜或搪玻璃鍋,搪玻璃罐是將含高二氧化矽的玻璃,襯在鋼製容器的內表面,經高溫灼燒而牢固地...

加熱方式的選擇主要跟化學反應所需的加熱/冷卻溫度,以及所需熱量大小有關。2、根據釜體材質可分為碳鋼反應釜、不鏽鋼反應釜及搪玻璃反應釜(搪瓷反應釜)、鋼襯反應...

不鏽鋼反應罐肯有加熱迅速、耐高溫、耐腐蝕、衛生、無環境污染、勿需鍋爐自動加溫、使用方便等特點,廣泛套用於石 油、化工、橡膠、農藥、染料、醫藥、食品、用來...

搪玻璃反應罐是一種具有耐腐蝕玻璃襯裡的鋼製化工容器。... 鑒於搪玻璃襯裡的理化性能和耐腐蝕性能,搪瓷反應釜適用於各種濃度的有機酸、無機酸、有機溶劑及弱鹼等...

電加熱搪瓷反應釜簡易介紹 編輯 電加熱反應釜由鍋體、鍋蓋、攪拌器、夾套、支承及傳動裝置、軸封裝置等組成,材質及開孔可根據用戶的工藝要求制定。加熱形式有電加熱...

電加熱搪玻璃反應罐是將含高二氧化矽的玻璃,襯在鋼製容器的內表面,經高溫灼燒而牢固地密著於金屬表面,常用於石油化工、橡膠、農藥、染料、醫藥等行業,用以完成...

搪玻璃釜是一款反應器,分搪玻璃反應釜、搪玻璃蒸餾釜,搪玻璃儲存釜,又稱搪玻璃罐或搪玻璃鍋。...

瓷釉一般採用硼矽酸鹽玻璃,但氧化矽含量比一般搪瓷高。有時採用微晶搪瓷以提高其機械性能和熱性能。主要用於化工管道、泵、閥、反應罐、高壓釜、攪拌器、分餾塔、...

鉭材修補搪瓷反應釜用鉭材修補後的設備,仍能保持原搪玻璃的耐腐蝕性能,因而國內外有關搪玻璃設備的技術標準允許較大型搪玻璃設備製造時,如發現針孔,為了不過多...

電加熱搪玻璃反應釜是將含高二氧化矽的玻璃,襯在鋼製容器的內表面,經高溫灼燒而牢固地密著於金屬表面上成為複合材料製品。所以,它具有玻璃的穩定性,和金屬強度的...

1、反應和冷卻時,應緩慢進行。搪玻璃反應釜 2、搪玻璃層厚度:搪玻璃設備的玻璃層厚度在0.8-2.0㎜;搪玻璃設備附屬檔案的玻璃厚度在0.6-2.3㎜。

5 套用 6 搪瓷反應釜 不鏽鋼搪瓷成分 編輯 底坯為Ni-Cr-Fe不鏽鋼的搪瓷。不鏽鋼搪瓷溫度 編輯 其瓷釉與一般鋼板的瓷釉不同,搪瓷燒成溫度高,一般要在950℃以上燒...

搪瓷反應釜修補劑是一種高分子合金修補劑,主要用於搪玻璃設備及其零部件表面襯層局部損壞的修復。搪瓷反應釜修補劑修補劑的特點不僅在於其耐磨蝕和耐腐蝕性能高,還...

一、陶瓷金屬修補劑(搪瓷反應釜修補劑):陶瓷金屬 搪玻璃修補劑(搪瓷反應釜修補劑)是一種高分子合金修補劑,主要用於搪玻璃設備及其零部件表面襯層局部損壞的修復。

搪瓷反應罐常用於石油化工、橡膠、農藥、染料、醫藥等行業,用以完成磺化、硝化、氫化、烴化、聚合、縮合等工藝過程,以及有機染料和中間體的許多其它工藝過程的反應...

淄博華星工業搪瓷有限公司於2019年03月07日成立。法定代表人張奎民,公司經營範圍包括:搪玻璃設備及配件、搪瓷反應罐及配件、防腐襯膠設備、非標準設備、鋼材、化工...

化工行業大量使用的反應釜,由於介質的腐蝕性、反應條件忽冷忽熱、運輸、使用、人為等問題,總會出現這樣那樣的搪瓷層損壞,造成不必要的生產停止,如大面積脫落,建議只能...

“靠科技創新,提供一流產品;靠誠信服務,滿足顧客日益提升要求”的經營宗旨,一直提供行業內最優的搪瓷反應釜(搪玻璃反應釜),不鏽鋼反應釜(不鏽鋼反應罐)等產品,認真...

因此,我國決定製定統一的國家標準,遂採用北京市搪瓷廠的企業標準作為基礎,經過適當完善,使得其更適合當時我國國情。搪玻璃設備優勢特點 編輯 搪玻璃設備是塗燒在金屬...

搪玻璃反應釜,搪玻璃反應罐,搪瓷反應釜,搪瓷反應罐,搪玻璃反應鍋,搪瓷反應鍋、貯罐、蒸餾罐、各類塔節、乾燥混合機、冷凝器、非標Ⅰ、Ⅱ、Ⅲ類壓力容器、不鏽鋼...