發展歷史

捏合機是由海因茨·里斯發展而來的,該技術在處理工業上一經出現就變得相當流行。在1966年,海因茨曾說“在操作過程中,高濃度物料要比低濃度有效,同時也更加經濟”。海因茨認為處理高濃度的物料,意味著溶劑較少甚至沒有溶劑,這樣可以最大限度的提高每單位體積的工序收益。處理高濃度物料本身是一個非常複雜,並且具有挑戰性的工作,為了更好的處理高濃度物料,需要發展新技術。於是,他開始開發可靠的、並且能夠在高濃度物料中處理相變的工藝技術,也就是所謂的“乾法工藝”。

在中國的衍生

1967年,捏合機由前蘇聯引進,進入中國,由當時的第五機械工業部國營南京518廠(現中國兵器南京恩索集團)引進國內,主要為生產硝基切切片,製造硝基炸藥用,經過近50年的發展,現在的

中國兵器工業集團四川北方硝化棉股份有限公司已經成為全球最大的硝基炸藥生產基地。

結構特點

1、捏合機一般整機採用通底盤,便於安裝。

4、

軸封結構先進、密封效果好。獨特設計了

真空箱平衡結構,確保不會磨出黑料。

5、集成電氣控制(主機運轉、液壓翻缸、液壓啟蓋及恆溫控制)及溫度控制和溫度顯示,便於操作和過程控制。

工作原理

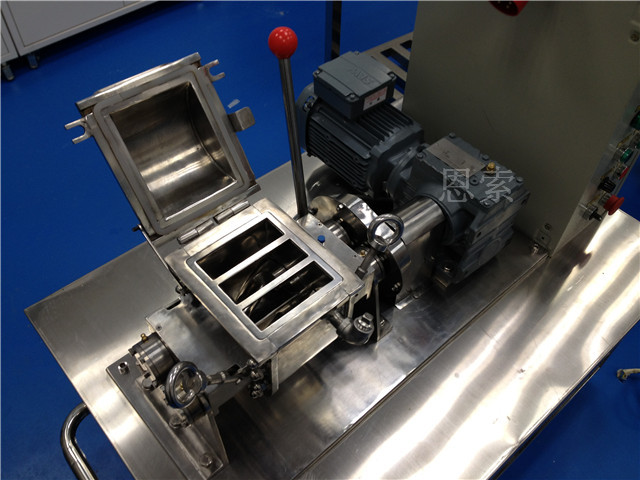

捏合機是由一對互相配合和旋轉的Σ槳葉所產生強烈剪下作用,從而使半乾狀態或橡膠狀粘稠塑膠材料迅速反應從而獲得均勻的混合攪拌。

捏合機主要是由混捏部分、

機座部分、

液壓系統、

傳動系統和電控系統等五大部分組成。液壓系統由一台

液壓站來操縱大油缸,來完成啟閉功能,液壓系統由一台液壓站來操縱油缸,來完成翻缸、啟蓋等功能,細節參數可以由用戶任意選擇和要求,操作方便、可靠。傳動系統由

電動機、

減速機和齒輪組成、根據捏合機的型號配套電機。

捏合機傳動部分,是由電機

同步轉速,經彈性聯軸器至減速機後,由輸出裝置傳動快漿,使其達到規定的轉速,也可由

變頻器進行調速。

捏合機擁有兩個Σ型槳葉,兩個槳葉的速度是有差別的,根據不同的工藝可以設定不同的轉速,最常見的轉速是42/28轉每分鐘。

捏合機可以根據需求設計成加熱和不加熱形式,換熱方式通常有:

電加熱,蒸汽加熱,循環熱油加熱,循環水冷卻等。

捏合機出料方式有液壓翻缸傾倒、

球閥出料,

螺桿擠出等。缸體及漿葉與物料接觸部分均採用

SUS304不鏽鋼製成,確保產品質量。

分類選型

1.捏合機可製成普通型、壓力型、真空型、高溫型。

3.出料方式有液壓翻缸傾倒、

球閥出料,螺桿擠壓等。

4.根據機器設計容積分為:SH-1-SH-3000公升。

5.根據載熱介質不同,分為蒸氣加熱、導熱油電加熱及水冷卻型。

6.根據載荷的輕重和衝擊程度,分為標準型和加重強力型。

槳葉結構

1.魚尾型攪拌槳適用於對纖維素物質的捏合操作。

2.Z型攪拌槳又稱簡單型攪拌槳,它形狀簡單,使用於在高粘度情況下,對樹脂中的顏料進行分散的

混煉。

3.切割型攪拌槳是一種最強韌的攪拌槳,適用於在大功率、重負荷的情況下,對超高粘度物質的捏合操作。使用切割型攪拌槳時,大都採用二槳切線型的排列方式。適用材料:橡膠、氧化鐵、磁性記錄材料等。

4.Σ型攪拌槳是最一般的型式,它適用與在捏合和槽內必須有較大移動的外理物質的捏合操作,主要作用於二槳重疊的排列方式,特別是擠壓脫水操作的情況,最適合使用Σ型攪拌槳。適用材料:

口香糖、朱古力、

玻璃膠、密封膠、

熱熔膠、丁基膠、

窨井蓋、

碳素材料等。

適用範圍

捏合機廣泛套用於高粘度、高彈塑性物料的

混煉、捏合、破碎、攪拌、

硫化、重新聚合等。捏合機具有攪拌均勻、無死角、捏合效率高等優點。

捏合機其功能全,品種多,套用十分廣泛,特別適用於口香糖、

泡泡糖、

牙膏、塑膠、橡膠、

矽橡膠、染料、顏料、油墨、

食品膠基、醫藥藥劑、

建築塗料、碳素、纖素、高粘度密封膠、中性玻璃膠、

鋁銀漿、矽膠、紙漿、纖維素、電池漿料、染料、

有機矽樹脂、化妝品等行業。

參數選購

| 投料空間(升)

| 電機功率

| 加熱方式

| 出料方式

| |

SH-1 | 0.6

| 0.75

| 電加熱

| 手動翻缸/螺桿出料

| -0.096Mpa

|

SH-5 | 3

| 1.5

| 電加熱

| 手動翻缸/螺桿出料

| -0.096Mpa

|

SH-20 | 12

| 3

| 電加熱

| 手動翻缸/螺桿出料

| -0.096Mpa

|

SH-50 | 30

| 4

| 電加熱

| 手動翻缸/螺桿出料

| -0.096Mpa

|

SH-100 | 60

| 5.5

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

SH-200 | 120

| 7.5-11

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

SH-300 | 180

| 11-15

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

SH-500 | 300

| 22-37

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

SH-1000 | 600

| 37-55

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

SH-2000 | 1200

| 55-90

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

SH-3000 | 1800

| 75-110

| 電加熱

| 液壓翻缸/螺桿出料

| -0.096Mpa

|

維護保養

捏合機通常是焊接固定在一個底座上,直接將設備放到地面就可以,用戶無需安裝,十分方便。主要維護和保養措施如下:

1、各潤滑部位應經常注入潤滑油,每班加機油不得少於二次,壓入式加油潤滑每二十天壓入黃油一次,油池是潤滑每三個月更換一次。

2、牆板

軸封,應根據使用磨損情況,適當調整或更換

密封件。

3、經常檢查蒸汽管道及各結合處,不允許有滲漏現象。

4、機器運行六個月應進行檢修,檢查易損零件並作適當的修理或更換。

5、捏合機安裝後首先進行清理、去污及擦拭

防鏽油脂。檢查各潤滑點,注入潤滑油(脂)。

6、開車前檢查三角皮帶漲緊程度,通過調節螺栓將電機移至適當位置。

7、檢查緊固件是否鬆動,蒸汽管道是否泄露,電路及電器設備是否安全。電加溫型捏合機一定要有

接地裝置。

8、試車前將捏合機室清理乾淨,作10-15分鐘空運轉,確認機器運轉正常後再投入生產。通常新機齒輪(含

減速機)初期使用時噪聲較大,待走合一段時間自然減小。

9、使用蒸汽加溫時,進管道處應裝有

安全閥及

壓力表,蒸汽壓力不得超過標牌知識的拌缸使用壓力要求。

10、捏合機工作室應該儘量減少使用反轉。

11、各潤滑部位應經常注油。

12、牆板密封部不應有原料泄漏現象。

13、皮帶鬆緊程度適宜,定期檢查調整或更換。

14、蒸汽管道不允許泄漏,機器停用時應關閉閥門,並保證安全閥壓力表的可靠性。