簡介

用平面板坯製作杯形件的衝壓成形工藝﹐又稱

拉延。通過拉深可以製成圓筒形﹑球形﹑錐形﹑盒形﹑階梯形﹑帶凸緣的和其他複雜形狀的空心件。採用拉深與

翻邊﹑脹形﹑擴口﹑縮口等多種工藝組合﹐可以製成形狀更複雜的

衝壓件。汽車車身﹑油箱﹑盆﹑杯和鍋爐封頭等都是拉深件。拉深設備主要是機械壓力機。在圓筒形工件的拉深過程中﹐板坯由初始直徑D 0 縮小為衝壓件的圓筒直徑。表示拉深變形的大小﹐稱為拉深變形程度。變形程度很大時﹐拉深所需變形力可能大於已成形零件側壁的強度﹐而把工件拉斷。為了提高拉深變形程度以制出滿意的工件﹐常常把變形程度較大的拉深分為兩道或多道成形﹐逐步縮小直徑﹑增加高度。

原理

由於拉深件幾何形狀特點不同,在拉深過程中變形區的位置、變形的性質、變形的分布以及毛胚各部位的應力狀態和分布規律有相當大的、甚至本質的差別。

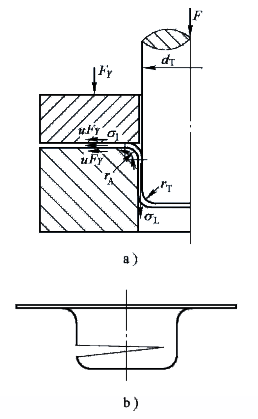

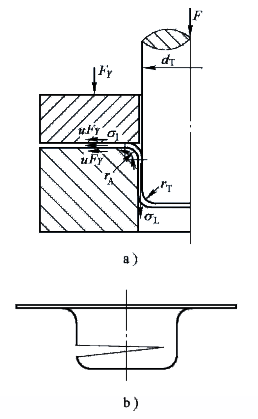

以直壁迴轉體圓筒形零件為例,說明拉深過程的工作原理(如圖1所示)。

圖1 拉深原理

圖1 拉深原理平板或空心毛胚在凸模作用下,置於凹模和壓邊圈之間的毛胚環形部分產生塑性變形並不斷被凸模拉入凸模和凹模之間的間隙而形成零件。將平板毛胚拉深成空心零件的過程稱為首次拉深,將較大直徑的空心毛胚拉深成直徑更小的空心零件稱為再次拉深。

首次拉深過程的變形發生在環形部分,稱為法蘭變形區,毛胚在變形區的變形圓周方向(切向)是壓縮變形,徑向為伸長變形;再次拉深的變形區域也為環形區域,在較長一段時間內變形區的寬度保持不變,只待變形區的高度不斷減小,已變形區不斷增加。當待變形區的高度為零後,變形區的寬度逐漸減小,直至變形結束,變形區內的變形性質與首次拉深相似,切向為壓縮變形,徑向為伸長變形。

特點

拉深工藝生產率高、材料利用率高,具有一定的尺寸精度和較低的表面粗糙度,能夠製造小到幾毫米(如空心鉚釘),大到幾米(如汽車覆蓋件)的拉深件和其它加工方法不易成形的薄壁且複雜的製件。在機械、電子、電器、儀表、汽車、航空、軍工產品和人民日常生活用品的生產中占有很重要的地位。

拉深方法

低筒形件的拉深

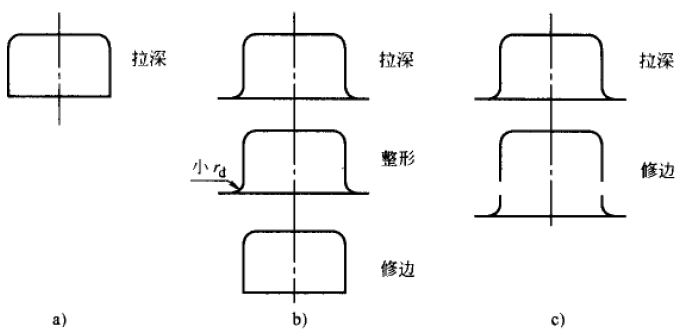

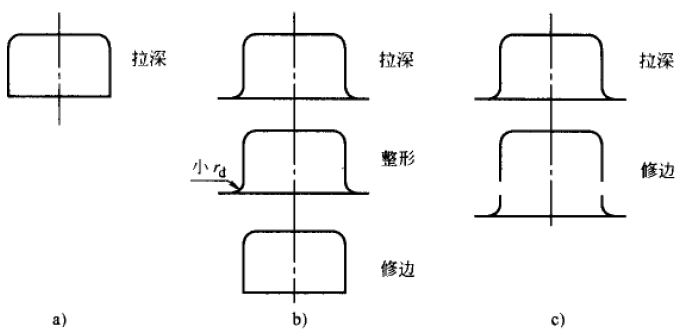

對於高度較淺的拉深件,一般用落料拉深模進行拉深或帶擠邊的拉深模拉深方法(圖2a);對於高度較深且表面質量要求較高的拉深件可採用拉深、校形、修邊方法(圖2b);或拉深後進行擺動修邊或車床修邊方法(圖2c)。

圖2 低筒形件拉深方法

圖2 低筒形件拉深方法高筒形件的拉深

對於高筒形拉深件,一般採用多次再次拉深方法,包括不帶法蘭的再次拉深方法(圖3a)、帶小法蘭的再次拉深方法(圖3b)和再次拉深後反拉深方法(圖3c)。

圖3 高筒形件拉深方法

圖3 高筒形件拉深方法基本結構

拉深件幾何形狀可分為旋轉體件拉深、盒形件拉深和複雜形狀件拉深等三類。其中,旋轉體拉深件又可分為無凸緣圓筒形件、帶凸緣圓筒形件、半球形件、錐形件、拋物線形件、階梯形件和複雜旋轉體拉深件等。

為實現拉深工藝所使用的具叫做拉深模。與沖裁模比較,拉深模結構相對較簡單,工作部分有較大的圓角,表面質量要求高,凸、凹模間隙略大於板料厚度,如圖4所示。

圖4 拉深模基本結構

圖4 拉深模基本結構工藝問題

平面凸緣部分的起皺

平面凸緣部分的起皺是指在拉深過程中,該部分材料沿切向產生波浪形的拱起。起皺現象輕微時,材料在流入凸、凹模間隙時能被凸、凹模擠平;起皺現象嚴重時,起皺的材料無法被凸、凹模擠平,繼續拉深時將因拉深力的急劇增加導致危險端面破裂,即使被強行拉入凸、凹模間隙,也會在拉深件筒壁留下折皺紋或溝痕,影響拉深件的表面質量。

圖5 起皺

圖5 起皺起皺是平面凸緣部分材料在拉深時受切向壓應力的作用而失去穩定性的結果。拉深時是否產生起皺與變形程度和拉深力的大小、材料的厚度和厚向異性指數、壓邊條件等因素有關。變形程度越大,則拉深力越大,起皺就越容易產生。

材料的相對厚度(t/D)×100越大,表示材料的穩定性越好,起皺就越不容易產生。材料厚向異性指數r如大於1,則表明材料向寬度方向的變形比向厚度方向變形更容易,拉深時就不易產生起皺。r值越大,起皺的可能性越小。

在拉深模中採用剛性壓邊裝置或彈性壓邊裝置,拉深時對平面凸緣部分材料施加壓邊力,能夠有效防止起皺。

筒壁危險斷面的拉裂

通過對拉深過程的應力應變分析,可近似認為筒壁部分受單向拉應力作用。變形開始時,凹模口處的胚料變薄最大,靠近凹模圓角的材料拉深開始包向凸模圓角時,沿凸模圓角發生彎曲及脹形變形,使其厚度繼續變薄。在凸模圓角於直壁交界處形成了拉深件第一個厚度極小值;而凹模圓角發生反覆彎曲後再度減薄形成拉深件厚度的第二個極小值。

當拉深力過大,筒壁材料的應力達到抗拉強度極限時,筒壁將被拉裂。由於在筒壁部分與底部圓角部分的交界面附近材料的厚度最薄、硬度最低,因而該處是發生拉裂的危險斷面。拉深件的拉裂一般都發生在危險斷面。

圖6 拉裂

圖6 拉裂防止拉裂,一方面要通過改善材料的力學性能,提高筒壁抗拉強度;另一方面通過正確制定拉深工藝和設計模具,降低筒壁所受拉應力。

圖1 拉深原理

圖1 拉深原理 圖2 低筒形件拉深方法

圖2 低筒形件拉深方法 圖3 高筒形件拉深方法

圖3 高筒形件拉深方法 圖4 拉深模基本結構

圖4 拉深模基本結構 圖5 起皺

圖5 起皺 圖6 拉裂

圖6 拉裂