背景技術

石油煉製工業中,懸浮床反應器能夠處理劣質渣油和重質原油,成為了研究熱點,未加工油品與催化劑、氫氣經高壓進料泵和預熱後進入懸浮床反應器加氫裂化,再由分離器分離氫氣及輕質油品等,由於過程簡單、轉化率高等優點而成為研究的重要方向。但由於反應溫度高、轉化率高,反應過程易於結焦,難於長周期穩定操作,且催化劑無法充分與代加工油品接觸,造成催化劑浪費,同時加氫功能相對較弱,產品質量較差。且在實際運行中,由於分離器分離能力不足,常常造成分離後所得循環氫氣中仍然夾帶膠質、瀝青及固體顆粒,這些物質會縮短催化劑壽命,而且影響反應器的長期高效運行。

發明內容

專利目的

《懸浮床油品加氫裝置及其套用》的一個目的是解決至少上述問題,並提供至少後面將說明的優點。

《懸浮床油品加氫裝置及其套用》還有一個目的是提供一種懸浮床油品加氫裝置及其套用,其有效最大化利用資源,節約成本的同時,保證了輕質油品的轉化率及其品質。

實現裝置

《懸浮床油品加氫裝置及其套用》提供了一種懸浮床油品加氫裝置,包括:存儲箱,其包括氫氣存儲箱、催化劑存儲箱和油品存儲箱,所述氫氣存儲箱、催化劑存儲箱和油品存儲箱之間相互獨立。

懸浮床反應器,其包括殼體和設定在所述殼體內的圓筒,所述殼體外設定至少一個氫氣接入口;所述氫氣接入口處設定連線所述氫氣接入口與所述氫氣存儲箱的出口端的連線管;所述殼體上、下端分別設定出料口和進料口;所述進料口通過所述連線管與所述油品存儲箱的出口端相通;所述圓筒與所述進料口相通,所述圓筒內外壁間設定熱偶元件,所述圓筒外設定多個外開孔,所述圓筒內設定內套筒,所述內套筒上設定與所述外開孔相通的內開孔,所述圓筒上端設定攪拌裝置,所述圓筒與所述攪拌裝置同軸連線;所述懸浮床反應器進料口處設定分流管,所述分流管由多個圓管豎直排列組成;所述懸浮床反應器設定為至少一個;所述懸浮床反應器間相互串聯。

分離單元,其連線所述懸浮床反應器的出口端,所述分離單元內設定循環引流管,以使所述油品的分離循環進行。

回收單元,其連線所述分離單元,所述回收單元包括常壓箱和循環氫壓縮機;所述常壓箱的進口端連線在所述分離單元的側端液體出口處;所述循環氫壓縮機連線在所述分離單元頂端的氣體出口處。

優選的是,所述分離單元包括熱高壓分離器、冷高壓分離器、熱低壓分離器和冷低壓分離器;所述懸浮床反應器與所述熱高壓分離器連通,所述熱高壓分離器分別與所述熱低壓分離器和冷高壓分離器連通,所述熱低壓分離器與所述冷低壓分離器連通,所述冷高壓分離器與所述冷低壓分離器連通,以實現所述油品與氫氣的逐步分離。

優選的是,所述循環引流管設定在所述分離器之間,所述循環引流管上設定電磁閥。

優選的是,所述進料口分為催化劑進料口和油品進料口,所述催化劑進料口和油品進料口處設定重量控制器,以檢測所述催化劑的用量及所述油品的進量。

優選的是,所述懸浮床反應器內設定有振盪板,所述振盪板內設定夾層,所述夾層與所述催化劑進料口相通。

優選的是,所述常壓塔內設定油品檢測計,以檢測油品的合格度。

方法步驟

上述懸浮床油品加氫裝置的套用,包括如下步驟:

步驟1、使油品、氫氣和催化劑進入第一懸浮床反應器內進行加氫反應;反應後的產物再進入相連的第二懸浮床反應器進行二次加氫反應;還可根據需要進行多次加氫反應;其中,所述催化劑為固體粉末催化劑、水溶性催化劑或油溶性催化劑;催化劑重量含量為0.3~6%;氫油比為400~1600;反應壓力為5~35兆帕;反應溫度為400~560攝氏度。

步驟2、最後一次加氫反應後,進入分離單元,經分離器實現氫氣與油品產物的分離。

步驟3、檢測分離後的油品,是否合格,不合格的話進行二次分離,合格即得輕質油品。

有益效果

《懸浮床油品加氫裝置及其套用》至少包括以下有益效果:該發明所述催化劑及油品從所述進料口進入所述懸浮床反應器,所述懸浮床反應器外設定的所述氫氣接入口環繞所述殼體外圍,使所述氫氣從多方向進入所述懸浮床反應器,以使所述氫氣和所述催化劑及油品混合反應的轉化率更高;所述圓筒內的熱偶元件可有效檢測所述反應器內的溫度,便於有序調整反應溫度;所述圓筒下的攪拌裝置工作帶動所述圓筒轉動,所述圓筒上的外開孔與所述內套筒上內開孔配合使用,使所述圓筒在高速轉動的同時,將所述油品內的雜質吸附進所述圓筒內,有效降低沉焦對反應器壽命的影響;同時所述圓筒的轉動可使所述催化劑、油品和氫氣混和反應的接觸更為充分,所述油品經所述油品進料口進入所述懸浮床反應器內,再經所述分流管分流進入,使所述呈一股進入的油品,分成多細股流,使所述催化劑、油品和氫氣混和反應的接觸更為均勻,使得所述催化劑、油品和氫氣資源得到合理的利用;所述分離單元分離所述氫氣、輕質油品及雜質,並利用所述循環引流管可使分離循環進行,利於提高所述輕質油品的品質;所述回收單元有效收集分離的氫氣,使其資源在利用;所述懸浮床油品加氫裝置有效最大化利用資源,節約成本的同時,保證了輕質油品的轉化率及其品質。

《懸浮床油品加氫裝置及其套用》的其它優點、目標和特徵將部分通過下面的說明體現,部分還將通過對該發明的研究和實踐而為該領域的技術人員所理解。

附圖說明

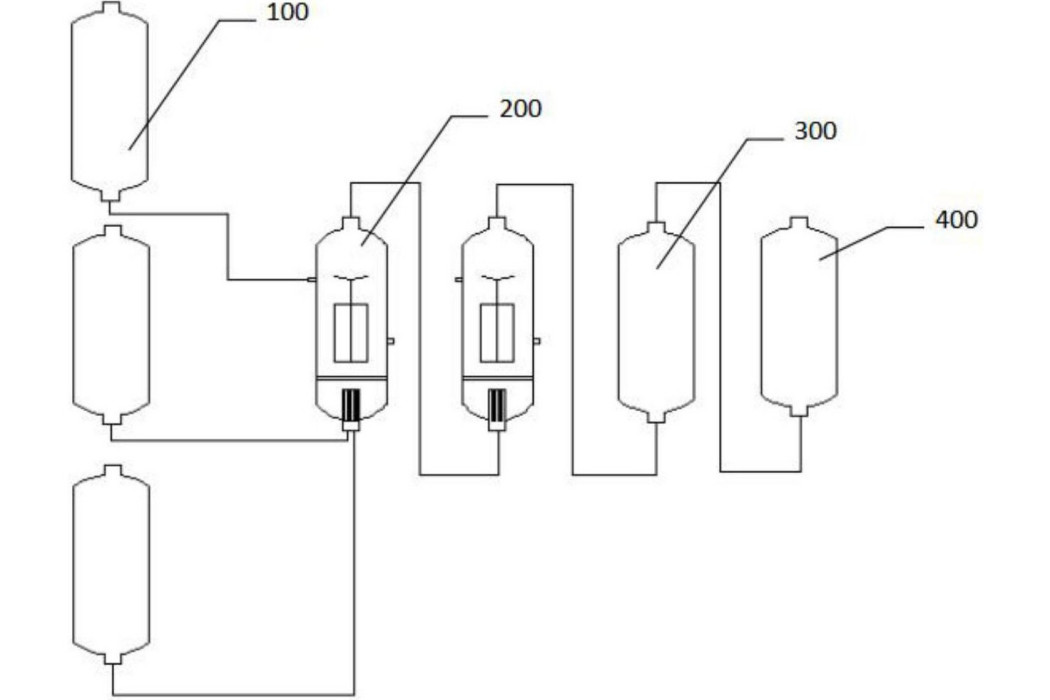

圖1為《懸浮床油品加氫裝置及其套用》所述懸浮床油品加氫裝置套用的流程圖;圖2為該發明所述懸浮床反應器的主視圖。

權利要求

1.一種懸浮床油品加氫裝置,其中,包括:存儲箱,其包括氫氣存儲箱、催化劑存儲箱和油品存儲箱,所述氫氣存儲箱、催化劑存儲箱和油品存儲箱之間相互獨立;懸浮床反應器,其包括殼體和設定在所述殼體內的圓筒,所述殼體外設定至少一個氫氣接入口;所述氫氣接入口處設定連線所述氫氣接入口與所述氫氣存儲箱的出口端的連線管;所述殼體上、下端分別設定出料口和進料口;所述進料口通過所述連線管與所述油品存儲箱的出口端相通;所述圓筒與所述進料口相通,所述圓筒內外壁間設定熱偶元件,所述圓筒外設定多個外開孔,所述圓筒內設定內套筒,所述內套筒上設定與所述外開孔相通的內開孔,所述圓筒上端設定攪拌裝置,所述圓筒與所述攪拌裝置同軸連線;所述懸浮床反應器進料口處設定分流管,所述分流管由多個圓管豎直排列組成;所述懸浮床反應器設定為至少一個;所述懸浮床反應器間相互串聯;分離單元,其連線所述懸浮床反應器的出口端,所述分離單元內設定循環引流管,以使所述油品的分離循環進行;回收單元,其連線所述分離單元,所述回收單元包括常壓箱和循環氫壓縮機;所述常壓箱的進口端連線在所述分離單元的側端液體出口處;所述循環氫壓縮機連線在所述分離單元頂端的氣體出口處。

2.如權利要求1所述的懸浮床油品加氫裝置,其中,所述分離單元包括熱高壓分離器、冷高壓分離器、熱低壓分離器和冷低壓分離器;所述懸浮床反應器與所述熱高壓分離器連通,所述熱高壓分離器分別與所述熱低壓分離器和冷高壓分離器連通,所述熱低壓分離器與所述冷低壓分離器連通,所述冷高壓分離器與所述冷低壓分離器連通,以實現所述油品與氫氣的逐步分離。

3.如權利要求1所述的懸浮床油品加氫裝置,其中,所述循環引流管設定在所述分離器之間,所述循環引流管上設定電磁閥。

4.如權利要求1所述的懸浮床油品加氫裝置,其中,所述進料口分為催化劑進料口和油品進料口,所述催化劑進料口和油品進料口處設定重量控制器,以檢測所述催化劑的用量及所述油品的進量。

5.如權利要求1所述的懸浮床油品加氫裝置,其中,所述懸浮床反應器內設定有振盪板,所述振盪板內設定夾層,所述夾層與所述催化劑進料口相通。

6.如權利要求1所述的懸浮床油品加氫裝置,其中,所述常壓箱內設定油品檢測計,以檢測油品的合格度。

7.一種如權利要求1所述的懸浮床油品加氫裝置的套用,其中,包括如下步驟:步驟1、使油品、氫氣和催化劑進入第一懸浮床反應器內進行加氫反應;反應後的產物再進入相連的第二懸浮床反應器進行二次加氫反應;還可根據需要進行多次加氫反應;其中,所述催化劑為固體粉末催化劑、水溶性催化劑或油溶性催化劑;催化劑重量含量為0.3~6%;氫油比為400~1600;反應壓力為5~35兆帕;反應溫度為400~560攝氏度;步驟2、最後一次加氫反應後,進入分離單元,經分離器實現氫氣與油品產物的分離;步驟3、檢測分離後的油品,是否合格,不合格的話進行二次分離,合格即得輕質油品。

技術領域

《懸浮床油品加氫裝置及其套用》涉及石油加工技術領域,尤其涉及一種懸浮床油品加氫裝置及其套用。

實施方式

下面結合附圖對《懸浮床油品加氫裝置及其套用》做進一步的詳細說明,以令該領域技術人員參照說明書文字能夠據以實施。

應當理解,該文所使用的諸如“具有”、“包含”以及“包括”術語並不配出一個或多個其它元件或其組合的存在或添加。

如圖1和圖2所示,《懸浮床油品加氫裝置及其套用》提供一種懸浮床油品加氫裝置,包括:存儲箱100,其包括氫氣存儲箱、催化劑存儲箱和油品存儲箱,所述氫氣存儲箱、催化劑存儲箱和油品存儲箱之間相互獨立。懸浮床反應器200,其包括殼體201和設定在所述殼體201內的圓筒202,所述殼體201外設定至少一個氫氣接入口203;所述氫氣接入口203處設定連線所述氫氣接入口與所述氫氣存儲箱的出口端的連線管;所述殼體201上、下端分別設定出料口204和進料口205;所述進料口205通過所述連線管與所述油品存儲箱的出口端相通;所述圓筒202與所述進料口205相通,所述圓筒202內外壁間設定熱偶元件,所述圓筒202外設定多個外開孔,所述圓筒202內設定內套筒,所述內套筒上設定與所述外開孔相通的內開孔,所述圓筒202上端設定攪拌裝置206,所述圓筒202與所述攪拌裝置206同軸連線;所述懸浮床反應器進料口205處設定分流管207,所述分流管207由多個圓管208豎直排列組成;所述懸浮床反應器200設定為至少一個;所述懸浮床反應器200間相互串聯。

分離單元300,其連線所述懸浮床反應器200的出口端,所述分離單元300內設定循環引流管,以使所述油品的分離循環進行。

回收單元400,其連線所述分離單元300,所述回收單元400包括常壓箱和循環氫壓縮機;所述常壓箱的進口端連線在所述分離單元的側端液體出口處;所述循環氫壓縮機連線在所述分離單元頂端的氣體出口處。

在上述方案中,所述催化劑及油品從所述進料口進入所述懸浮床反應器200,所述懸浮床反應器200外設定的所述氫氣接入口203環繞所述殼體外圍,使所述氫氣從多方向進入所述懸浮床反應器200,以使所述氫氣和所述催化劑及油品混合反應的轉化率更高;所述圓筒202內的熱偶元件可有效檢測所述反應器內的溫度,便於有序調整反應溫度;所述圓筒下的攪拌裝置工作帶動所述圓筒202轉動,所述圓筒202上的外開孔與所述內套筒上內開孔配合使用,使所述圓筒202在高速轉動的同時,將所述油品內的雜質吸附進所述圓筒202內,有效降低沉焦對反應器壽命的影響;同時所述圓筒202的轉動可使所述催化劑、油品和氫氣混和反應的接觸更為充分,所述油品經所述油品進料口進入所述懸浮床反應器200內,再經所述分流管207分流進入,使所述呈一股進入的油品,分成多細股流,使所述催化劑、油品和氫氣混和反應的接觸更為均勻,使得所述催化劑、油品和氫氣資源得到合理的利用;所述分離單元300分離所述氫氣、輕質油品及雜質,並利用所述循環引流管可使分離循環進行,利於提高所述輕質油品的品質;所述回收單元400有效收集分離的氫氣,使其資源在利用;所述懸浮床油品加氫裝置有效最大化利用資源,節約成本的同時,保證了輕質油品的轉化率及其品質。

一個優選方案中,所述分離單元300包括熱高壓分離器、冷高壓分離器、熱低壓分離器和冷低壓分離器;所述懸浮床反應器與所述熱高壓分離器連通,所述熱高壓分離器分別與所述熱低壓分離器和冷高壓分離器連通,所述熱低壓分離器與所述冷低壓分離器連通,所述冷高壓分離器與所述冷低壓分離器連通,以實現所述油品與氫氣的逐步分離。

一個優選方案中,所述循環引流管設定在所述分離器之間,所述循環引流管上設定電磁閥。

在上述方案中,所述油品與氫氣混合反應後進入分離單元,所述分離單元300將所述氫氣與輕質油品以及沉渣有效分離,氫氣進入氣體通道向上流動通過重力沉降分離出液滴,油質進入液體空間向下流動,同時分離出氣泡,氫氣在離開分離器之前經捕霧器除去小油滴後從出氣口流出,油質從出液口流出,經所述熱高壓分離器、冷高壓分離器、熱低壓分離器和冷低壓分離器實現氣、油、水的三相分離,為了達到更好的分離效果,在所述分離單元處設定循環引流管可實現循環分離,將所述分離後的輕質油品進行二次分離,以得到更好的輕質油品,所述電磁閥控制所述循環引流管的開閉。

一個優選方案中,所述進料口205分為催化劑進料口和油品進料口,所述催化劑進料口和油品進料口處設定重量控制器,以檢測所述催化劑的用量及所述油品的進量。

在上述方案中,所述催化劑及油品分別通過所述催化劑進料口和油品進料口進入所述懸浮床反應器內,而所述催化劑使用的量是與油品的用量呈一定的比例,通過所述重量控制器,控制所述催化劑及油品的用量,形成相對標準的比例值,以達到更佳的轉化率及催化劑的有效利用率。

一個優選方案中,所述懸浮床反應器200內設定有振盪板209,所述振盪板209內設定夾層,所述夾層與所述催化劑進料口相通。

在上述方案中,所述催化劑通過所述催化劑進料口進入所述夾層,在通過所述振盪板的振盪作用使得所述夾層內的催化劑在振盪板的作用下,有序的散布,從而使有序分散的催化劑與所述油品充分融合參與反應,使得所述催化劑得到有效的利用,避免了催化劑的浪費,節省了成本。

一個優選方案中,所述常壓塔內設定油品檢測計,以檢測油品的合格度。

在上述方案中,所述油品檢測計可用於檢測輕質油品的成分及各項指標,以驗證所述輕質油品的合格度,從而得到有效的轉化率。

上述懸浮床油品加氫裝置的套用,包括如下步驟:步驟1、使油品、氫氣和催化劑進入第一懸浮床反應器內進行加氫反應;反應後的產物再進入相連的第二懸浮床反應器進行二次加氫反應;還可根據需要進行多次加氫反應;其中,所述催化劑為固體粉末催化劑、水溶性催化劑或油溶性催化劑;催化劑重量含量為0.3~6%;氫油比為400~1600;反應壓力為5~35兆帕;反應溫度為400~560攝氏度。步驟2、最後一次加氫反應後,進入分離單元,經分離器實現氫氣與油品產物的分離。步驟3、檢測分離後的油品,是否合格,不合格的話進行二次分離,合格即得輕質油品。

儘管《懸浮床油品加氫裝置及其套用》的實施方案已公開如上,但其並不僅僅限於說明書和實施方式中所列運用,它完全可以被適用於各種適合該發明的領域,對於熟悉該領域的人員而言,可容易地實現另外的修改,因此在不背離權利要求及等同範圍所限定的一般概念下,該發明並不限於特定的細節和這裡示出與描述的圖例。

專利榮譽

2021年6月24日,《一種禁止套拉伸製造工藝》獲得第二十二屆中國專利優秀獎。