基本介紹,組裝內容和組裝級別,組裝特點及方法,組裝特點,組裝方法,整機裝配工藝過程,裝配元件的分類,操作台的配置,裝配工具的使用,測試與調整工藝,靜態測試與調整,動態測試與調整,

基本介紹

電子設備組裝的目的,就是以合理的結構安排,最簡化的工藝實現整機的技術指標,快速有效地製造出穩定可靠的產品。所以電子設備的裝配工作不僅是一項重要的工作,也是一項創造性的工作。從某種意義上講,掌握現代裝配技術的人員,將引領電子製造業。

組裝內容和組裝級別

電子設備的組裝是將各種

電子元器件、

機電元件及結構件,按照設計要求,裝接在規定的位置上,組成具有一定功能的完整的電子產品的過程。組裝內容主要有:單元的劃分;元器件的布局;各種元件、部件、結構件的安裝;整機連裝等。在組裝過程中,根據組裝單位的大小、尺寸、複雜程度和特點的不同,將電子設備的組裝分成不同的等級,一般分為四級:

第一級組裝,稱為

元件級,是最低的組裝級別,其特點是結構不可分割。通常指通用電路元件、分立元件及其按需要構成的組件、

積體電路組件等。

第二級組裝,稱為外掛程式級,用於組裝和互聯第一級元器件。例如,裝有元器件的印製電路板或外掛程式等。

第三級組裝,稱為底板級。用於安裝和互聯第二級組裝的外掛程式或印製電路板部件。

第四級組裝及更高級別的組裝,稱為箱級、櫃級及系統級。主要通過電纜及連線器互連二、三級組裝,並以電源饋線構成獨立的有一定功能的儀器或設備。對於系統級,可能設備不在同一地點,則需用傳輸線或其他方式連線。

組裝特點及方法

組裝特點

電子設備的組裝,在電氣上是以印製電路板為支撐主體的電子元器件的電路連線,在結構上通過緊固零件或其他方法,由內到外按一定的順序安裝。電子產品屬於技術密集型產品,其組裝的主要特點是:

(1)組裝工作是由多種基本技術構成的。如元器件的篩選與引線成型技術、線材加工處理技術、焊接技術、安裝技術、質量檢驗技術等。

(2)裝配操作質量。在很多情況下,都難以進行定量分析。如焊接質量的好壞,通常以目測判斷,刻度盤、旋鈕等的裝配質量多以手感鑑定等。因此,掌握正確的安裝操作方法是十分必要的,切勿養成隨心所欲的操作習慣。

(3)進行裝配工作的人員必須進行訓練,經考核合格後持證上崗。否則,由於知識缺乏和技術水平不高。就可能生產出次品,而一旦混進次品,就不可能百分之百地被儉查出來,產品質量就沒有保證。

組裝方法

組裝工序在生產過程中要占去大量時間。裝配時對於給定的生產條件,必須研究幾種可能的方案,並選取其中最佳方案。目前,電子設備的組裝方法,從組裝原理上可以分為三種:

(1)功能法。是將電子設備的一部分放在一個完整的結構部件內,該部件能完成變換或形成信號的局部任務,從而得到在功能上和結構上都已完整的部件,便於生產和維護。按照用一個部件來完成設備的一組既定功能的規模,稱這種方法為部件功能法。不同的功能部件有不同的結構外形、體積、安裝尺寸和連線尺寸。很難做出統一的規定,這種方法將降低整個設備的組裝密度。

(2)組件法。就是製造出一些在外形尺寸和安裝尺寸上都統一的部件,這時部件的功能完整性退居到次要地位。這種方法廣泛用於統一電氣安裝工作中並可大大提高安裝密度。根據實際需要組件法又可分為平面組件法和分層組件法,大多用於組裝以集成器件為主的設備。規範化所帶來的副作用是允許功能和結構上有某些餘量:

(3)功能組件法。這是兼顧功能法和組件法的特點,製造出既保證功能完整性又有規範化結構尺寸的組件。微型電路的發展,導致組裝密度增大,以及可能有更大的結構餘量和功能餘量。因此,對微型電路進行結構設計時,要同時遵從功能原理和組件原理的原則。

整機裝配工藝過程

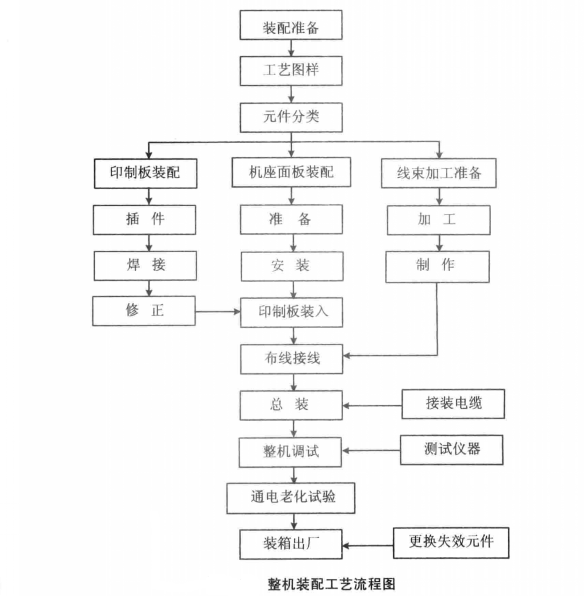

整機裝配的工序因設備的種類、規模不同,其構成也有所不同,但基本工序並沒有什麼變化,據此就可以制定出製造電子設備最有效的工序,一般整機裝配工藝過程。由於產品的複雜程度、設備場地條件、生產數量、技術力量及工人操作技術水平等情況的不同,生產的組織形式和工序也要根據實際情況有所變化。若大批量生產、印製板裝配、機座裝配及線束加工等幾個工序,可並列進行,重要的是要根據生產人數,裝配人員的技術水平來編制最有利於現場指導的工序。

裝配元件的分類

在電子設備的裝配準備工作中,最主要的操作內容是裝配元件的分類。處理好這一工作,是避免出錯,迅速裝配高質量產品的首要條件。

不論生產批量多少,元件分類方法基本一樣,只是在大批量生產時,一般多用流水作業法進行裝配。元件的分類應落實到各裝配工序,分析整個裝配工序的內容,事先決定每一道工序的作業量,再將每一道工序的元件分類,然後再根據作業的難度,適當配置裝配人員並適當調整工作量,均衡每人的工作時間,這對於制訂裝配元件的分類計畫至關重要。

整機裝配工藝流程圖

操作台的配置

使用方便、有效的操作台,對提高工作效率,減輕勞動強度、保證安全、提高質量有著重要的意義。操作台構造及大小應根據左右手伸及的最大活動範圍來決定,適當的作業範圍是:手臂自然下垂時,以肘關節為中心前臂的活動範圍,根據這

兩個活動範圍配置工具、元件、材料。所謂使用方便的操作台,就應保持在上述兩種適當的作業範圍內,滿足以下條件:①能有效地使用雙手;②手的動作距離最短;③取物無需換手,取置方便;④操作安傘。

大批量生產時。流水線上都配置按上述條件製作的標準操作台,單獨使用的操作台,往往還需加一些方便—工作的輔助設施。

裝配工具的使用

裝配電子設備常用的工具一般為三類:

(1) 裝配時必需的工具,適用各道操作工序。如:十字螺釘旋具、一字螺釘旋具、活絡扳手、斜口鉗、尖嘴鉗、剝線鉗、鑷子、烙鐵、剪刀等。

(2) 輔助工具,主要用來修理。如:挫刀、電工鑽、絲攻、電工鉗、刮刀、金工鋸等。

(3) 計量工具及儀表,裝配後自查使用。如:遊標卡尺、直尺、萬用表等。

操作人員對常用工具的性能應有所了解,熟練地掌握使用方法和操作要領,以及維護知識,這樣才能使其在生產中發揮作用。隨著電子工業的發展,大量新型多功能的電子設備裝配的專用夾具、設備的出現,將使大部分的手工操作被取而代之,但常用工具仍然是需要的。

測試與調整工藝

由於無線電電路設計的近似性、元器件的離散性和裝配工藝的局限性,裝配完的整機一般都要進行不同程度的測試與調整。所以在電子產品的生產過程中,調試是一個非常重要的環節,調試工藝水平在很大程度上決定了整機的質量。

靜態測試與調整

靜態測試與調整的內容較多,適用於產品研製階段或初學者試製電路使用。在生產階段,為了提高生產效率。往往只作簡單針對性的調試,主要以調節可調性元件為主。對於不合格電路,也只作簡單檢查,如觀察有沒有短路或斷路等。若不能發現故障,則應立即在底板上標明故障現象,再轉向維修生產線進行維修,這樣才不會耽誤生產線的運行。

動態測試與調整

動態測試與調整是保證電路各項參數、性能、指標的重要步驟。其測試與調整的內容包括動態工作電壓、波形的形狀及其幅值和放大倍數、動態範圍、相位關係、通頻帶、輸出功率等。對於數字電路來說,只要器件選擇合適,直流工作點正常,邏輯關係就不會有太大問題,一般測試電平的轉換和工作速度即可。