技術需求

原材料價格不斷飆升,對製造相對低廉的亞洲市場帶來了巨大的衝擊,很多加工商已經開始意識到,即使在中國也不再是廉價製品的產地。但是另一方面,為了占據有利市場先機,越南、印尼和其他一些國家的供應商卻又不得不通過削減價格的方式適應消費者的需求。

然而,隨著產品越來越複雜,製件的公差要求和表面外觀質量要求也越來越高,採用傳統的注塑加工技術生產這些製件,往往會出現多種質量問題,如製品存在較大的內應力、由於收縮不均而導致產品變形等,達不到要求的品質或成本要求。可以說,塑膠加工商遇到了前所未有的挑戰,他們迫切需要尋求新的加工技術來改變困境。

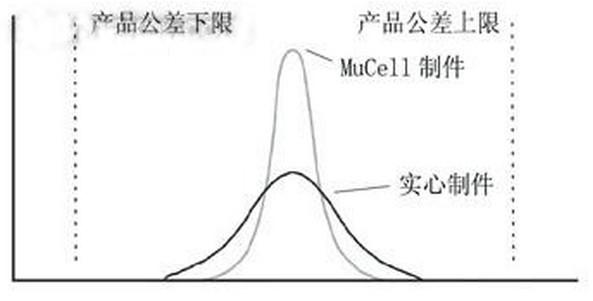

精密注塑成型技術越來越受到人們的關注。微發泡注塑成型工藝,這種技術可以將製件的生產尺寸精度控制在0.01~0.001mm之間,有時甚至能夠達到0.001mm以下。與傳統的注塑工藝相比,由該技術生產的製件具有良好的力學性能以及尺寸穩定性,而且製件的尺寸精度和重複精度高,公差範圍小。

由於其自身的多種性能優勢,加上塑膠加工領域的“突變”,為該技術提供了廣闊的發展空間。在對製品規格要求很高的醫療和電子電器領域,精密注塑成型已經發展成為一種非常成熟和完善的注塑工藝。隨著汽車市場的異軍突起,司機們在尋找油耗更小的汽車的同時,也更需要配置高精度的汽車配件和修飾件,而這些精密部件的生產同樣離不開精密注塑成型工藝。

原理

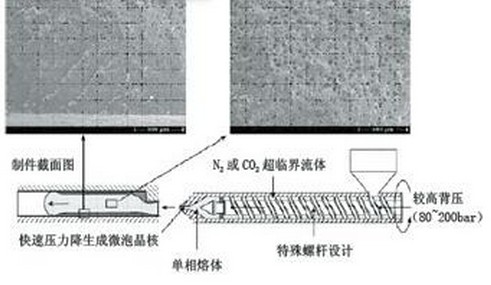

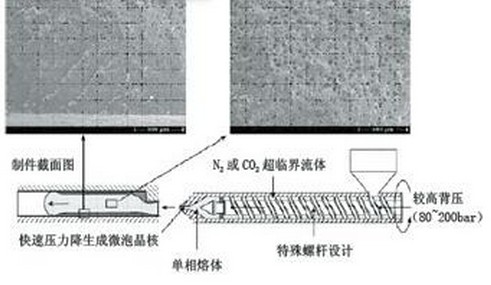

MuCell微發泡成型工藝主要靠氣孔的膨脹來填充製品,並在較低且平均的壓力下完成製件的成型。微發泡成型可分成三個階段(如圖1所示):首先,將超臨界流體(CO2或N2)溶解到熱融膠中形成單相溶體,並在一定的恆定壓力下保持下來;然後,通過開關式射嘴將單相溶體射入溫度和壓力較低的模具型腔中,形成微發泡產品。由於溫度和壓力降低引發分子的不穩定性,從而在制品中形成大量的氣泡核,這些氣泡核逐漸長大生成微小的孔洞。發泡後的製品橫切面放大圖如圖2所示,可以看到製件的表層還是未發泡的實體層,這是由於模具溫度較低,表面樹脂冷卻迅速,細胞核沒有成長的時間而導致的。

圖1 MuCell微發泡注塑成型的工藝過程

圖1 MuCell微發泡注塑成型的工藝過程發展前景

傳統的注塑工藝都需要採用較高的模內壓來完成注塑,但是,此時較高的壓力點往往會使得製件由於承受較大且不平均的壓力而發生破裂。相比之下,MuCell微發泡成型工藝不需要依靠機器的不斷保壓,即可實現熔體的順利填充,因此大大減少了產品的內應力,並保證了產品不同位置的平均收縮,有效提高了產品的尺寸穩定性,還顯著減輕了製品的重量,消除了飛邊。另外,該工藝所配備的模具不需要進行反覆精調,只要在運行正常的情況下,就能夠保證注射成型的質量。

圖2 發泡體的結構

圖2 發泡體的結構MuCell微發泡成型工藝加快了充模和冷卻的速度,同時去掉了保壓過程,有效改善了製件的成型周期。同時,該工藝還使得注塑生產朝著自動化的方向發展,更有利於提高生產效率。

優點

1.精確控制尺寸

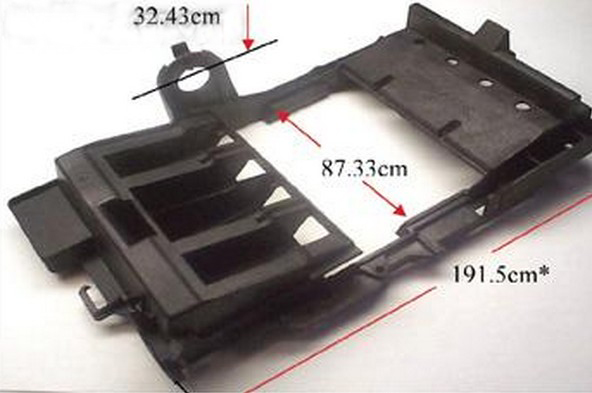

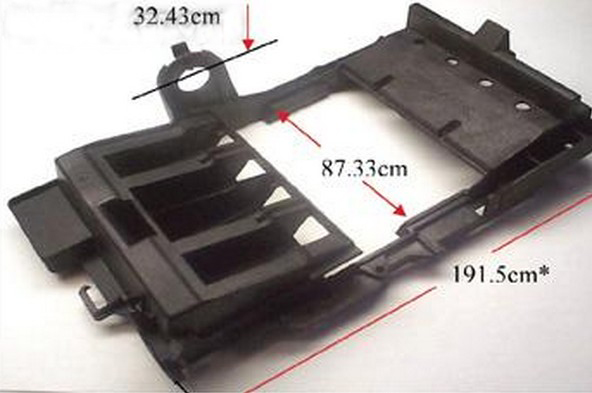

圖3 模具製件

圖3 模具製件MuCell微發泡成型工藝可將製件的公差控制在要求的區間範圍內,保證製件的尺寸穩定性。對於模具開發的前階段,這還能夠減少模具設計的反覆修改,節約生產成本。

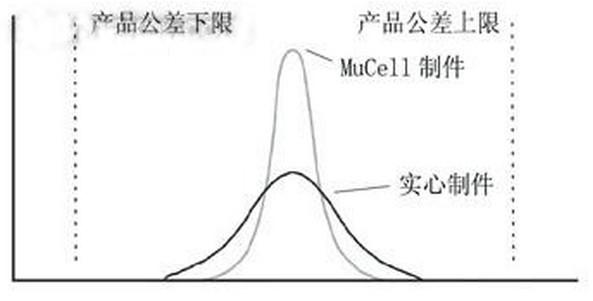

以生產一個高32.43cm、寬87.33cm和長191.50cm的模具為例(如圖3所示),分別採用傳統的注塑工藝和MuCell微發泡成型工藝來生產該模具,並由此獲得一組實心製件和一組微發泡成型件。在長、寬、高方向上對兩組製件進行測量,通過對比發現,MuCell製件在各方向上都具有更小的尺寸偏差,而且具有較強的控制尺寸的工藝能力。這一點也可以從圖4看出。

圖4 控制尺寸的工藝能力直方圖

圖4 控制尺寸的工藝能力直方圖日本已經採用MuCell工藝生產出了一種小型印表機的支架。這是一種重量非常輕的部件,可在印表機的表面來回移動,因此,對製件的重量和公差要求非常高。採用該工藝進行生產後,該部件的成本、精密度、重量以及成型周期都得到了改進。並且,該部件的公差僅為30μm。

2.改善翹曲變形

翹曲變形是傳統注塑生產中常見的較難解決的製品缺陷之一,它主要是製品由於應力和收縮不均勻而產生的。由於在整個MuCell微發泡成型工藝中,製件始終處於平均的壓力下,保證了不同位置的均勻收縮,使得這一問題得以解決。以導紙板為例,採用傳統的注塑工藝所得的實心製件的翹曲變形程度為0.807mm,而採用MuCell發泡成型工藝得到的製件其翹曲變形程度僅為0.429mm,比前者提高了47%。

另一個典型的套用實例是,採用該工藝來生產汽車上的牽引控制連線器外殼。該部件採用的是30%玻璃纖維增強的PBT材料,該材料在增強後由於橫縱方向上的收縮率不一致,因此,採用傳統的注塑工藝進行生產時,非常容易發生翹曲變形。實心製件的變形程度為1.1cm,而採用MuCell微發泡成型得到的該部件的翹曲變形情況有了顯著的改善,其翹曲變形程度僅為0.27cm,較前者降低了約75%。

3.減輕重量

MuCell工藝在減輕重量方面的優勢也是顯而易見的。選用PBT、填充尼龍和ABS等不同樹脂材料來生產製件,該工藝能夠在保證製件結構強度不發生很大變化的前提下,將其重量減少10%。通過表2可以看出,不同材料製得的微發泡成型件的重量均比由相同材料製得的實心製件低。

與結構發泡不同,MuCell的微孔結構更加規整,同時微孔的分布也更加均勻。對於小型的薄壁製品,MuCell微發泡成型工藝的注射速度非常快,而且晶核都是瞬間形成的,因此,這些微孔並不會出現人們所不願看到的微孔融合的現象。”

值得一提的是,聚碳酸酯材料雖然可以得到很好的微發泡,但是由該材料製得的製件會出現抗衝擊強度下降的情況,所以還不適用於該工藝。

圖1 MuCell微發泡注塑成型的工藝過程

圖1 MuCell微發泡注塑成型的工藝過程 圖2 發泡體的結構

圖2 發泡體的結構 圖3 模具製件

圖3 模具製件 圖4 控制尺寸的工藝能力直方圖

圖4 控制尺寸的工藝能力直方圖