定義

平均檢出質量上限也稱檢後平均不合格品率上 限。在挑選型的抽樣檢驗中,一般從批量為N的產品中抽取樣本容量為n的產品進行檢驗,並規定一個不合格品數C作為界限,驗收的規則是當不合格數≤C時作為合格批,只需將檢驗中發現的不合格品換為合格品,當不合格數>C時作不合格批進行

全檢,將所有不合格品替換為合格品。因此檢驗後的平均不合格品率隨著該批產品的不合格率而變化。開始由小增大,但隨著不合格率增大被判為不合格批的機率增大,而對不合格批需進行全檢,並用合格品替換不合格品,因此不合格率α下降。其平均不合格率的最大值稱作

平均檢出質量上限。

相關介紹與計算

平均檢出質量AOQ的定義是:“經過檢查後產品的平均不合格品率,在檢查中發現的不合格品均須用合格品代替”。在連續抽樣檢查中,從全檢開始,一直全檢到滿足規定條件為止,然後轉到抽檢,在抽檢中以規定的抽樣比率

實施抽檢,一直進行到發現不合格品為止,又回到全檢,如此循環不斷。我們從全檢開始直到回到下一次全檢,稱作“

一個檢查周期”。因此一個檢查周期包括兩部分:一個全檢段和一個抽檢段。

設:u為一個檢查周期中逐個檢驗的單位產品的平均個數,也就是全檢段內的產品數,v為一個檢查周期中經過抽檢而通過的單位產品的平均個數,也就是抽檢段所包含的產品數。

因此,一個檢查周期中所包含單位產品的總數平均為“十到個,而一個檢查周期中被檢驗的單位產品平均為

。

假定製造過程處於統計控制的狀態,即過程平均不合格品率穩定為p。這樣,對於一個檢查周期中的所有產品而言,在檢查前平均有

個不合格品,通過全檢和抽檢發現的不合格品平均為

個。由於在檢驗中發現的不合格品需要剔除而用合格品替換,因此,經過採用連續抽樣方案進行檢查後,一個檢查周期中不合格品的平均個數將由檢查前的

個,減少到

個。因此,連續抽樣方案的檢後平均不合格品率為

可見,平均檢出質量與所採用的抽樣方案有關(抽樣比率

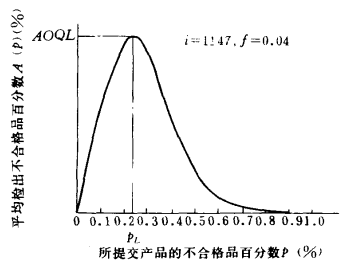

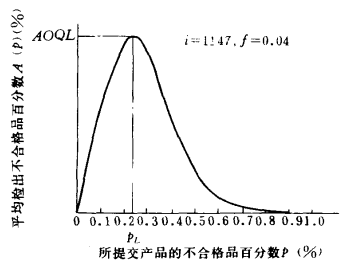

是方案的一個參數)。它是提交檢查的批質量的一個函式,可用平均檢出質量曲線表示(圖1)。提交檢查的批質量越高,抽檢時不經檢查而通過的產品中所包含的不合格品數也越少。AOQ值就越小。提交檢查的批質量越差,轉到抽檢的機會就越小,全檢占的比重就越大(u大,v小),通過全檢發現的不合格品數越多,經過剔除和替換,使平均檢出質量也提高(AOQ值變小),但檢查工作量增大(如果全是全檢,AOQ值應為0)。因此,AOQ曲線呈兩頭小,中間大的形狀,在某一過程平均不合格品率

時,平均檢出質量最差,AOQ曲線上有一最大值,此即為

平均檢出質量上限AOQL。

圖1

圖1在使用連續抽樣方案時,由於實際的過程平均不合格品率無法知道,因此,實際的平均檢出質量也無法知道。但是每一方案的AOQL值是固定的,可用AOQL值來選擇所需要的抽樣方案,使產品的實際平均檢出質量控制在規定的AOQL值之內(一般實際的AOQ值均比AOQL值要小)。例如規定AOQL=1.22%,表示經過檢查後的產品質量,其平均不合格品率最差不會大於1.22%,實際的平均檢出質量均小於此值。

GB 8052-87規定的AOQL值也有16個,分別與AQL值相對應,即對於每一個AQL值都有一個相應的AOQL值,兩者之中確定任一個,另一個也就隨之確定,見表1。

AQL(%) | 0.010 | 0.015 | 0.025 | 0.040 | 0.065 | 0.10 | 0.15 | 0.25 |

AOQL(%) | 0.018 | 0.033 | 0.046 | 0.074 | 0.113 | 0.143 | 0.198 | 0.33 |

注 | 僅用於CSP一1方案 |

AQL(%) | 0.04 | 0.65 | 1.0 | 1.5 | 2.5 | 4.0 | 6.5 | 10.0 |

AOQL(%) | 0.53 | 0.79 | 1.22 | 1.90 | 2.90 | 4.94 | 7.12 | 11.46 |

注 | 可用於CSP-1、CSP-2和CSP-T方案 |

AOQL值的大小確定方法與AQL類似,由契約規定,或由主管部門確定。AOQL值取得越小,檢出質量越好,但抽檢段所占比重越小,檢查工作量越大。應在質量要求與檢查量之間權衡得失。長期使用與規定的AOQL相應的抽樣方案後,所接收的各批產品的平均不合格品率不會超過這個規定的AOQL值。

圖1

圖1