物質介紹

屈氏體也稱 托氏體。是600-550℃範圍內奧氏體等溫轉變形成,片層

間距平均小於0.1μm,即使在高倍光學顯微鏡下也無法分辨出片層,只有在電子顯微鏡下才能分辨出層片,與珠光體、索氏體只有粗細之分,並無本質之分。

在一般光學顯微鏡下,只能看到如墨菊狀的黑色形態。當其少量析出時,沿晶界分布,呈黑色網狀;當其大量析出時,成大塊黑狀。屈氏體的耐蝕性較差。

黑色組織

形態和組織結構

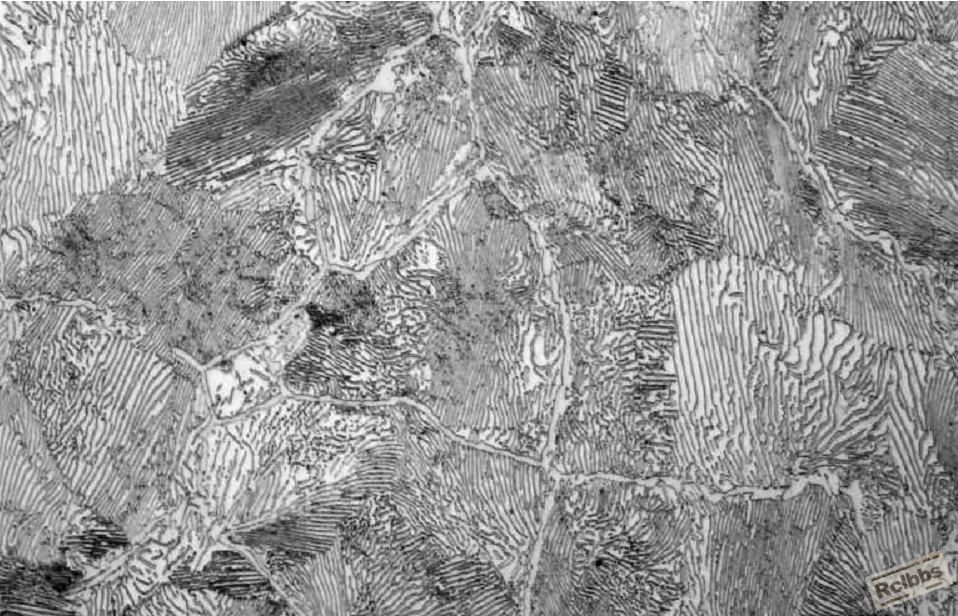

屈氏體是鐵素體與滲碳體組成的極細混合物, 極易被硝酸酒精腐蝕。為了便於觀察屈氏體,採用2%的硝酸酒精對試樣進行淺腐蝕後, 放置在1 000倍顯微鏡下觀察, 可清楚地看到距工件表面0 ~ 0.070 mm有較多的細針狀屈氏體, 含量大於1%, 而工藝要求表面屈氏體含量≤1%。根據其形態判斷, 該類屈氏體屬冷卻不良所致。

同時, 在顯微鏡下還觀察到網狀的黑色組織,其上分布著剩餘碳化物顆粒。仔細觀察還發現黑色的網路狀是沿奧氏體晶界形成的, 距試樣表面深度約為0.020 mm, 採用2%的硝酸酒精進行淺腐蝕處理即可將其清晰地顯示出來。

黑色組織的硬度

採用HVS-1000 型顯微硬度計(試驗力為3 N)對不同區域進行硬度檢測, 結果表明, 表面黑色組織區域硬度明顯低於馬氏體區域的硬度。

從組織結構和硬度對比來看, 黑色組織是100Cr6鋼在淬火時發生的擴散型相變產物, 其也是珠光體類型中的屈氏體。

超標原因分析

100Cr6鋼和GCr15 鋼的特性相近, 其恆溫轉變曲線上有2個奧氏體加速分解的階段。第1 個階段在650 ℃附近, 第2個階段在450 ~ 480 ℃附近。第2個階段(中溫轉變階段)的奧氏體分解速度小於第1個階段。100Cr6鋼淬火是為了得到需要的馬氏體組織, 在冷卻過程中必須避免鋼中有珠光體(屈氏體)形成, 因此在連續冷卻時第1 個階段的轉變具有決定性的作用。奧氏體轉變為馬氏體的臨界冷卻速度取決於鋼的成分, 當鋼材成分確定時, 為避免淬火組織中屈氏體含量超標, 應從熱處理工藝方面著手解決。

爐內氣氛

根據樣件檢驗結果, 該型號套圈表面有0.01 mm的滲碳層。增碳使100Cr6鋼表層碳濃度提高, 碳與鉻易形成含鉻碳化物, 在高溫下碳原子不斷擴散深入100Cr6鋼表層,處於穩定狀態的奧氏體晶界面上的鉻首先與碳結合成為碳化物, 從而使晶界面上鉻濃度降低, 隨著碳的擴散含鉻碳化物也不斷增多, 貧鉻區域逐步由晶界面向晶粒內發展, 導致晶粒內貧鉻, 即產生所謂的“增碳貧鉻”現象。

合金元素鉻具有明顯的增大奧氏體穩定性的作用(特別是抑制奧氏體第1 個階段分解的作用), 因此貧鉻區域的過冷奧氏體就會變得不穩定, 加上鋼中未溶的剩餘碳化物進一步起到加速奧氏體分解的作用。所以, 淬火時“增碳貧鉻”區域的過冷奧氏體就容易首先分解得到珠光體產物———屈氏體。由於距表面0.02 mm範圍內貧鉻最為嚴重, 故在該區域內就會大量出現珠光體形成網狀黑色組織;而距表面0.02 ~ 0.07 mm, 因少量貧鉻而出現針狀屈氏體。為降低工件表面屈氏體含量, 就需要降低爐內碳勢。

原工藝採用“ N2 +甲醇+丙烷”保護氣氛加熱。為降低爐內碳勢, 關閉了丙烷, 只通“ N2 +甲醇”, 將氧勢從1 000 降為950 (輥底爐選用氧勢表)進行試驗, 結果工件表面屈氏體含量明顯降低, 且表面也沒有再出現黑色組織。

淬火油槽攪拌速度

淬火油槽攪拌的作用是加快淬火油的流動, 縮短工件淬火過程中產生蒸氣膜的時間, 增強冷卻效果。100Cr6鋼製工件表面的屈氏體超標, 是在一定的冷卻條件下才發生的, 當改變淬火油槽攪拌速度時, 淬火後工件表面屈氏體的含量明顯不同。

在下述試驗中, 其他淬火參數不變, 將油槽攪拌速度設為25 Hz和45 Hz進行淬火。結果表明,攪拌速度25 Hz時淬火工件屈氏體含量較多, 而攪拌速度45 Hz時淬火工件屈氏體含量較少。

淬火油溫度

我公司採用的等溫淬火油適合於有效壁厚8 mm以下的軸承套圈淬火。同快速淬火油相比,等溫淬火油更有利於控制套圈淬火變形量。等溫淬火油的使用溫度為80 ~ 140 ℃, 隨著油溫的升高, 等溫淬火油的淬透性提高, 淬火工件表面屈氏體減少。

試驗中其他工藝參數不變, 分別採用105 ℃和130 ℃的油溫淬火。結果顯示, 採用105 ℃油溫淬火的工件表面和心部屈氏體含量都較高, 而採用130 ℃油溫淬火的工件表面和心部屈氏體含量均較低。但油溫過高會加快油品老化, 縮短淬火油使用壽命, 增加生產成本。

新工藝驗證

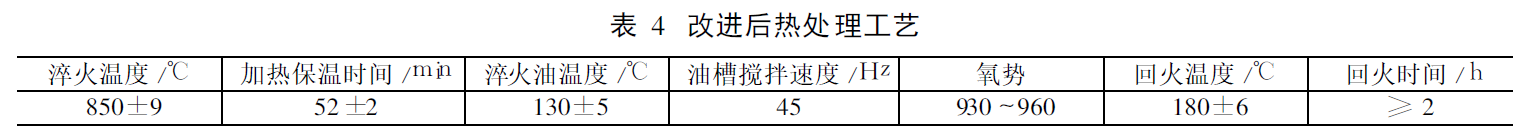

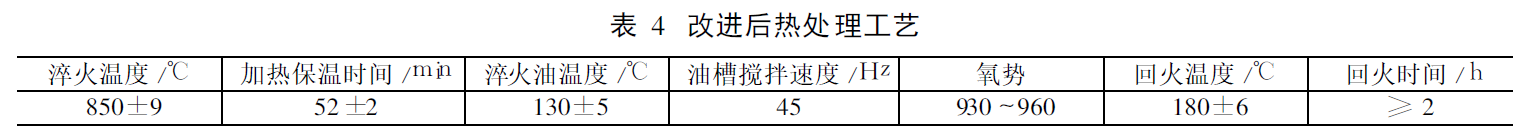

通過以上分析和試驗, 確定的新熱處理工藝如表4所示。

採用此工藝進行處理並對淬、回火工件進行了檢驗, 結果表明, 淬火工件的表面屈氏體含量小於1%, 且其他質量指標也均能滿足客戶要求。

總結

由於屈氏體硬度低, 會直接影響到磨加工質量。若成品的工作面上還剩有屈氏體薄層, 則會造成軸承早期磨損, 甚至會導致軸承早期失效。因此, 100Cr6鋼製軸承套圈在淬火加熱過程中, 必須嚴格控制表層的屈氏體含量。

分析結果表明, 熱處理工藝不當是造成軸承套圈表面屈氏體含量超標的主要原因。針對不同類型的熱處理設備及淬火油, 應根據產品的結構特點正確控制爐內碳勢, 避免加熱過程中產生嚴重的增碳或脫碳;同時還應注意選擇適當的淬火油溫度及攪拌速度, 這樣才可有效地降低表面屈氏體含量。