背景

隨著石油煉化行業的迅速發展,生產過程的工況條件不斷提高,尤其是對高溫介質泵用機械密封的泄漏和安全性的要求越來越嚴格,

雙端面機械密封已廣泛套用在實際生產中。所有的雙端面機械密封都會根據API 682《

化工設備與管道》標準中規定的沖洗方案選擇合適的密封輔助系統,通過密封輔助系統來改善機械密封能適應複雜的工作環境,減少工藝介質的泄漏。根據API 682的定義,不帶壓的雙端面機械密封和帶壓的雙端面機械密封在選擇密封輔助系統時,都會考慮密封液(通常也稱為密封油、緩衝液、隔離液、沖洗介質等)的選擇。

密封液的特性及選擇標準

選擇合適的密封液能夠起到很好的潤滑作用,及時帶走密封腔的熱量並最終改善

機械密封工作環境。在選擇密封液時,一些關鍵的屬性需要重點考慮。

1)密封液的黏度特性

密封液在循環時,在密封面(動靜環)之間形成足夠厚度的液膜把密封面分開,減少密封面的磨損,及時帶走密封腔的熱量,避免了石墨密封面發生皰疤的風險。根據四川石化生產現場的套用實踐,以下條件限制需要在選擇密封液時重點考慮。在生產過程中,密封輔助系統中的密封液黏度值應該維持在(1~150)×10m/s,以便確保足夠的流動性,有時為了避免碳石墨出現“皰疤”現象,黏度值也不應該超過10m/S。泵在冷啟動時,如果密封液的溫度和環境溫度一樣,高黏度性的密封液會導致泵設備溫度迅速升高(黏度會隨著溫度的升高而逐漸降低),再加上較大的啟動剪下應力,通常會導致

機械密封的損壞。根據API 682標準的要求,密封液的最低工作溫度應該至少高於其流點溫度2.8℃,在此條件下,它的最大黏度值是5×10m/s。如果密封液在工作時的環境溫度低於其冰點溫度,密封液儲罐還需要配置加熱器來保證密封油處於合適的工作溫度並避免泵設備的冷啟動。如果密封液的工作環境溫度波動幅度大,應優先選擇黏度指數最大的密封密封液以便確保其有穩定的黏性。

2)密封液的熱傳遞性

密封液需要具有能夠迅速帶走在密封端面因為摩擦產生熱量的特性,熱傳導性和比熱是描述和衡量這一特性的關鍵指標。工作溫度越高,這兩項指標的值也越大。密封液在工作時的比重至少不低於0.7kg/m。密封液的比重越大,其散熱性會越好。

3)密封液不能給設備帶來潛在的風險

安全性是選擇密封液時首先需要考慮的因素。揮發性有機化合物(VOC)和揮發性有害空氣污染物(VHAP)及易燃物都不能出現在選擇的範圍內。密封液在其沸點溫度或高於沸點溫度工作時,將會在大氣側密封面周圍發生氣化現象。它不但會加快縮短密封的使用壽命或導致嚴重的密封失效,而且還會帶來因氣化而發生火災的風險。在大氣壓環境下工作的密封液的溫度,經過冷卻器後會逐漸升高到一個穩定的溫度,因此需要考封密封液在大氣環境下的沸點溫度應至少高於其工作溫度27.8℃,燃點應至少高於其工作溫度的11.1℃,以便避免任何可能的氣化可燃性風險。在環境溫度和壓力下,還應該檢查並考慮密封油的蒸汽壓力和揮發性等特性。在使用和儲存某種密封液時,還應該參考其材料安全數據表。

4)密封液需要與機械密封及其輔助系統的零部件相互兼容

密封液通常對金屬件和密封面材料(例如石墨、碳化矽等)沒有任何腐蝕性危害。需要特別注意的反而是

合成橡膠部件(例如“O”型圈等彈性材料),它更易於和所接觸的流體介質發生化學反應。合成橡膠與密封密封液的兼容性主要取決於其苯胺點值的大小。如果密封液的苯胺點值太低,合成橡膠(例如“O”型圈等彈性材料)就越容易發生溶脹現象,它會直接導緻密封“O”型膠圈變軟,在高壓情況下,密封膠圈就會被擠出並影響到密封面的正常工作。最終,密封面會因溫度過高而燒毀或因過載而碎裂。如果密封液的苯胺點值過高,它又會導緻密封圈收縮和硬化,進而導致二次密封的失效。

5)密封液需要與泵送介質相互兼容

在選用密封液的時候,首先就要考慮到它與輸送的工藝介質需要相互兼容,避免發生任何可能的化學反應或物理變化。如果密封液與工藝介質接觸後,提高了混合後的介質黏度,產生了氣體或顆粒物都會嚴重影響工藝介質的自由流動,這些物質停留在密封面附近會導緻密封面過度磨損指導發生泄漏。

因此,密封液都會對工藝介質造成一定程度的污染,這和用戶需要生產並獲得什麼產品密切相關,所有密封液的選擇都需要首先考慮到它不會對產品合格率造成影響。如果擔心對泵送介質污染,可以採用Plan52、Plan72方案。

6)密封密封液中要避免有氣泡產生

在加壓的密封沖洗方案API Plan53A中,密封液的壓力是由外部直接作用在密封油罐內的氣體(通常是氮氣)進行加壓,在這種情況下,氣體(通常是氮氣)會部分溶解於密封液中。當壓力下降或溫度上升的時候,這些氣體又會從密封液中釋放出來。在這一釋放的過程中,就會產生氣泡,這會直接導緻密封液的潤滑性降低,熱傳遞效果變差,同時也不利於密封液的循環。

7)密封液需要有穩定的性能

在不考慮密封發生異常泄漏的情況下,密封液的性能越是穩定,補液等維護間隔時間也就越長。密封液在輔助系統工作和停車期間需要具有抗氧化的能力。密封液一旦氧化,就會產生酸性物質和碳化物質。這會導緻密封面發生焦化,密封液黏性也會發生變化,熱傳遞效果降低並最終導緻密封失效。密封液的抗氧化性是由其總酸值大小來表示的。合成油比烴類更容易受到酸化的影響。有些不帶壓的密封液有可能還會產生揮發性物質,這會影響到它主要性能(例如潤滑,熱傳遞等)的發揮,使用高揮發性的密封液會帶來一定危險,同時密封液的壓力也會很快降低。為了維持其在輔助系統中能夠有一個穩定的循環量,儘量選擇具有較低氣化壓力的密封液。

綜上所述,理想的密封液應該具有這些特徵:密封液在使用和存儲中具有安全性,不能是揮發性有機化合物和揮發性有害空氣污染物及易燃物;密封液具有良好的潤滑性和熱傳遞性,並與泵送工藝介質和

密封材料相互兼容;密封液即使在低溫環境下也具有很好的流動性,在環境溫度下具有穩定的性能,在加壓的過程中不產生氣泡,對氣體的溶解度低。當然,密封液要易於獲得,且成本低也很重要。

密封液種類歸納

為了方便選擇合適的密封液,共歸納總結出以下共6類密封液,可以覆蓋所有的密封液需求。

1)醇類水溶液和水

水是一種很好的密封液,在室溫下黏度值在10m/s左右。然而,當溫度達到100℃時(水在大氣壓下的沸點),黏度值就非常低。同時,很多室外環境下,水還容易結冰,這些都不適用於作為密封液。

乙二醇和水按照1:1比例混合的溶液是一種常見的密封液,在很多串聯雙封的沖洗方案中有很成功的套用。然而,乙二醇是一種VHAP性質的物質,現在已經被丙烯醇替代-丙烯醇和水按照1:1的比例配置的混合溶液是一種在很多場合都被推薦使用的。

2)醇類

醇類有很高的蒸發率,如果套用在不帶壓的API Plan52方案中,將會要求很頻繁的補液操作。過去甲醇曾經廣泛套用在低溫環境下當作串聯密封結構的密封液,但是它卻是一種VHAP物質,並不推薦使用。另外,甲醇的沸點和黏度都很低,對密封面也不是一種很好的潤滑劑。丙醇已經用來替代甲醇作為低溫環境下的密封液,在低溫環境下,可以推薦使用這種密封液。

3)煤油和柴油

煤油和柴油的黏度值有較寬泛的適應溫度範圍,可以對密封面提供充足的潤滑作用。但是柴油和煤油是一種VOC物質,特別是在高溫環境下。使用時要特別注意,通常情況下不是優先推薦的沖洗介質。

4)透平油

透平油雖然在過去被廣泛用作密封液,從使用經驗來看,這種密封液中由於自身含有抗磨劑和防氧化劑等添加劑物質,容易在密封面周圍結垢。通常,這種密封液的參考工作溫度是40~1000℃。

5)合成液壓油和潤滑油

近年來市場上開發出了很多

合成潤滑油。以牌號Royal Purple Barrier Fluid 22為例,這是專門為食品藥品行業專門開發的一種合成密封液,無論在實驗室還是現場套用,都已經被證明是一種非常好的密封液。

6)導熱油

導熱油的可套用的溫度和壓力範圍很廣,種類也有很多,作為密封液可以為密封面提供充分的潤滑作用。這裡我們主要推薦選用有機類的導熱油,它們具有很好的熱穩定性,較寬的溫度工作範圍,導熱性能優異。

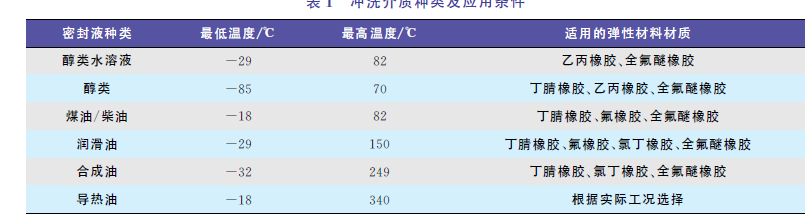

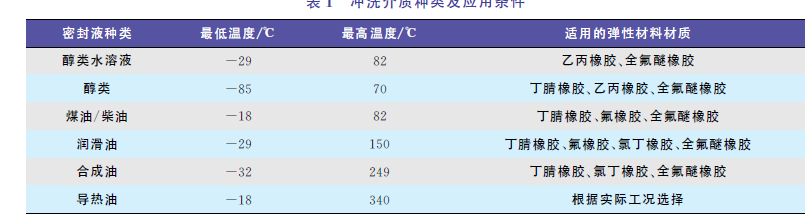

通過對上述6類密封液的統計和分析,通過下表對這些密封液的特性進行總結,表中列出的任何一類密封液介質及適用的溫度範圍都可以推薦套用在密封輔助系統中作為循環介質。

密封液循環效率及儲液罐的安裝要求

密封液循環效果的好壞不但和自身的特性有關,而且和沖洗管線配置方案也是密切相關的。下面,我們重點對常用的雙端面密封結構要求的API 682 Plan52和Plan 53沖洗方案做簡要的分析和說明。

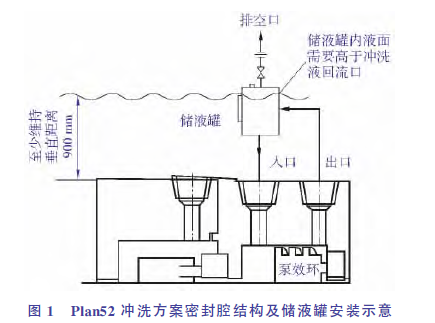

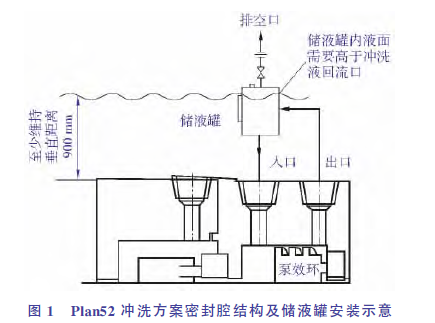

Plan52主要套用於不帶壓的雙端面密封結構,密封液存放於儲液罐中。在正常工作中,密封液是靠密封內部的泵效環及熱虹吸作用維持循環。儲液罐通常會連續排空並和1個回收裝置相連線(如火炬),儲液罐內的壓力要維持在低於密封腔壓力的條件。在實際的使用過程中,儲液罐需要儘量安裝在和密封距離較近的地方。根據現場套用的經驗,我們推薦儲液罐底最好垂直距離位於泵中心線上方305~735mm,在水平方向距離密封900mm以內。根據API 682的規定,儲液罐內液面與外側密封需要維持至少1000mm靜壓高差。密封腔結構及儲液罐安裝位置見圖1。

圖1 Plan52沖洗方案密封腔結構及儲液罐安裝示意

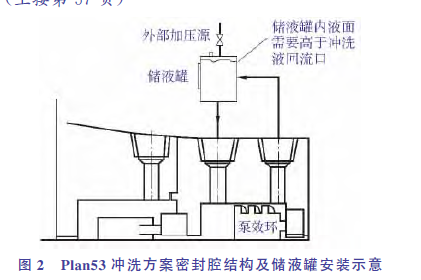

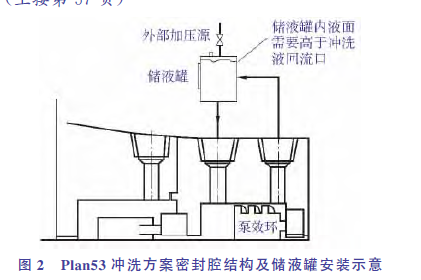

Plan53主要套用於帶壓的雙端面密封結構,密封液存放於儲液罐中並經由外部系統加壓(通常是氮氣)。密封液的流動是同時受到外部壓力和靠密封內部的泵效環或熱虹吸作用維持循環。儲液罐內的壓力要大於密封腔內的壓力。密封腔結構及儲液罐安裝位置見圖2。

圖2 Plan53沖洗方案密封腔結構及儲液罐安裝示意