液體

失重是飛機、發動機可靠工作的巨大障礙,液體失重會造成泵吸不上油,大量空氣進入管路的現象,致使油壓降低、流量脈動,從而使飛機或發動機失常,如

燃油系統、滑油系統及液壓收放系統等都有這種問題。

(1)

飛機燃油系統。飛機在失重狀態下,燃油系統的油箱內燃油處於油氣混和、上下翻滾狀態,沒有明顯界面,因而泵吸不上油或只吸入少量油,油壓下降,流量減少或不穩,嚴重時供油中斷,造成發動機停車。

(2)滑油系統。失重時,泵吸不上油使發動機軸承得不到潤滑而磨損、發熱、卡死、甚至失火。

(3)液壓收放系統。液壓收放系統主要是用來操縱襟翼、減速板和起落架等,一般使用齒輪泵供油,當吸油口離開液面時系統壓力必然下降,小於規定壓力值。考慮到飛機失重期間並不使用此系統,因此該系統在失重飛行時不會出現故障。

獲取人在失重狀態下的生理變化資料及考驗設備在失重狀態下工作,就需選擇一架飛機進行失重試驗飛行。通常對失重試驗飛機的基本要求有:

(1)飛機應該具有儘可能的最大速度和最小操縱速度;

(2)飛機各系統應不受零g機動飛行的影響;

(3)在零g飛行中,飛機結構及動力裝置系統不應有影響飛行安全的重大問題;

(4)飛機應具有操縱性能好、載油足夠多、失重時間足夠長等優點;

(5)由於試驗設備的要求,飛機應具有一定的活動空間和運載能力。

根據上述的基本要求,一般選擇雙座教練機為失重試驗飛機,其后座艙可作為試驗艙。

當失重試驗飛機選定後,針對飛機失重時出現的問題,且能保證足夠長的零g飛行時間,就需考慮對飛機的相關係統進行改裝,如

燃油系統、滑油系統等。以兩種飛機為例,介紹失重試驗

飛機燃油系統的改裝。

(1)國內失重試驗飛機的改裝

根據零g飛行時間和該機燃油系統的結構、工作原理,採用了擠壓式供油原理的燃油補償系統,其供油管與飛機燃油系統供油管並聯。燃油補償系統通常由冷氣電動活門、放氣活門、單向活門、減壓器、安全活門和燃油補償油箱組成。當進入失重狀態時,主燃油系統供油壓力下降,不能保證向發動機正常供油。此時打開電動活門,來自氣瓶的冷氣進入燃油補償油箱下腔,則自動接通補償系統供油。失重飛行結束後,關閉電動活門,燃油補償油箱下腔卸壓,恢復主燃油箱向發動機供油,並向燃油補償供油箱充油,為下次失重飛行做好供油準備。為了防止供油時倒流至主供油路,因而在主供油路上加裝單向活門。

(2)國外失重試驗飛機的改裝

世界上用飛機模擬失重飛行是從二十世紀五十年代開始的。美國先後改裝了十餘種失重試驗飛機,如T-33A、F-94C、F-100E、F-104A、

X-15、C-131B和

KC-135等。前

蘇聯也曾用

米格-15教練機、伊爾-14、伊爾-18等改裝為失重試驗飛機。英國、加拿大、日本也曾利用殲擊機型和輕型客機改裝為失重飛機。至今,美、俄等國仍大量使用失重試驗飛機進行工程項目或航天員選拔訓練的失重飛行試驗。

美國波音公司將KC-135飛機由加油機的基本布局改裝成為能夠提供零g環境試驗的失重試驗飛機,飛機所有主要控制系統和安全實施均作了改裝,以便能提供連續兩次40s的零g飛行。對於燃油系統改裝來說,安裝了一個燃油強迫供油箱,用一個可活動的隔膜把它分成兩個密封段,使得燃油不斷供給發動機。強迫供油箱由兩個高壓氮氣瓶通過壓力調節器來調節氮氣壓力,以保證在失重飛行期間強迫供油箱的氣壓。

飛行剖面

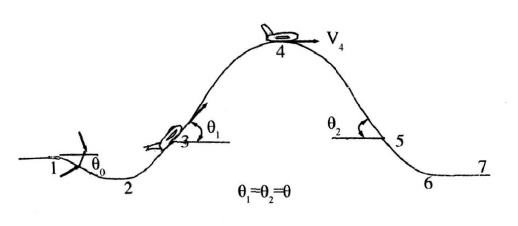

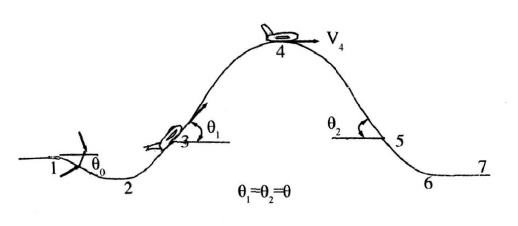

失重試驗飛機在選定的高度上作拋物線飛行,其飛行剖面見圖1。

圖1失重拋物線飛行剖面圖

(1)積累速度階段。圖1中1-2所示,試飛員可用平飛加速,也可用帶小角度下滑加速積累速度;

(2)躍升階段。圖1中2-3所示,躍升時進入速度和拉起的姿態角是根據失重所需時間計算確定的,試飛員應根據這些計算值進行操縱;

(3)失重階段。圖1中3-4-5所示,不斷調整油門和駕駛桿,使推力等於阻力,升力為零,三向過載保持在正負0.2範圍內,並保持失重時間;

(4)恢復平飛階段。圖1中5-6-7所示,迅速拉桿恢復平飛狀態。

試驗研究

長期載人航天中必須突破的關鍵技術是水和氧氣的循環再生。微重力下,水和氧氣的循環再生首要解決的問題是氣液兩相流的分離。空間動態

水氣分離器利用離心力原理實現氣液分離,但由於地面無法長時間模擬微重力環境,因而無法評價動態水氣分離器在失重條件下的工作性能。2010 年 3 月利用法國 NOVESPACE Airbus A300 ZERO-G 失重飛機,對空間動態水氣分離器的水氣分離效果進行了研究。結果觀察到拋物線飛行過程中,分離液體中的含氣率變化總體效果與地面重力條件下一致; 而分離氣體中觀察到可視液滴,與地面重力條件下無可視液滴的結果不同。說明空間動態水氣分離器的工作性能受重力影響,地面評價方法還需進一步完善。2012 年 10 月再次利用法國的失重飛機,對改進後的動態水氣分離器進行了搭載試驗,結果顯示分離性能已滿足要求,驗證了改進方法的正確性。

對空間動態

水氣分離器的分離效果進行了觀察和分析,可以得到如下結論:

1) 分離液體中觀察到的含氣率變化總體效果與地面試驗一致,說明重力變化對液路的分離效率影響不大;

2) 產品改進前,地面重力環境下分離氣體中未發現可視液滴,而拋物線飛行過程中出現大量可視液滴,說明重力的變化對動態水氣分離器氣路的分離效率影響較大,應該通過失重飛行試驗彌補地面試驗的不足,同時在此基礎上完善地面微重力模擬試驗方法;

3) 在微重力下,通風量對分離氣路中的含液量影響較大,故在系統允許的範圍內,應儘可能採用較小的通風量實現氣液分離;

4) 試驗結果說明,在儘量保證氣液混合物分離通道暢通的前提下,適當增加氣路流阻,使攜帶有飛濺液滴的氣流在旋轉鼓內充分停留,有助於提高氣路分離效果。