歷史發展,原理技術,列印過程,三維設計,切片處理,完成列印,限制因素,社會評價,套用領域,國際空間,海軍艦艇,航天科技,醫學領域,房屋建築,汽車行業,電子行業,私人定製內衣,發展方向,政策引領,重要事件,

歷史發展

3D列印技術出現在20世紀90年代中期,實際上是利用

光固化和紙層疊等技術的最新快速成型裝置。它與普通列印工作原理基本相同,印表機內裝有液體或粉末等“列印材料”,與電腦連線後,通過電腦控制把“列印材料”一層層疊加起來,最終把計算機上的藍圖變成實物。這列印技術稱為

3D立體列印技術。

3D列印汽車Urbee

3D列印汽車Urbee1986年,美國科學家Charles Hull開發了第一台商業3D

印刷機。

1995年,美國ZCorp公司從麻省理工學院獲得唯一授權並開始開發

3D印表機。

2005年,市場上首個高清晰彩色3D印表機Spectrum Z510由ZCorp公司研製成功。

2010年11月,美國Jim Kor團隊打造出世界上第一輛由3D印表機列印而成的汽車Urbee問世。

2011年6月6日,發布了全球第一款3D列印的

比基尼。

打造3D列印汽車的Jim Kor團隊成員

打造3D列印汽車的Jim Kor團隊成員2011年7月,英國研究人員開發出世界上第一台3D朱古力印表機。

2011年8月,

南安普敦大學的工程師們開發出世界上第一架3D列印的飛機。

2012年11月,蘇格蘭科學家利用

人體細胞首次用3D印表機列印出人造肝臟組織。

2013年10月,全球首次成功拍賣一款名為“ONO之神”的3D列印藝術品。

2018年8月1日起,3D列印槍枝將在美國合法,3D列印手槍的設計圖也將可以在網際網路上自由下載。

2018年12月10日,俄羅斯太空人利用國際空間站上的3D生物印表機,設法在零重力下列印出了實驗鼠的甲狀腺。

2019年1月14日,美國加州大學聖迭戈分校在《自然·醫學》雜誌發表論文,首次利用快速3D列印技術,製造出模仿中樞神經系統結構的脊髓支架,在裝載神經幹細胞後被植入脊髓嚴重受損的大鼠脊柱內,成功幫助大鼠恢復了運動功能。該支架模仿中樞神經系統結構設計,呈圓形,厚度僅有兩毫米,支架中間為H型結構,周圍則是數十個直徑200微米左右的微小通道,用於引導植入的神經幹細胞和軸突沿著脊髓損傷部位生長。

以色列特拉維夫大學拍攝的3D心臟

以色列特拉維夫大學拍攝的3D心臟2019年4月15日,以色列特拉維夫大學研究人員以病人自身的組織為原材料,3D列印出全球首顆擁有細胞、血管、心室和心房的“完整”心臟,這在全球尚屬首例

(3D列印心臟)。

原理技術

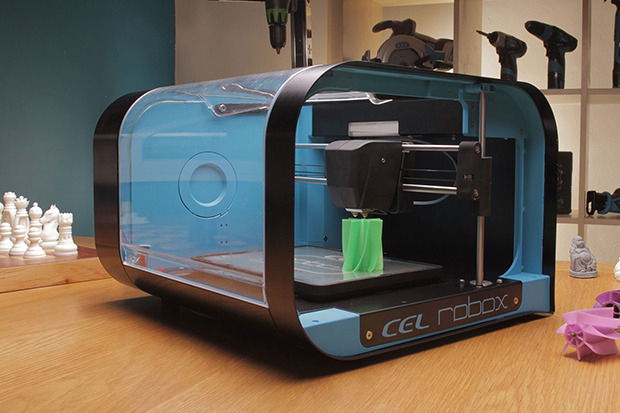

日常生活中使用的普通

印表機可以列印電腦設計的平面物品,而所謂的

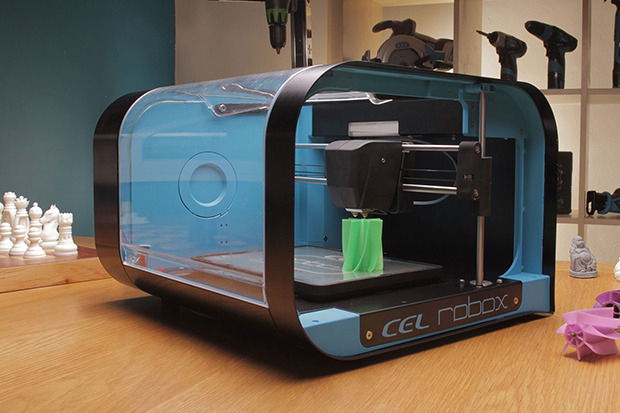

3D印表機與普通印表機工作原理基本相同,只是列印材料有些不同,普通印表機的列印材料是墨水和紙張,而3D印表機內裝有金屬、陶瓷、塑膠、砂等不同的“列印材料”,是實實在在的原材料,印表機與電腦連線後,通過電腦控制可以把“列印材料”一層層疊加起來,最終把計算機上的藍圖變成實物。通俗地說,3D印表機是可以“列印”出真實的3D物體的一種設備,比如列印一個機器人、列印玩具車,列印各種模型,甚至是食物等等。之所以通俗地稱其為“印表機”是參照了普通印表機的技術原理,因為分層加工的過程與噴墨列印十分相似。這項列印技術稱為3D立體列印技術。

3D印表機,已成功列印一輛F1賽車

3D印表機,已成功列印一輛F1賽車3D列印存在著許多不同的技術。它們的不同之處在於以可用的材料的方式,並以不同層構建創建部件。3D列印常用材料有尼龍玻纖、耐用性

尼龍材料、石膏材料、鋁材料、

鈦合金、不鏽鋼、

鍍銀、

鍍金、橡膠類材料。

| 類型 | 累積技術 | 基本材料 |

|---|

擠壓 | 熔融沉積式 (FDM) | |

線 | 電子束自由成形製造(EBF) | 幾乎任何合金 |

粒狀 | 直接金屬雷射燒結(DMLS) | 幾乎任何合金 |

電子束熔化成型(EBM) | 鈦合金 |

選擇性雷射熔化成型(SLM) | 鈦合金,鈷鉻合金,不鏽鋼,鋁 |

選擇性熱燒結(SHS) | 熱塑性粉末 |

選擇性雷射燒結(SLS) | 熱塑性塑膠、金屬粉末、陶瓷粉末 |

粉末層噴頭3D列印 | 石膏3D列印 (PP) | 石膏 |

層壓 | 分層實體製造(LOM) | 紙、金屬膜、塑膠薄膜 |

光聚合 | 立體平板印刷(SLA) | 光硬化樹脂 |

數字光處理 (DLP) | 光硬化樹脂 |

列印過程

三維設計

三維列印的設計過程是:先通過計算機建模軟體

建模,再將建成的

三維模型“分區”成逐層的截面,即切片,從而指導印表機逐層列印。

英國工程師“列印”出無人飛機

英國工程師“列印”出無人飛機 設計軟體和印表機之間協作的標準檔案格式是

STL檔案格式。一個STL檔案使用三角面來近似模擬物體的表面。三角面越小其生成的表面解析度越高。PLY是一種通過掃描產生的三維檔案的掃描器,其生成的VRML或者WRL檔案經常被用作全彩列印的輸入檔案。

切片處理

印表機通過讀取檔案中的橫截面信息,用液體狀、粉狀或片狀的材料將這些截面逐層地列印出來,再將各層截面以各種方式粘合起來從而製造出一個實體。這種技術的特點在於其幾乎可以造出任何形狀的物品。

印表機打出的截面的厚度(即Z方向)以及平面方向即X-Y方向的解析度是以

dpi(像素/英寸)或者微米來計算的。一般的厚度為100微米,即0.1毫米,也有部分印表機如ObjetConnex 系列還有

三維 Systems' ProJet 系列可以列印出16微米薄的一層。而平面方向則可以列印出跟雷射印表機相近的解析度。列印出來的“墨水滴”的直徑通常為50到100個微米。 用傳統方法製造出一個模型通常需要數小時到數天,根據模型的尺寸以及複雜程度而定。而用三維列印的技術則可以將時間縮短為數個小時,當然其是由印表機的性能以及模型的尺寸和複雜程度而定的。

傳統的製造技術如注塑法可以以較低的成本大量製造聚合物產品,而三維列印技術則可以以更快,更有彈性以及更低成本的辦法生產數量相對較少的產品。一個桌面尺寸的三維印表機就可以滿足設計者或概念開發小組製造模型的需要。

完成列印

三維印表機的解析度對大多數套用來說已經足夠(在彎曲的表面可能會比較粗糙,像圖像上的鋸齒一樣),要獲得更高解析度的物品可以通過如下方法:先用當前的三維印表機打出稍大一點的物體,再稍微經過表面打磨即可得到表面光滑的“高解析度”物品。

有些技術可以同時使用多種材料進行列印。有些技術在列印的過程中還會用到支撐物,比如在列印出一些有倒掛狀的物體時就需要用到一些易於除去的東西(如可溶物)作為支撐物。

限制因素

材料的限制

雖然高端工業印刷可以實現塑膠、某些金屬或者陶瓷列印, 但無法實現列印的材料都是比較昂貴和稀缺的。另外,印表機也還沒有達到成熟的水平,無法支持日常生活中所接觸到的各種各樣的材料。

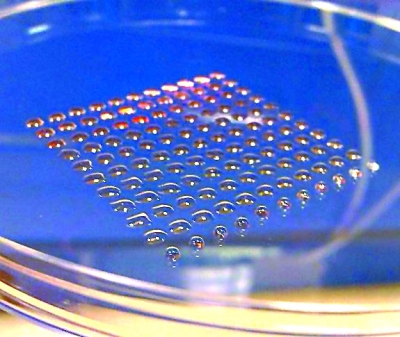

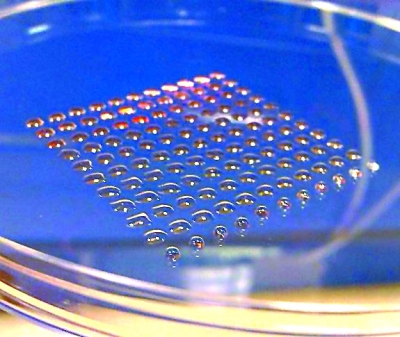

3D列印胚胎幹細胞

3D列印胚胎幹細胞研究者們在多材料列印上已經取得了一定的進展,但除非這些進展達到成熟並有效,否則材料依然會是3D列印的一大障礙。

機器的限制

3D列印技術在重建物體的幾何形狀和機能上已經獲得了一定的水平,幾乎任何靜態的形狀都可以被列印出來,但是那些運動的物體和它們的清晰度就難以實現了。這個困難對於製造商來說也許是可以解決的,但是3D列印技術想要進入普通家庭,每個人都能隨意列印想要的東西,那么機器的限制就必須得到解決才行。

智慧財產權的憂慮

在過去的幾十年里,音樂、電影和電視產業中對智慧財產權的關注變得越來越多。3D列印技術也會涉及到這一問題,因為現實中的很多東西都會得到更 加廣泛的傳播。人們可以隨意複製任何東西,並且數量不限。如何制定3D列印的法律法規用來保護智慧財產權,也是我們面臨的問題之一,否則就會出現泛濫的現象。

道德的挑戰

道德是底線。什麼樣的東西會違反道德規律是很難界定的,如果有人列印出生物器官和活體組織,在不久的將來會遇到極大的道德挑戰。

3D列印槍械

3D列印槍械花費的承擔

3D列印技術需要承擔的花費是高昂的。第一台3D印表機的售價為1萬5。如果想要普及到大眾,降價是必須的,但又會與成本形成衝突。

每一種新技術誕生初期都會面臨著這些類似的障礙,但相信找到合理的解決方案3D列印技術的發展將會更加迅速,就如同任何渲染軟體一樣,不斷地更新才能達到最終的完善。

社會評價

3D列印技術是無法套用於大量生產,所以有些專家鼓吹3D列印是第三次工業革命,這個說法只是個

噱頭。

富士康為蘋果代工生產iPhone已經多年。郭台銘以3D列印製造的手機為例,說明3D列印的產品只能看不能用,因為這些產品上不能加上電子元器件,無法為電子產品量產。3D列印即使不生產電子產品,但受材料的限制,可以生產的其他產品也很少,“即使生產出來的產品,也無法

量產,而且一摔就碎。

3D列印

3D列印“3D列印的確更適合一些小規模製造,尤其是高端的定製化產品,比如汽車零部件製造。雖然主要材料還是塑膠,但未來金屬材料肯定會被運用到3D列印中來,”克倫普說,3D列印技術先後進入了牙醫、珠寶、醫療行業,未來可套用的範圍會越來越廣。2014年11月末,3D列印技術被《

時代》周刊為2014年25項年度最佳發明。對消費者和企業而言,這是個福音。僅在過去一年中,中學生們3D列印了用於物理課實驗的火車車廂,科學家們3D列印了人類器官組織,通用電氣公司則使用3D列印技術改進了其噴氣引擎的效率。美國三維系統公司的3D印表機能列印糖果和樂器等,該公司執行長阿維·賴興塔爾說:“這的確是一種巧奪天工的技術。”

套用領域

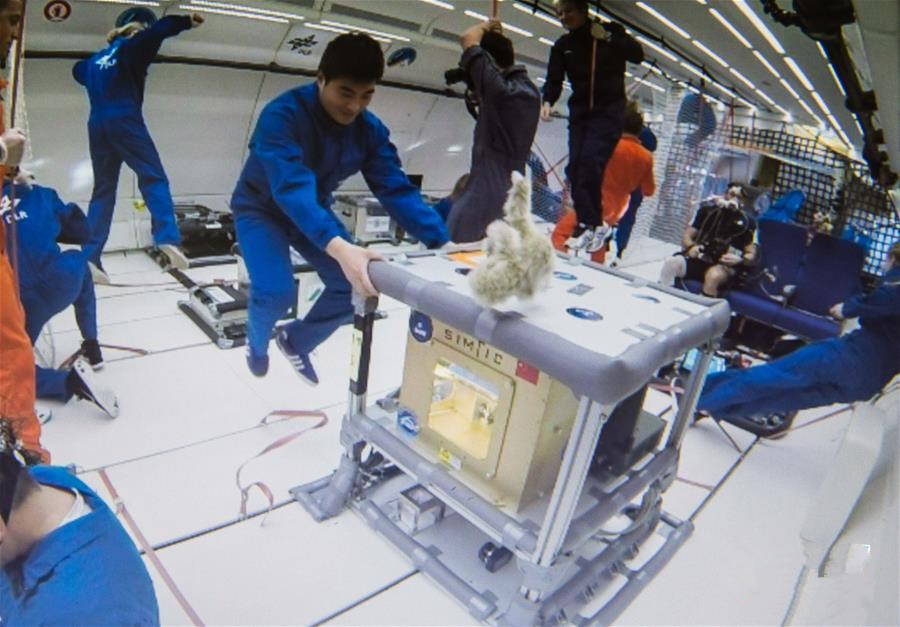

國際空間

2018年12月3日,這台名為Organaut的突破性3D列印裝置,執行“58號遠征”(Expedition 58)任務的“聯盟MS-11”飛船送往國際空間站。印表機由Invitro的子公司“3D生物列印解決方案”(3D Bioprinting Solutions)公司建造。Invitro隨後收到了從國際空間站傳回的一組照片,通過這些照片可以看到老鼠甲狀腺是如何被列印出來的。美國計畫於2019年春季將生物印表機送上國際空間站。

海軍艦艇

2014年7月1日,美國海軍試驗了利用3D列印等先進制造技術快速製造艦艇零件,希望藉此提升執行任務速度並降低成本。

2014年6月24日至6月26日,美海軍在作戰指揮系統活動中舉辦了第一屆制匯節,開展了一系列“列印艦艇”研討會,並在此期間向水手及其他相關人員介紹了3D列印及增材製造技術。

美國海軍致力於未來在這方面培訓水手。採用3D列印及其他先進制造方法,能夠顯著提升執行任務速度及預備狀態,降低成本,避免從世界各地採購艦船配件。

美國海軍作戰艦隊後勤科副科長Phil Cullom表示,考慮到成本及海軍後勤及供應鏈現存的漏洞,以及面臨的資源約束,先進制造與3D列印的套用越來越廣,他們構想了一個由技術嫻熟的水手支持的先進制造商的全球網路,找出問題並製造產品。

航天科技

2014年9月底,NASA預計將完成首台成像望遠鏡,所有元件基本全部通過3D列印技術製造。NASA也因此成為首家嘗試使用3D列印技術製造整台儀器的單位。

這款太空望遠鏡功能齊全,其50.8毫米的攝像頭使其能夠放進立方體衛星(CubeSat,一款微型衛星)當中。據了解,這款太空望遠鏡的外管、外擋板及光學鏡架全部作為單獨的結構直接列印而成,只有鏡面和鏡頭尚未實現。該儀器將於2015年開展震動和熱真空測試。

這款長50.8毫米的望遠鏡將全部由鋁和鈦製成,而且只需通過3D列印技術製造4個零件即可,相比而言,傳統製造方法所需的零件數是3D列印的5-10倍。此外,在3D列印的望遠鏡中,可將用來減少望遠鏡中雜散光的儀器擋板做成帶有角度的樣式,這是傳統製作方法在一個零件中所無法實現的。

2014年8月31日,美國宇航局的工程師們剛剛完成了3D列印火箭噴射器的測試,本項研究在於提高火箭發動機某個組件的性能,由於噴射器內液態氧和氣態氫一起混合反應,這裡的燃燒溫度可達到6000華氏度,大約為3315攝氏度,可產生2萬磅的推力,約為9噸左右,驗證了3D列印技術在火箭發動機製造上的可行性。本項測試工作位於阿拉巴馬亨茨維爾的美國宇航局馬歇爾太空飛行中心,這裡擁有較為完善的火箭發動機測試條件,工程師可驗證3D列印部件在點火環境中的性能。

3D列印火箭噴射器的測試

3D列印火箭噴射器的測試製造火箭發動機的噴射器需要精度較高的加工技術,如果使用3D列印技術,就可以降低製造上的複雜程度,在計算機中建立噴射器的三維圖像,列印的材料為金屬粉末和雷射,在較高的溫度下,金屬粉末可被重新塑造成我們需要的樣子。火箭發動機中的噴射器內有數十個噴射元件,要建造大小相似的元件需要一定的加工精度,該技術測試成功後將用於製造RS-25發動機,其作為美國宇航局未來太空發射系統的主要動力,該火箭可運載太空人超越近地軌道,進入更遙遠的深空。馬歇爾中心的工程部主任克里斯認為3D列印技術在火箭發動機噴油器上套用只是第一步,我們的目的在於測試3D列印部件如何能徹底改變火箭的設計與製造,並提高系統的性能,更重要的是可以節省時間和成本,不太容易出現故障。本次測試中,兩具火箭噴射器進行了點火,每次5秒,設計人員創建的複雜幾何流體模型允許氧氣和氫氣充分混合,壓力為每平方英寸1400磅。

2014年10月11日,英國一個發燒友團隊用3D列印技術制出了一枚火箭,他們還準備讓這個世界上第一個列印出來的火箭升空。該團隊於當地時間在倫敦的辦公室向媒體介紹這個世界第一架用3D列印技術製造出的火箭。團隊隊長海恩斯說,有了3D列印技術,要製造出高度複雜的形狀並不困難。就算要修改設計原型,只要在計算機輔助設計的軟體上做出修改,印表機將會做出相對的調整。這比之前的傳統製造方式方便許多。既然美國宇航局已經在使用3D列印技術製造火箭的零件,3D列印技術的前景是十分光明的。

據介紹,這個名為“低軌道氦輔助導航”的工程項目由一家德國數據分析公司贊助。列印出的這枚火箭重3公斤,高度相當於一般成年人身高,是該團隊用4年時間、花了6000英鎊製造出來的。等一筆1.5萬英鎊的資助確定之後,他們將於今年底在新墨西哥州的美國航天港發射該火箭。一個裝滿氦的巨型氣球將把火箭提升到20000米高空,裝置在火箭里的全球定位系統將啟動火箭引擎,火箭噴射速度將達到每小時1610公里。之後,火箭上的自動駕駛系統將引導火箭回返地球,而裡頭的攝像機將把整個過程拍攝下來。

美國國家航空航天局(NASA)官網2015年4月21日報導,NASA工程人員正通過利用增材製造技術製造首個全尺寸銅合金火箭發動機零件以節約成本,NASA空間技術任務部負責人表示,這是航空航天領域3D列印技術套用的新里程碑。

2015年6月22日報導,國營企業俄羅斯技術集團公司以3D列印技術製造出一架無人機樣機,重3.8公斤,翼展2.4米,飛行時速可達90至100公里,續航能力1至1.5小時。

公司發言人弗拉基米爾·庫塔霍夫介紹,公司用兩個半月實現了從概念到原型機的飛躍,實際生產耗時僅為31小時,製造成本不到20萬盧布(約合3700美元)。

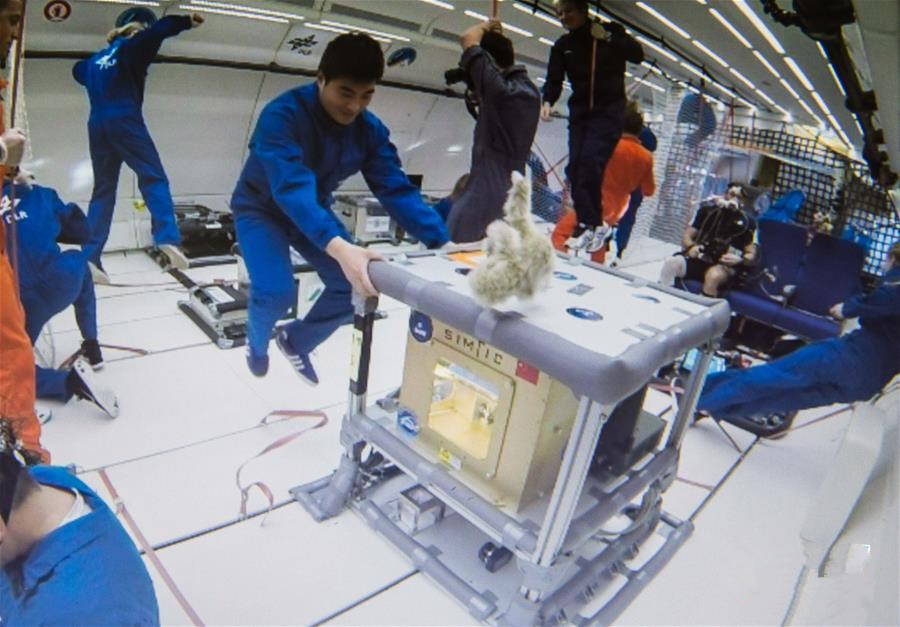

2016年4月19日,中科院重慶綠色智慧型技術研究院3D列印技術研究中心對外宣布,經過該院和中科院空間套用中心兩年多的努力,並在法國波爾多完成拋物線失重飛行試驗,國內首台空間在軌3D印表機宣告研製成功。這台3D印表機可列印最大零部件尺寸達200×130mm,它可以幫助太空人在失重環境下自製所需的零件,大幅提高空間站實驗的靈活性,減少空間站備品備件的種類與數量和運營成本,降低空間站對地面補給的依賴性。

醫學領域

3D列印肝臟模型

日本筑波大學和大日本印刷公司組成的科研團隊2015年7月8日宣布,已研發出用3D印表機低價製作可以看清血管等內部結構的肝臟立體模型的方法。據稱,該方法如果投入套用就可以為每位患者製作模型,有助於術前確認手術順序以及向患者說明治療方法。

這種模型是根據CT等醫療檢查獲得患者數據用3D印表機製作的。模型按照表面外側線條呈現肝臟整體形狀,詳細地再現其內部的血管和腫瘤。

由於肝臟模型內部基本是空洞,重要血管等的位置一目了然。據稱,製作模型需要少量價格不菲的樹脂材料,使原本約30萬至40萬日元(約合人民幣1.5萬至2萬元)的製作費降到原先的三分之一以下。

利用3D列印技術製作的內臟器官模型主要用於研究,由於價格高昂,在臨床上沒有得到普及。科研團隊表示,他們一方面爭取到2016年度實現肝臟模型的實際套用,另一方面將推進對胰臟等器官模型製作技術的研發。

3D列印頭蓋骨

2014年8月28日,46歲的周至農民胡師傅在自家蓋房子時,從3層樓墜落後砸到一堆木頭上,左腦蓋被撞碎,在當地醫院手術後,胡師傅雖然性命無損,但左腦蓋凹陷,在別人眼裡成了個“半頭人”。

除了面容異於常人,事故還傷了胡師傅的視力和語言功能。醫生為幫其恢復形象,採用3D列印技術輔助設計缺損顱骨外形,設計了鈦金屬網重建缺損顱眶骨,製作出缺損的左“腦蓋”,最終實現左右對稱。

醫生稱手術約需5至10小時,除了用鈦網支撐起左邊腦蓋外,還需要從腿部取肌肉進行填補。手術後,胡師傅的容貌將恢復,至於語言功能還得術後看恢復情況。

3D列印脊椎植入人體

2014年8月,北京大學研究團隊成功地為一名12歲男孩植入了3D列印脊椎,這屬全球首例。據了解,這位小男孩的脊椎在一次足球受傷之後長出了一顆惡性腫瘤,醫生不得不選擇移除掉腫瘤所在的脊椎。不過,這次的手術比較特殊的是,醫生並未採用傳統的脊椎移植手術,而是嘗試先進的3D列印技術。

研究人員表示,這種植入物可以跟現有骨骼非常好地結合起來,而且還能縮短病人的康復時間。由於植入的3D脊椎可以很好地跟周圍的骨骼結合在一起,所以它並不需要太多的“錨定”。此外,研究人員還在上面設立了微孔洞,它能幫助骨骼在合金之間生長,換言之,植入進去的3D列印脊椎將跟原脊柱牢牢地生長在一起,這也意味著未來不會發生鬆動的情況。

3D列印手掌

3D列印手掌3D列印手掌治療殘疾

2014年10月,醫生和科學家們使用3D列印技術為英國蘇格蘭一名5歲女童裝上手掌。

這名女童名為海莉·弗雷澤,出生時左臂就有殘疾,沒有手掌,只有手腕。在醫生和科學家的合作下,為她設計了專用假肢並成功安裝。

3D列印心臟救活2周大先心病嬰兒

2014年10月13日,紐約長老會醫院的埃米爾·巴查博士(Dr.Emile Bacha)醫生就講述了他使用3D列印的心臟救活一名2周大嬰兒的故事。這名嬰兒患有先天性心臟缺陷,它會在心臟內部製造“大量的洞”。在過去,這種類型的手術需要停掉心臟,將其打開並進行觀察,然後在很短的時間內來決定接下來應該做什麼。

但有了3D列印技術之後,巴查醫生就可以在手術之前製作出心臟的模型,從而使他的團隊可以對其進行檢查,然後決定在手術當中到底應該做什麼。這名嬰兒原本需要進行3-4次手術,而現在一次就夠了,這名原本被認為壽命有限的嬰兒可以過上正常的生活。

巴查醫生說,他使用了嬰兒的MRI數據和3D列印技術製作了這個心臟模型。整個製作過程共花費了數千美元,不過他預計製作價格會在未來降低。

3D列印技術能夠讓醫生提前練習,從而減少病人在手術台上的時間。3D模型有助於減少手術步驟,使手術變得更為安全。

2015年1月,在邁阿密兒童醫院,有一位患有“完全型肺靜脈畸形引流(TAPVC)”的4歲女孩Adanelie Gonzalez,由於疾病她的呼吸困難免疫系統薄弱,如果不實施矯正手術僅能存活數周甚至數日。

心血管外科醫生藉助3D心臟模型的幫助,通過對小女孩心臟的完全複製3D模型,成功地制定出了一個複雜的矯正手術方案。最終根據方案,成功地為小女孩實施了永久手術,現在小女孩的血液恢復正常流動,身體在治療中逐漸恢復正常。

3D列印製藥

2015年8月5日,首款由Aprecia製藥公司採用3D列印技術製備的SPRITAM(左乙拉西坦,levetiracetam)速溶片得到美國食品藥品監督管理局(FDA)上市批准,並將於2016年正式售賣。這意味著3D列印技術繼列印人體器官後進一步向製藥領域邁進,對未來實現精準性製藥、針對性製藥有重大的意義。該款獲批上市的“左乙拉西坦速溶片”採用了Aprecia公司自主智慧財產權的ZipDose3D列印技術。

通過

3D列印製藥生產出來的藥片內部具有豐富的孔洞,具有極高的內表面積,故能在短時間內迅速被少量的水融化。這樣的特性給某些具有吞咽性障礙的患者帶來了福音。

這種構想主要針對病人對藥品數量的需求問題,可以有效地減少由於藥品庫存而引發的一系列藥品發潮變質、過期等問題。事實上,

3D列印製藥最重要的突破是它能進一步實現為病人量身定做藥品的夢想。

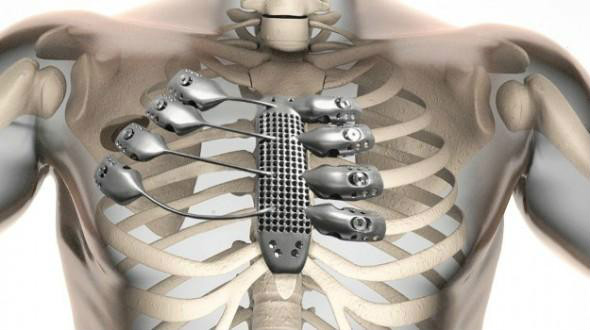

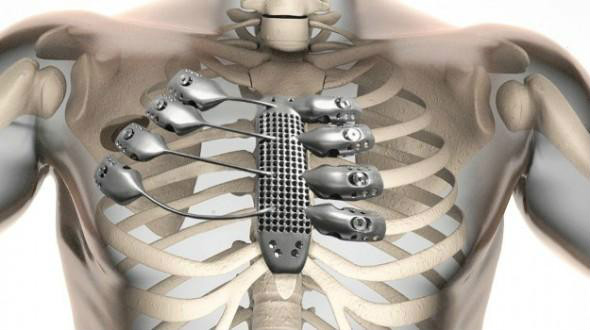

3D列印胸腔

這些3D列印部件的幸運接受者是一位54歲的西班牙人,他患有一種胸壁肉瘤,這種腫瘤形成於骨骼、軟組織和軟骨當中。醫生不得不切除病人的胸骨和部分肋骨,以此阻止癌細胞擴散。

這些切除的部位需要找到替代品,在正常情況下所使用的金屬盤會隨著時間變得不牢固,並容易引發併發症。澳大利亞的CSIRO公司創造了一種鈦制的胸骨和肋骨,與患者的幾何學結構完全吻合。

CSIRO公司根據病人的CT掃描設計並製造所需的身體部件。工作人員會藉助CAD軟體設計身體部分,輸入到3D印表機中。手術完成兩周后,病人就被允許離開醫院了,而且一切狀況良好。

3D血管印表機

2015年10月,我國863計畫3D列印血管項目取得重大突破,世界首創的3D生物血管印表機由四川藍光英諾生物科技股份有限公司成功研製問世。

該款血管印表機性能先進,僅僅2分鐘便打出10厘米長的血管。不同於市面上現有的3D生物印表機,3D生物血管印表機可以列印出血管獨有的中空結構、多層不同種類細胞,這是世界首創。

美3D列印生物工程脊髓

2018年8月,美國明尼蘇達大學研究人員開發出一種新的多細胞神經組織工程方法,利用3D列印設備制出生物工程脊髓。研究人員稱,該技術有朝一日或可幫助長期遭受脊髓損傷困擾的患者恢復某些功能。

房屋建築

2014年8月,10幢3D列印建築在上海

張江高新青浦園區內交付使用,作為當地動遷工程的辦公用房。這些“列印”的建築牆體是用建築垃圾製成的特殊“油墨”,按照電腦設計的圖紙和方案,經一台大型3D印表機層層疊加噴繪而成,10幢小屋的建築過程僅花費24小時。

一名行人從3D列印建築旁經過

一名行人從3D列印建築旁經過2014年9月5日,世界各地的建築師們正在為打造全球首款3D列印房屋而競賽。3D列印房屋在住房容納能力和房屋定製方面具有意義深遠的突破。在荷蘭首都阿姆斯特丹,一個建築師團隊已經開始製造全球首棟3D列印房屋,而且採用的建築材料是可再生的生物基材料。這棟建築名為“運河住宅(Canal House)”,由13間房屋組成。這個項目位於阿姆斯特丹北部運河的一塊空地上,有望3年內完工。在建中的“運河住宅”已經成了公共博物館,美國總統歐巴馬曾經到那裡參觀。荷蘭DUS建築師漢斯·韋爾默朗(Hans Vermeulen)在接受BI採訪時表示,他們的主要目標是“能夠提供定製的房屋。”

2014年1月,數幢使用3D列印技術建造的建築亮相蘇州工業園區。這批建築包括一棟面積1100平方米的別墅和一棟6層居民樓。這些建築的牆體由大型3D印表機層層疊加噴繪而成,而列印使用的“油墨”則由建築垃圾製成。

2015年7月17日上午,由3D列印的模組新材料別墅現身西安,建造方在三個小時完成了別墅的搭建。據建造方介紹,這座三個小時建成的精裝別墅,只要擺上家具就能拎包入住。

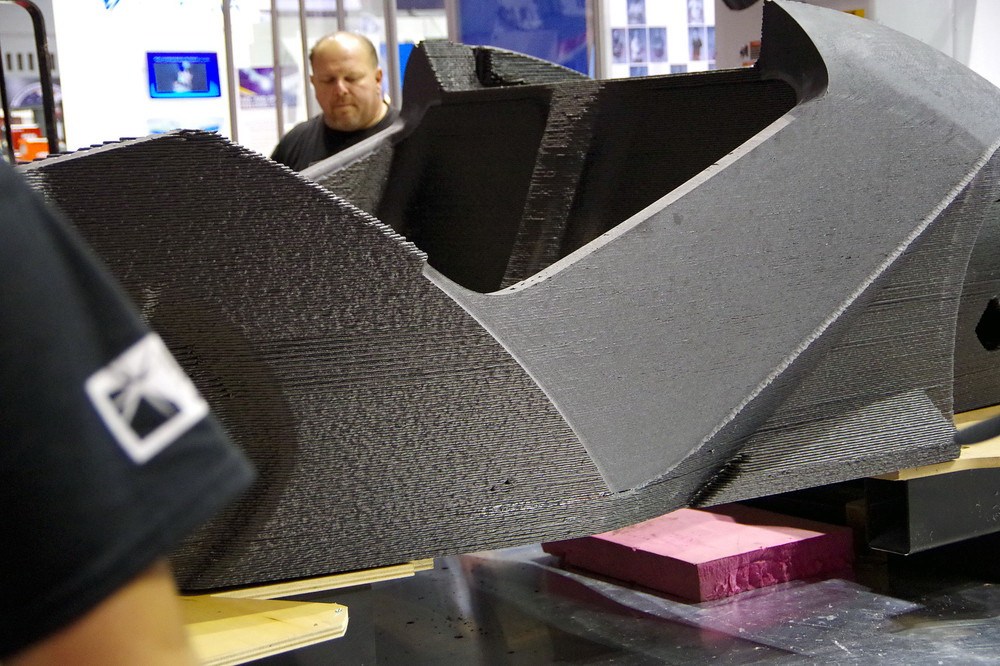

汽車行業

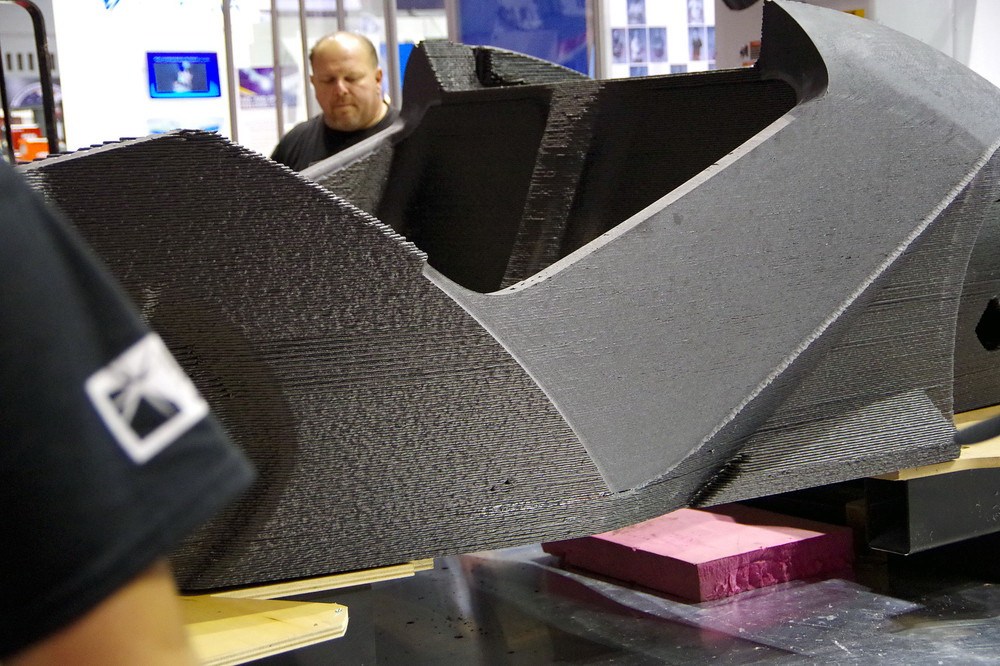

2014年9月15日,世界上已經出現3D列印建築、裙帽以及珠寶等,第一輛3D列印汽車也終於面世。這輛汽車只有40個零部件,建造它花費了44個小時,最低售價1.1萬英鎊(約合人民幣11萬元)。

車身上靠3D列印出的部件總數為40個

車身上靠3D列印出的部件總數為40個世界第一台3D列印車已經問世——這輛由美國Local Motors公司設計製造、名叫“Strati”的小巧兩座家用汽車開啟了汽車行業新篇章。這款創新產品在為期六天的2014美國芝加哥國際製造技術展覽會上公開亮相。

用3D列印技術列印一輛斯特拉提轎車並完成組裝需時44小時。整個車身上靠3D列印出的部件總數為40個,相較傳統汽車20000多個零件來說可謂十分簡潔。充滿曲線的車身由先由黑色塑膠製造,再層層包裹碳纖維以增加強度,這一製造設計尚屬首創。汽車由電池提供動力,最高時速約64公里,車內電池可供行駛190至240公里。

3D列印技術列印一輛車需時44小時

3D列印技術列印一輛車需時44小時儘管汽車的座椅、輪胎等可更換部件仍以傳統方式製造,但用3D製造這些零件的計畫已經提上日程。製造該轎車的車間裡有一架超大的3D印表機,能列印長3米、寬1.5米、高1米的大型零件,而普通的3D印表機只能列印25立方厘米大小的東西。

2014年10月29日,在芝加哥舉行的國際製造技術展覽會上,美國亞利桑那州的Local Motors汽車公司現場演示世界上第一款3D列印電動汽車的製造過程。這款電動汽車名為“Strati”,整個製造過程僅用了45個小時。Strati採用一體成型車身,最大速度可達到每小時40英里(約合每小時64公里),一次充電可行駛120到150英里(約合190到240公里)。Strati只有49個零部件,動力傳動系統、懸架、電池、輪胎、車輪、線路、電動馬達和擋風玻璃採用傳統技術製造,包括底盤、儀錶板、座椅和車身在內的餘下部件均由3D印表機列印,所用材料為碳纖維增強熱塑性塑膠。Strati的車身一體成型,由3D印表機列印,共有212層碳纖維增強熱塑性塑膠。辛辛那提公司負責提供製造Strati使用的大幅面增材製造3D印表機,能夠列印3英尺×5英尺×10英尺(約合90厘米×152厘米×305厘米)的零部件。

最近來自美國舊金山的Divergent Microfactories(DM)公司推出了世界上首款3D列印超級跑車“刀鋒(Blade)”。該公司表示此款車由一系列鋁製“節點”和碳纖維管材拼插相連,輕鬆組裝成汽車底盤,因此更加環保。

Blade 搭載一台可使用汽油或壓縮天然氣為燃料的雙燃料700馬力發動機。此外由於整車質量很輕,整車質量僅為1400磅(約合0.64噸),從靜止加速到每小時60英里(96公里)僅用時兩秒,輕鬆躋身頂尖超跑行列。

2015年7月,美國舊金山的Divergent Microfactories(DM)公司推出了世界上首款3D列印超級跑車“刀鋒(Blade)”。

全球首輛3D列印超級跑車誕生

全球首輛3D列印超級跑車誕生電子行業

2014年11月10日,全世界首款3D列印的筆記本電腦已開始預售了,它允許任何人在自己的客廳里列印自己的設備,價格僅為傳統產品的一半。

3D列印筆記本電腦

3D列印筆記本電腦這款筆記本電腦名為Pi-Top,將會到2015年五月才會正式推出。但是,通過口耳相傳,它現在已在兩周內累計獲得了7.6萬英鎊的預訂單。

服裝服飾

許多女人深知,遇到一件很合身的衣服是很不容易的事,用3D印表機製作的衣服,可謂是解決女人們挑選服裝時遇到困境的萬能鑰匙。一個設計工作室已經成功使用3D列印技術製作出服裝,使用此技術製作出的服裝不但外觀新穎,而且舒適合體。

這件裙子價格為1.9萬人民幣,製作過程中使用了2,279個印刷板塊,由3316條鏈子連線。這種被稱作“4D裙”的服裝,就像編織的衣服一樣,很容易就可以從壓縮的狀態中舒展開來。創始人之一,並擔任創意總監的傑西卡回憶說這件衣服花費了大約48個小時來印製。

這家位於美國麻薩諸塞州的公司還編寫了一個適用於智慧型手機和平板電腦的應用程式,這有助於用戶調整自己的衣服。使用這個應用程式,可以改變衣服的風格和舒適性。

無影高跟鞋

2015年8月27日,深圳美女創客SexyCyborg發明了“無影高跟鞋”。它裡面是空的,可以裝進去一套安全滲透測試工具包。

“無影高跟鞋”足以令一些美女級黑客輕鬆攻破某些企業或政府機構的防禦,獲取到有價值的重要信息。每隻鞋裡面都有一個抽屜,使用者不用脫鞋就能把它拿下來。然後再把一套滲透測試套件裝進去,其中的部件都是黑客用的裝備。

私人定製內衣

瑞士洛桑時尚設計團隊使用3d列印技術為客戶量身定製內衣,他們設計的內衣極具想像力。設計師使用3d列印筆,通過點,圓,線的完美結合,勾畫出一個個精美的圖

精美3d列印內衣

精美3d列印內衣發展方向

標準和標準的制定機構

當一間實驗室作出了圖紙,需要拿出來共享時,會發現有太多的格式和標準了,因此,3D 列印原型機這個領域看起來像是野蠻生長,毫無標準。

開源的設計、配置和軟體

當有了統一的標準後,3D 列印行業將會迎來開源。現在,太多的團隊注重提高自己的3D 列印水平,在自我的閉環中發展。實際上,行業需要設備和軟體的開源,在統一的標準下產生更多有用、高效、開放的創新。

原型機實驗室

原型機列印並不受到重視,所以現在很多醫療器械商都是在一個髒亂、布滿灰塵的地方放置列印設備。其實,現在已經有商業化運營的3D 列印實驗室,來幫助這些企業列印出質量更高的原型機。

政策引領

2015年8月23日,中共中央政治局常委、國務院總理李克強主持國務院專題講座,討論加快發展先進制造與3D列印等問題。

重要事件

2013年9至12月,日本橫濱某大學職員居村佳知用家裡的電腦和3D印表機製作出樹脂材料的槍枝部件,並組裝成兩把手槍。

2013年11月,涉案男子居村佳知在社交網路上稱“雖然已經依照《槍刀法》進行了改造,但仍有被警察搜查的風險,可這是有意義的行為”、“我要進行日本第一把6連發3D列印左輪手槍的試射”,暗示將公布試射視頻。居村隨後在視頻網站上傳了自製左輪手槍的射擊視頻。神奈川警方2014年掌握這些線索後,隨即對其展開了調查。

2014年4月,居村佳知被發現在家中持有這些槍枝。

2014年10月20日,日本橫濱地方法院對前大學職員居村佳知被控違反《槍刀法》和《武器等製造法》用3D印表機自製手槍案做出判決,判處被告有期徒刑兩年。檢方求刑3年零6個月。檢方在總結陳詞中指出,被告在網上公開槍枝製造方法和3D數據,濫用3D印表機可能會從根本上顛覆通過槍枝管制維護的社會治安,“刑事責任重大”。辯方則表示“被告並未意識到自己違法”,要求判處緩刑。

3D列印汽車Urbee

3D列印汽車Urbee 打造3D列印汽車的Jim Kor團隊成員

打造3D列印汽車的Jim Kor團隊成員 以色列特拉維夫大學拍攝的3D心臟

以色列特拉維夫大學拍攝的3D心臟 3D印表機,已成功列印一輛F1賽車

3D印表機,已成功列印一輛F1賽車 3D列印胚胎幹細胞

3D列印胚胎幹細胞 3D列印槍械

3D列印槍械 3D列印

3D列印 3D列印火箭噴射器的測試

3D列印火箭噴射器的測試

3D列印手掌

3D列印手掌

一名行人從3D列印建築旁經過

一名行人從3D列印建築旁經過

車身上靠3D列印出的部件總數為40個

車身上靠3D列印出的部件總數為40個 3D列印技術列印一輛車需時44小時

3D列印技術列印一輛車需時44小時

全球首輛3D列印超級跑車誕生

全球首輛3D列印超級跑車誕生 3D列印筆記本電腦

3D列印筆記本電腦 精美3d列印內衣

精美3d列印內衣

英國工程師“列印”出無人飛機

英國工程師“列印”出無人飛機