專利背景

低溫儲罐是液化氣體的大型存儲設備,用於存儲液化天然氣(LNG)、液化石油氣(LPG如:液化乙烯、液氨和液化丙烯等)。隨著現代社會的發展,對能源的需求越來越大,2-5萬立方米液化氣儲罐已不能滿足需求。截至2011年5月,儲罐的容量越來越大,甚至出現了30萬立方米的低溫儲罐。《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》所述的低溫儲罐拱頂的氣壓頂升施工工藝僅涉及外罐和金屬拱頂。

2011年5月前技術中,大型低溫儲罐的外罐和拱頂,有兩種建造方法。一種是順序施工法,又稱正裝法,即先製造外罐,然後在外罐頂端拼裝拱頂,或在地面拼裝後,再進行吊裝。由於大型儲罐的直徑越來越大,其拱頂的重量也隨之增大,儲罐壁的高度也同樣隨之增大。拼裝拱頂時,在外罐上高空作業,其難度越來越高,且施工周期長,建造成本高。如在製造外罐的同時,在地面上拼裝拱頂,兩者平行施工,雖然能夠縮短施工時間,但在吊裝超大型儲罐拱頂時,對起重設備的載重要求越來越高,甚至無法吊裝。另一種稱為逆序法,又稱倒裝法,即首先在地面製造外罐的第一圈基礎,然後在第一圈基礎上拼裝拱頂,接著在建造下一圈外罐後,再利用機械的方法提升拱頂,依次不斷循序環,直至完成整個外罐。倒裝法僅適用於容積30000立方米以下的外罐壁為鋼製的低溫儲罐的施工,對於容積30000立方米以上或外罐壁為預應力鋼筋混凝土的低溫儲罐,不能採用倒裝法施工。

發明內容

專利目的

《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》的目的之一是提供一種大型低溫儲罐拱頂的氣壓頂升施工工藝,採用外罐施工和拱頂拼裝同步的方法,並輔以氣壓頂升拱頂之施工工藝,即解決施工周期長問題,又能解決儲罐拱頂的安裝問題。

《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》的目的之二是提供一種大型低溫儲氣罐的氣壓頂升施工工藝的拱頂平衡裝置,以保證拱頂安全地頂升。

技術方案

一種低溫儲罐的拱頂氣壓施工工藝,包括如下步驟:

(1)外罐建造和拱頂拼裝:鋼結構拱頂拼裝與外罐施工同步進行,或先進行外罐製造,或先進行拱頂拼裝;所述外罐安照正裝法施工,並在外罐頂端設定一環形拱頂固定板;拱頂拼裝:首先在外罐內部基礎上安裝拱頂組裝的臨時支撐,臨時支撐應與拱頂結構相符,且能夠完全承受拱頂的重量和保持拱頂板的外形尺寸,然後在臨時支撐上組裝和焊接拱頂,拱頂一般情況下根據設計尺寸事先預製成若干結構塊。

(2)拱頂焊接完成後拆除拱頂臨時支撐,在內部安裝內罐懸浮吊頂,懸浮吊頂通過拉桿與拱頂結構連線。

(3)安裝平衡導向裝置和密封裝置:在外罐頂端的環形拱頂固定板和拱頂上安裝平衡導向裝置;在拱頂與外罐內壁之間隙安裝密封裝置;並將外罐壁的施工通道和開設在拱頂的孔密封;

(4)安裝壓力監測系統:壓力監測系統一個設在風機操控人員旁邊,另一個設在外罐頂部臨時平台上;

(5)安裝動力系統:動力系統至少由一颱風機組成;

(6)吹頂:用風機向罐內密封空間鼓入空氣,使儲罐內外形成一定的氣壓差,該氣壓差產生的浮力大於拱頂及附著在拱頂上物體的重力,從而對拱頂產生向上的推力,直至到達拱頂安裝位置。

(7)焊接拱頂:首先,在拱頂與儲氣罐上端的抗壓板上進行進行臨時固定,再進行焊接,使兩者永久固定;

(8)拆除吹頂裝置。

一種大型低溫儲罐的氣壓頂升施工工藝的拱頂平衡導向裝置,所述平衡導向裝置由兩組構成一對,至少2對;每組平衡導向裝置由A型架、平衡鋼纜和雙導向滑輪組構成;其特徵在於:所述外罐上端設有一圈抗壓環,在外罐頂端設有一環形拱頂固定板,所述環形拱頂固定板的板面與水平面的傾斜角度為α;每對導向裝置對稱設定,即:兩個A型架分別對稱地固定在外罐頂端的環形拱頂固定板上,在拱頂的對應位置開設一對貫穿孔,且在該孔的拱頂內側面,各安裝一個雙導向滑輪組;所述外罐內壁的下端和其外壁對應位置各設有固定吊耳;一平衡鋼纜一端繞過A型架橫桿,與外罐外側壁的吊耳固定連線;另一端經罐頂上的貫穿孔,繞過拱頂內對應的雙導向滑輪組,與固定安裝在外罐內壁下側的吊耳固定連線;另一根平衡鋼纜則反向對稱連線。

所述外罐內側面的上端設定抗壓環。

所述A型架其兩側使用槽鋼或工字,其橫桿為鋼管,經焊接固接而成。

每對導向裝置在外罐和拱頂上沿圓周均勻分布。

另一種大型低溫儲罐的氣壓頂升施工工藝的拱頂平衡導向裝置,所述平衡導向裝置每組還可由一T型架、一滑車、一根平衡鋼纜、一中心滑輪座、一底部固定座和若干支撐軸組成;T型架均勻地固定在外罐頂端的環形拱頂固定板上,滑車固定安裝在拱頂的邊緣處,且在T型架的正下方;支撐軸由支撐架和軸構成,固定安裝在拱頂的上表面;中心滑輪座固定安裝在拱頂的中心處;平衡鋼纜一端繞過T型架,與外罐外壁的吊耳固定連線;另一端繞過滑車、支撐軸和中心滑輪座的滑輪,經貫穿孔,與儲罐底部的固定塊座連線。

T型架可使用槽鋼或工字鋼焊接而成;所述環形拱頂固定板的傾斜角度α與拱頂

坡度一致。所述拱頂與儲氣罐壁之間的密封由兩層材料構成,下層為柔性密封材料,上層為薄金屬皮。

改善效果

《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》所涉及的一種低溫儲罐的施工工藝,是利用正裝法來建造罐體,在建造罐體的同時,在罐體內拼裝拱頂,然後再利用氣壓頂升的原理,解決了大型低溫儲罐現場建造的難題,既有利於縮短工期,又降低了高空作業的風險。通過採用施加同等預緊力的平衡裝置,確保了拱頂在上升過程中的平衡和穩定,同時平衡裝置對拱頂起導向和定位作用,保證拱頂在上升過程中不發生旋轉。

附圖說明

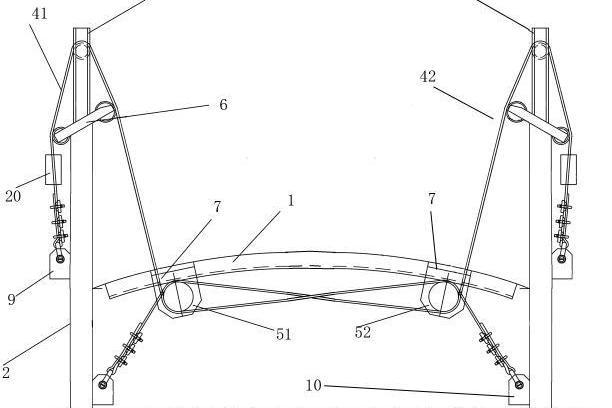

圖1為《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》的平衡導向裝置實施例之二的頂升示意圖;

圖2為該發明的平衡導向裝置實施例之一的結構示意圖;

圖3為該發明平衡導向裝置實施例之一的鋼繩連線示意圖;

圖4為該發明平衡導向裝置實施例之二的示意圖;

圖5為該發明平蘅導向裝置實施例之二的局部示意圖;

圖6為該發明平蘅導向裝置實施例之二的局部示意圖;

圖7為該發明的平衡導向裝置實施例之二的中心滑輪座座數目為4的中心滑輪座座組機構示意圖。

技術領域

《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》涉及一種低溫儲罐拱頂的頂升施工工藝,尤其涉及一種超大型的低溫儲罐拱頂的吹氣頂升施工工藝及其平衡導向裝置。

權利要求

1.一種低溫儲罐的拱頂氣吹頂升施工工藝,包括如下步驟:

(1)外罐建造和拱頂拼裝:鋼結構拱頂拼裝與外罐施工同步進行,或先進行外罐製造,或先進行拱頂拼裝;所述外罐安照正裝法施工,並在外罐頂端設定一環形拱頂固定板;拱頂拼裝:首先在外罐內部基礎上安裝拱頂組裝的臨時支撐,臨時支撐應與拱頂結構相符,且能夠完全承受拱頂的重量和保持拱頂板的外形尺寸,然後在臨時支撐上組裝和焊接拱頂,拱頂一般情況下根據設計尺寸事先預製成若干結構塊;

(2)拱頂焊接完成後拆除拱頂臨時支撐,在內部安裝內罐懸浮吊頂,懸浮吊頂通過拉桿與拱頂結構連線;

(3)安裝平衡導向裝置和密封裝置:在外罐頂端的環形拱頂固定板和拱頂上安裝平衡導向裝置;在拱頂與外罐內壁之間隙安裝密封裝置;並將外罐壁的施工通道和開設在拱頂的孔密封;

(4)安裝壓力監測系統:壓力監測系統一個設在風機操控人員旁邊,另一個設在外罐頂部臨時平台上;

(5)安裝動力系統:動力系統至少由一颱風機組成;

(6)吹頂:用風機向罐內密封空間鼓入空氣,使儲罐內外形成一定的氣壓差,該氣壓差產生的浮力大於拱頂及附著在拱頂上物體的重力,從而對拱頂產生向上的推力,直至到達拱頂安裝位置;

(7)

焊接拱頂:首先,在拱頂與儲氣罐上端的抗壓板上進行進行臨時固定,再進行焊接,使兩者永久固定;

(8)拆除吹頂裝置。

2.一種大型低溫儲罐的吹氣頂升施工工藝的拱頂平衡導向裝置,所述平衡導向裝置由兩組構成一對,至少2對;每組平衡導向裝置由A型架、平衡鋼纜和雙導向滑輪組構成;其特徵在於:所述外罐上端設有一圈抗壓環,在外罐頂端設有一環形拱頂固定板,所述環形拱頂固定板的板面與水平面的傾斜角度為α;每對導向裝置對稱設定,即:兩個A型架分別對稱地固定在外罐頂端的環形拱頂固定板上,在拱頂的對應位置開設一對貫穿孔,且在該孔的拱頂內側面,各安裝一個雙導向滑輪組;所述外罐內壁的下端和其外壁對應位置各設有固定吊耳;一平衡鋼纜一端繞過A型架橫桿,與外罐外側壁的吊耳固定連線;另一端經罐頂上的貫穿孔,繞過拱頂內對應的雙導向滑輪組,與固定安裝在外罐內壁下側的吊耳固定連線;另一根平衡鋼纜則反向對稱連線。

3.如權利要求2所述的一種大型低溫儲罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:所述外罐內側面的上端設定抗壓環。

4.如權利要求2所述的一種大型低溫儲罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:所述A型架其兩側使用槽鋼或工字,其橫桿為鋼管,經焊接固接而成。

5.如權利要求4所述的一種大型低溫儲罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:每對導向裝置在外罐和拱頂上沿圓周均勻分布。

6.如權利要求2所述的一種大型低溫儲氣罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:所述的環形拱頂固定板(6)兩端橫向嵌入鋼管的一部分。

7.一種大型低溫儲罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:所述平衡導向裝置每組還可由一T型架、一滑車、一根平衡鋼纜、一中心滑輪座、一底部固定座和若干支撐軸組成;T型架均勻地固定在外罐頂端的環形拱頂固定板上,滑車固定安裝在拱頂的邊緣處,且在T型架的正下方;支撐軸由支撐架和軸構成,固定安裝在拱頂的上表面;中心滑輪座固定安裝在拱頂的中心處;平衡鋼纜一端繞過T型架,與外罐外壁的吊耳固定連線;另一端繞過滑車、支撐軸和中心滑輪座的滑輪,經貫穿孔,與儲罐底部的固定塊座連線。

8.如權利要求3所述的一種大型低溫儲氣罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:T型架可使用槽鋼或工字鋼焊接而成。

9.如權利要求2或7所述的一種大型低溫儲氣罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:所述環形拱頂固定板的傾斜角度α與拱頂坡度一致。

10.如權利要求2或7所述的一種大型低溫儲氣罐的吹氣頂升施工工藝的拱頂平衡導向裝置,其特徵在於:所述拱頂與儲氣罐壁之間的密封由兩層材料構成,下層為柔性密封材料,上層為薄金屬皮。

實施方式

第一步,外罐建造和拱頂拼裝:鋼結構拱頂1拼裝可與外罐2的製造同步進行,當然也可以先建造外罐,或先拼裝拱頂。所述外罐按照正裝法施工,當外罐建造到設計高度時,在外罐內側面的上端設定抗壓環21和環形拱頂固定板6。如果外罐壁為鋼製結構,則無抗壓環21。所述拱頂1的環形拱頂固定板6具有向外側傾斜的坡度角α,所述坡度角α與拱頂的坡度相配合。根據拱頂結構,在外罐內部基礎上安裝拱頂組裝的臨時支撐,臨時支撐應與拱頂2結構相符,且能夠完全承受拱頂的重量和保持拱頂板的外形尺寸,然後在臨時支撐上組裝和焊接拱頂,拱頂一般情況下根據設計尺寸事先預製成若干結構塊。

第二步,拆除輔助設備:拱頂焊接完成後拆除拱頂臨時支撐,在內部安裝內罐懸浮吊頂,懸浮吊頂通過拉桿與拱頂結構連線。

第三步,安裝平衡導向裝置和密封裝置:平衡導向裝置的主要作用是,保證拱頂1在上升過程中保持平衡,防止拱頂在上升過程中發生旋轉,且使整個拱頂保持水平,對拱頂的上升起導向作用。見圖1,所述平衡導向裝置至少由2組導向裝置構成,通常為偶數組。所述導向裝置每對由兩個A型架3,兩根平衡鋼纜4和兩個雙導向滑輪組5構成。2個A型架3分別對稱地固定在外罐頂端的環形拱頂固定板6上,在拱頂的相應位置開設一對貫穿孔7,且在該孔的拱頂內側,各安裝一個雙導向滑輪組5,所述外罐2的內壁下端和外壁的中部對應位置各設有固定吊耳9、10。所述A型架使用槽鋼或工字鋼、鋼管焊接而成,A型架上的橫桿為鋼管,槽鋼或工字鋼。一平衡鋼纜一端繞過A型架3上的鋼管,與外罐外側壁的吊耳9或預埋在外罐上延的吊耳9固定連線;另一端經罐頂上的貫穿孔7,繞過拱頂1內對應的兩個雙導向滑輪組5,與固定安裝在外罐內壁對應位置下側的吊耳10固定連線;另一平衡鋼纜則反向對稱連線。上述環形拱頂固定板6與平衡鋼纜兩個接觸部位,各臨時嵌入一段導滑管,用於減少平衡鋼纜與其的

摩擦力。當氣壓吹頂結束後,應當去除。所述導向裝置在外罐的圓周方向上均勻分布。

A型架安裝時應保持豎直狀態,平衡鋼纜應從一點開始沿著一個方向順序安裝,單根平衡鋼纜中間不得有接頭。

拱頂1上的貫穿孔7應保證拱頂在上升過程中平衡鋼纜不與之發生摩擦而影響吹頂的順利進行。雙導向滑輪組應根據貫穿孔的位置進行安裝,同時保證平衡鋼纜位於貫穿孔中間,防止

鋼纜與拱頂摩擦。

在整個平衡系統中,平衡鋼纜在吹頂前需要一個預緊力,且每根鋼纜的預緊力應保持基本一致,以保證拱頂在上升過程中的平衡和穩定。

在拱頂1與外罐2內壁之間隙安裝密封裝置,並將外罐壁的施工通道和開設在拱頂的孔密封,避免氣壓泄漏。

安裝密封系統:密封系統是在吹頂過程中,在罐內保持一個密閉的空腔,使得罐內部保持一定的壓力,從而產生浮力使拱頂上升。良好的密封系統能夠保證吹頂的質量、提高工作效率和減少能耗。密封位置主要包括拱頂與儲氣罐壁之間的密封、罐壁施工通道的密封及其他需要密封的位置。所述拱頂與儲氣罐壁之間的密封由兩層材料構成,下層為柔性密封材料,上層為薄金屬皮。兩塊密封板之間採用搭接形式,用於柔性密封材料拼接處亦採用搭接形式,並用膠帶粘牢。外罐施工通道密封:採用鋼板作為臨時門板達到密封的要求,臨時門板與罐壁間縫隙採用膠帶或焊接形式進行密封。臨時門板與外罐壁採用搭接形式。其他需要密封的位置可根據實際情況進行,必須保證密封的有效性。

上述的安裝平衡裝置和安裝密封系統,這兩者之間的施工順序無要求,可同時施工或先後施工。

第四步,安裝壓力監測系統:在吹升拱頂時為了保證拱頂的平衡,拱頂的上升速度有嚴格的限制,就必須嚴格控制風壓和風量。則就需要一個能夠有效的監控內部壓力的系統,可採用連通管作為壓力監測系統。壓力測試系統在整個吹頂系統中設兩個,一個設在風機操控人員旁邊,讓風機操控人員更好的控制風量、風壓。一個設在頂部平台上,以便上面的監控人員隨時監控整個頂升過程。

第五步,安裝動力系統:動力系統是為吹頂提供動力,由若干風機組成。風機的選擇原則應能保證吹頂過程中最大風量和風壓的要求,為保證保證吹頂順利進行,通常滿足吹頂要求的情況下增加1~2颱風機作為備用。

上述的安裝壓力監測系統和安裝動力系統,這兩者之間的施工順序無要求,可同時施工或先後施工。

第六步,氣壓頂升:吹頂前應檢查密封系統、平衡系統及壓力測試系統及吹頂施工準備工作。

在拱頂上升的初始階段拱頂可能會有輕微的震動,會對平衡系統和密封系統產生影響,並有可能使部分工裝夾具產生鬆動,罐內需有人員在裡面檢查密封系統和平衡系統,以確保其功能正常。如果當壓力已經達到所需壓力後而拱頂還未上升,則應停止吹頂工作,待進一步檢查確認後再進行吹頂工作。如果在頂升過程中拱頂失去平衡,在平台上的工作人員必須在工作小組組長的指揮下利用花籃螺絲20通過拉緊或放鬆鋼纜的方式來調整拱頂。

第七步,焊接拱頂:當拱頂與抗壓環緊密接觸後,控制風機的風量,保持拱頂處於懸停狀態,並迅速用卡具將拱頂與抗壓環固定,並將拱頂焊接在抗壓環上。卡具在拱頂上應均勻分布,至少為3個,在吹頂前將卡具焊接在拱頂板上。在拱頂與抗壓環焊接牢固後關閉風機。

第八步:最後就是拆除吹頂裝置。

該實施例與實施一的區別之處,在於第二步,所述平衡裝置中所採用的導向裝置不同,見圖2和圖3。在該實施例中,導向裝置主要由T型架11、滑車12、支撐軸13、中心滑輪座座14及平衡鋼纜15組成;T型架固定在外罐頂端的環形拱頂固定板6上,T型架可使用槽鋼、鋼管或工字鋼焊接而成;滑車12固定安裝在拱頂的邊緣處,且在拱頂的正下方;支撐軸13由鋼管、鋼板、軸製作而成,固定安裝在拱頂的上表面;中心滑輪座14與固定安裝在拱頂的中心處中心滑輪座組15固定連線,拱頂中心處開設有一貫穿孔17,其直徑小於中心滑輪座組的內徑;平衡鋼纜15一端繞過T型架,與外罐外側壁的吊耳18固定連線;另一端繞過滑車、支撐軸中心滑輪座組上的中心滑輪座經罐頂中心的貫穿孔,與固定安裝在儲罐所在地面中心處的底部固定塊19固定連線。導向裝置數量為3個或3個以上,且導向裝置在儲罐的圓周方向上均勻分布。支撐軸在拱頂徑向上的數量至少為1個。

T型架上部橫向部件的方向是沿罐的徑向,並通過罐的中心軸線。T型架與A型架相比,繞在其上的鋼絲繩不與抗壓環接觸,而且鋼絲繩是垂直向下,這對鋼絲繩的導向作用是比較有利的,同時也避免鋼絲繩的意外損壞。中心滑輪座組16的單個滑輪的走繩方向都是指向同一個中心,每個滑輪都能自由的旋轉;中心滑輪座組16是由每箇中心滑輪座14構成的組合件,這種平衡裝置與實施一中平衡裝置把鋼絲繩交錯在罐的中心相比也有一定的好處,即避免的了鋼絲繩相互之間的摩擦力和鋼絲繩自身重力對預緊力的影響。底部固定塊固定安裝在中心滑輪座的正下方,與罐底中心的預埋螺栓相連線,是平衡鋼絲繩下部的固定點。支撐軸由鋼管、鋼板、軸製作而成,其作用是支撐鋼絲繩不與拱頂接觸,並引導鋼絲繩運轉。滾輪底座與拱頂可靠的焊接固定;滾輪安裝方向須指向罐的中心,並與對應的中心滑輪座成同一直線;導向滑車是改變

鋼絲繩走向的部件,在升頂過程中改變鋼絲繩走向和引導鋼絲繩運轉。導向滑車安裝在拱頂的外邊緣,並在T型架的正下方,並應與對應的支撐軸成同一直線。在整個平衡系統中,平衡鋼纜在吹頂前需要一個預緊力,且每根鋼纜的預緊力應保持基本一致,以保證拱頂在上升過程中的平衡和穩定。

榮譽表彰

2016年12月7日,《大型低溫儲罐拱頂氣壓頂升施工工藝及其平衡導向裝置》獲得第十八屆中國專利優秀獎。