《大型低溫儲罐拱頂氣壓頂升施工工法》是中國核工業第五建設有限公司、成都建築工程集團總公司完成的建築類施工工法,完成人是莫曉軍、熊道安、傅宇、周興、范龍堯。適用於儲量在10000立方米及以上大型雙壁雙頂低溫儲罐拱頂(及其內吊平頂)氣壓頂升安裝。

《大型低溫儲罐拱頂氣壓頂升施工工法》主要的工法特點是實現了外罐與拱頂、懸浮吊頂及頂部接管同步施工,可縮短工期,所有裝置的安裝均簡便快捷易實施。

2011年9月,《大型低溫儲罐拱頂氣壓頂升施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:大型低溫儲罐拱頂氣壓頂升施工工法

- 工法編號:GJEJGF362-2010

- 完成單位:中國核工業第五建設有限公司、成都建築工程集團總公司

- 主要完成人:莫曉軍、熊道安、傅宇、周興、范龍堯

- 套用實例:上海洋山LNG接收站項目

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

隨著中國國民經濟和工業的發展,石油化工和能源行業對原料、產品存儲容器越來越大,尤其是用於存儲液化石油氣(LPG)、液化天然氣(LNG)等低溫介質的低溫儲罐發展迅速,由於低溫罐容積越來越大,直徑和重量也隨著增大,傳統的安裝方法已經不能滿足施工需要。

2003年上海化學工業園區的賽科90萬噸/年乙烯項目有3台大型低溫儲罐,包括1台50000立方米液氨儲罐、1台30000立方米的乙烯儲罐和1台20000立方米的丙烯儲罐。該項目中50000立方米氨罐和30000立方米乙烯罐的外罐和拱頂如果採用倒裝法施工難度比較高且危險大,為降低施工難度和風險,保證項目順利實施,在總結傳統氣吹倒裝法的基礎上進行改進和創新,形成滿足《大型低溫儲罐拱頂氣壓頂升施工工法》。該工法在項目中成功運用,並在後續的寧波台塑項目80000立方米、福建LNG160000立方米項目(一期和二期)、四川達州項目10000立方米、上海洋山LNG165000立方米等項目中成功套用並不斷進行完善,形成了成熟的《大型低溫儲罐拱頂氣壓頂升施工工法》。

工法特點

《大型低溫儲罐拱頂氣壓頂升施工工法》解決了無法採用倒裝法進行施工的大型低溫儲罐現場建造的難題,在保證施工質量的同時降低了大型低溫儲罐拱頂安裝的施工難度和安全風險,也降低了工程造價。

《大型低溫儲罐拱頂氣壓頂升施工工法》實現了外罐與拱頂、懸浮吊頂及頂部接管同步施工,可縮短工期,工法中所有裝置的安裝均簡便快捷易實施。平衡系統採用同規格鋼絲繩多點位均布、施加同等預緊力實現拱頂上升過程中的平衡和穩定,並對拱頂起定位和導向作用;密封系統實現了拱頂在上升過程中罐內無人看護,保證施工作業人員安全;通過壓力檢測系統和監視系統實現對壓力和拱頂上升速度進行控制。

《大型低溫儲罐拱頂氣壓頂升施工工法》適用於所有大型低溫儲罐現場建造工程,尤其是10000立方米及以上容積的低溫儲罐。外罐筒體部分採用正裝法可保證施工質量,另外,由於拱頂在地面基礎上進行組裝和焊接,在保證質量的同時提高了工作效率降低了安全風險。該工法措施材料均為一般材質和常用規格,易於得到,有良好的經濟效益。

操作原理

適用範圍

《大型低溫儲罐拱頂氣壓頂升施工工法》適用於儲量在10000立方米及以上大型雙壁雙頂低溫儲罐拱頂(及其內吊平頂)氣壓頂升安裝。

工藝原理

《大型低溫儲罐拱頂氣壓頂升施工工法》的工藝原理敘述如下:

1.氣壓頂升工法是利用空氣壓差產生的推力使拱頂從地面上升到設計位置。

2.利用外罐筒體與拱頂結構,通過採取密封措施形成相對密閉的空間的結構特點,通過鼓風設備向此密閉空間強制送入大量的空氣從而在內外產生壓力差,當壓力差產生的總浮力大於需要頂升的重量並克服摩擦阻力後,拱頂開始上浮直至安裝高度,從而達到頂升拱頂的目的,可以通過風門控制進風量使氣頂升的速度得到控制。

3.平衡系統的主要作用是保證拱頂在上升過程中保持平衡,並維持上升過程中的平穩性,同時對拱頂起定位和導向作用,防止傾翻、旋轉錯位和卡死。

施工工藝

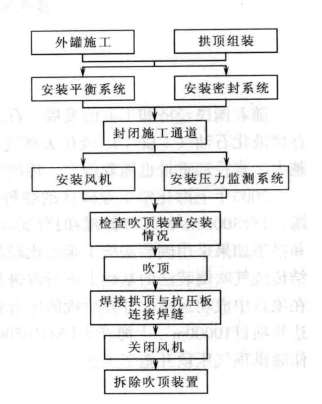

- 工藝流程

《大型低溫儲罐拱頂氣壓頂升施工工法》的工藝流程見圖1。

圖1 工藝流程圖

- 操作要點

《大型低溫儲罐拱頂氣壓頂升施工工法》的操作要點如下:

一、外罐筒體施工和拱頂組裝

1.外罐筒體採用正裝法施工,按照從下到上的順序施工。

2.拱頂組裝前根據設計圖紙將拱頂預製成半成品並妥善存放,存放應根據結構特點製作存放支架避免拱頂預製件在存放期間變形。

3.預製完成後,根據拱頂結構在儲罐基礎上安裝拱頂組裝的臨時支撐,支撐應與拱頂弧形結構相符,且能夠完全支持拱頂重量和保持拱頂外形尺寸。支撐安裝完成後按照對稱施工方法利用吊車將拱頂預製件吊裝到位,並採取臨時固定措施防止發生意外。

二、安裝平衡系統

1.平衡系統有兩種系統:貫穿式平衡系統(圖2)和發散式平衡系統(圖3)。

圖2 貫穿式平衡系統立面圖

圖3 發散式平衡系統立面圖

2.平衡系統的主要作用是保證拱頂在上升過程中保持平衡,並維持上升過程中的平穩性,同時對拱頂起定位和導向作用。

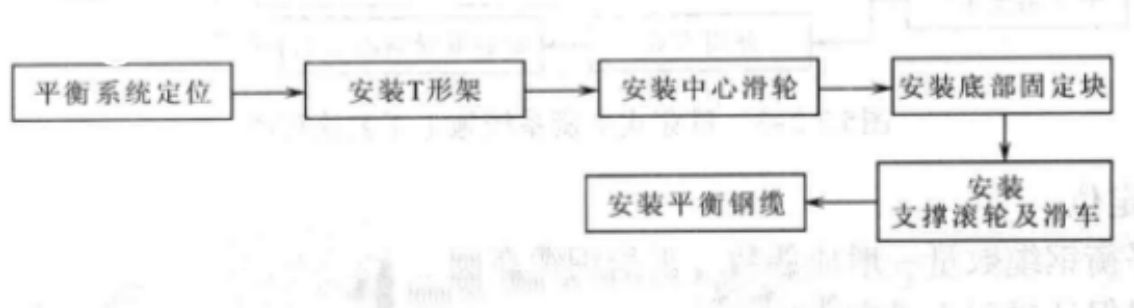

3.貫穿式平衡系統

貫穿式平衡系統由平衡鋼纜、雙導向滑輪組、A形架、花籃螺絲等組成。

1)施工工藝流程(圖4)

圖4 貫穿式平衡系統施工工藝流程圖

2)平衡系統定位

平衡系統中平衡鋼纜數量一般成偶數,平衡鋼纜在圓周上均勻分布,以保證拱頂上升的平穩。

為保證平衡系統定位準確、分布均勻,一般使用全站儀進行精確定位。

3)安裝A型架

A形架直接焊接在抗壓板上,A形架安裝時應保持豎直狀態(圖5平衡系統A形架)。

圖5 平衡系統A形架

4)開貫穿孔

平衡鋼纜穿過拱頂的位置,開設橢圓長孔,孔應保證拱頂在上升過程中平衡鋼纜不與拱頂發生摩擦而影響吹頂。孔的長度可根據拱頂上升距離計算確認,隨著拱頂的上升,平衡鋼纜與拱頂板間的夾角α將逐漸變小,平衡鋼纜與壁板間的距離L將逐漸變小,如圖6。

圖6 鋼纜與拱頂夾角變化和實際安裝示意圖

5)安裝雙導向滑輪組

雙導向滑輪組應根據貫穿孔的位置進行安裝,同時保證平衡鋼纜位於貫穿孔中間,防止鋼纜與拱頂摩擦。

6)安裝平衡鋼纜

平衡鋼纜從一點開始沿著一個方向順序安裝,單根平衡鋼纜中間不得有接頭。鋼纜一端固定在罐內側的錨固點上,一端通過花籃螺絲固定在抗壓板或者外罐外側的吊耳上。

在吹頂前對每根平衡鋼纜施加相同的預緊力。

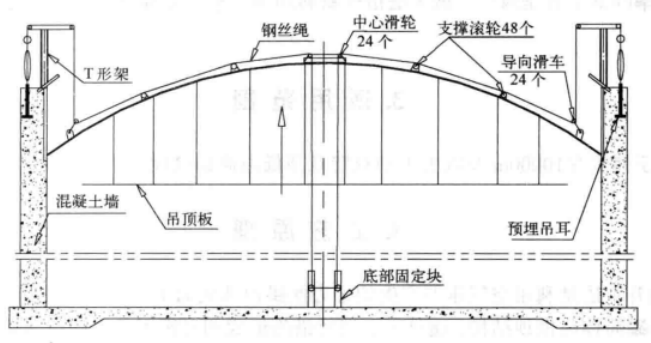

4.發散式平衡系統

發散式平衡系統由頂部支撐架、底部固定塊、滑車、滑輪等組成。

1)施工工藝流程(圖7)

圖7 發散式平衡系統施工工藝流程圖

2)平衡系統定位

與貫穿式平衡系統相同。

3)安裝T形架

(1)確保支架是垂直安裝並沿圓周對稱分布;

(2)確保支架上部的橫向部件的方向是沿罐的徑向,並通過罐的中心軸線。

以上兩項是氣壓升頂的重要元素,必須確保其安裝的正確性。

4)安裝中心滑輪

(1)單個滑輪的走繩方向都是指向同一個中心;

(2)每個滑輪都能自由的旋轉;

(3)滑輪的內側走繩應從鏜孔垂直的穿過,不會與鏜孔邊緣產生摩擦;

(4)每個滑輪輪軸都應塗上潤滑油。

中心滑輪是由單滑輪構成的組合件,在製作過程中須嚴格控制以上各項。

5)安裝底部固定塊

底部固定塊安裝在中心滑輪的正下方,與罐底中心的預埋螺栓相連線,是平衡鋼絲繩下部的固定點。

6)安裝支撐滾輪及滑車

支撐滾輪作用是支撐鋼絲繩不與拱頂接觸,並引導鋼絲繩運轉。

(1)滾輪底座與拱頂可靠的焊接固定;

(2)滾輪與側板之間有合適的間隙,輪子與軸之間能自由的旋轉;

(3)滾輪安裝方須指向罐的中心,並與對應的中心滑輪成同一直線;

(4)滾輪表面應清理乾淨,保持光滑,保證運行中不會損壞鋼絲繩。

導向滑車是改變鋼絲繩走向的部件,在升頂過程中改變鋼絲繩走向和引導鋼絲繩運轉。導向滑車安裝在拱頂的外邊緣,並在"T"形架的下方,與對應的支撐滾輪成同一直線。

7)安裝平衡鋼纜

(1)平衡鋼絲繩安裝

平衡鋼絲繩的一端固定在外罐,然後跨過"T"形支撐架,繞過拱頂上側邊緣的滑輪,再跨過拱頂上部的支撐滑輪,最後繞過拱頂中心的滑輪,與罐中心底部的固定塊連線固定。

首先安裝有拉力計的四個鋼絲繩,並對此四個鋼絲繩施加相同的預緊力,然後以四個有拉力計的鋼絲繩為基準安裝其他各組鋼絲繩。

(2)鋼絲繩的預緊和檢測

①為了使每根鋼絲繩的預緊力保持一樣力度,在氣升頂前必須檢測鋼絲繩的預緊力。以四組裝有拉力計的鋼絲繩的狀態檢測其他各組鋼絲繩。可用以下兩種方法進行檢測∶

②彎曲量檢測法。

檢測方法:使用拉力計,檢測其彎曲量δ。其他每根鋼絲繩都按此方法檢測,通過調節花籃螺絲,使彎曲量與基準鋼絲繩的彎曲量數值δ相同。

③振動數檢測

振動檢測是給立面上的基準鋼絲繩以10秒的振動數值,並以此為準,通過調整花籃螺絲,使其他鋼絲繩的振動數與其相同。這種方法需要在一定的高度才能夠檢測,對於操作比較複雜,僅作為一個參考的方法。

三、密封系統

1.密封系統是在吹頂過程中在罐內保持一個密閉的空腔,使得罐內部保持一定的壓力,從而產生浮力使拱頂上升。良好的密封系統能夠保證吹頂的質量、提高工作效率和減少能耗。

2.密封位置主要包括拱頂與壁板之間的密封、外罐施工通道的密封及其他需要密封的位置。

1)拱頂板和壁板間存在的縫隙是吹頂時空氣泄露的主要原因,在吹頂前必須封閉。由於拱頂和壁板都是圓弧形式,且壁板與拱頂板在吹升過程中有相對運動,所以此處的密封也是整個密封系統中的重點和難點。

2)兩塊密封板之間採用搭接形式,必須保證足夠的搭接長度。用於密封的薄膜拼接處亦採用搭接形式,並用膠帶粘牢。

3)外罐施工通道採用鋼板進行密封,鋼板與壁板及底板之間的縫隙採用焊接進行密封。密封使用的鋼板與外罐壁板間採用搭接形式。在臨時鋼板上開設進風口、壓力測試系統和人員通道。

四、壓力監測系統

在吹升拱頂時為了保證拱頂的平衡,拱頂的上升速度有嚴格的限制,就必須嚴格控制風壓和風量。則就需要一個能夠有效的監控內部壓力的系統,可採用連通管作為壓力監測系統。

1.為了能夠保證測量的準確性選擇直徑為12毫米的玻璃管,玻璃管中間用透明軟膠管連線。

2.計算玻璃管長度∶L:H=P/ρg。

式中H——頂升壓力產生的水柱高度;ρ——水的密度,ρ=1000千克/立方米;g——重力加速度,g=9.8牛/千克。

3.用透明軟膠管將兩根玻璃管連線成U形管形式,並固定在木板上,在木板上標出刻度線或固定捲尺來觀察水柱的上升情況,水柱應達到玻璃管長度的1/3,中間不得有氣泡存在。

4.在水柱的最低點處做標記,並在壓力達到要求時水柱應在的位置處用紅色筆做出標記;如果清水不利於觀察可在水中加入少量的紅色墨水。

5.玻璃管一頭通罐內,一頭接大氣。

6.壓力測試系統在整個吹頂系統中設兩個,一個設在風機操控人員旁邊,讓風機操控人員更好的控制風量、風壓。一個設在頂部平台上,以便上面的監控人員隨時監控整個頂升過程。

五、動力系統

動力系統是為吹頂提供動力,由若干風機組成。

風機的選擇原則應能保證吹頂過程中最大風量和風壓的要求,為保證吹頂順利進行,通常滿足吹頂要求的情況下增加1~2颱風機作為備用。

1.風壓計算∶P=N/S。

式中P——風壓;N——吹頂總重;S——頂升作用的面積(按拱頂最大橫截面積計算)。

2.風量計算:Q=kV/T。

式中Q——頂升需要的風量;k——風量泄漏係數;V——頂升所需要的空氣量;T——頂升所需要的時間。

3.根據計算的風壓和風量選擇風機,並確定需要的風機數量。風機安裝在外罐施工通道密封板上,風機與外罐施工通道密封之間根據實際情況製作風道進行連線。

六、吹頂

1.吹頂由於存在一定的風險,為保證吹頂順利進行,選擇經驗豐富的人員組成吹頂工作小組,主要負責吹頂各準備工作情況的檢查,各系統安裝質量,吹頂工作的協調。

2.吹頂前會同有關人員共同檢查密封系統、平衡系統、壓力測試系統及吹頂施工準備工作。

3.在拱頂上升的初始階段拱頂可能會有輕微的震動,會對平衡系統和密封系統產生影響,並有可能使部分工裝夾具產生鬆動,罐內需要4~6個人在裡面檢查密封系統和平衡系統,以確保其功能正常。

4.如果當壓力已經達到所需壓力後而拱頂還未上升,則應停止吹頂工作,待進一步檢查確認後再進行吹頂工作。

5.如果在頂升過程中拱頂失去平衡,在平台上的工作人員必須在工作小組組長的指揮下利用花籃螺絲通過拉緊或放鬆鋼纜的方式來調整拱頂。

6.所有的檢查工作和準備工作應在吹頂的前一天結束。

7.在吹頂前確認每個人都知道自己的職責和工作,並清楚在何種情況下開始自己的工作。

8.吹頂工作應在工作小組組長的統一指揮下進行。

9.吹頂前確認所有的對講機是否都能正常工作,並檢查電池是否充滿電。

10.準備一台發電機備用、並確保在停電的情況下能馬上正常工作。

11.吹頂過程中拱頂的上升速度必須嚴格按照要求執行,在拱頂上升過程中或拱頂還沒有完全用卡具與抗壓環連線前,不允許有人員在拱頂上。如果由於特殊原因需要人員在上面工作時必須將安全帶固定在可靠的位置上。

12.在吹頂過程中人員不能站在A形架後面。

13.當平衡鋼纜離開抗壓環後,將用於保護鋼纜的鋼管拿掉。鋼管見圖8。

圖8 鋼管制作圖

14.當拱頂與抗壓環緊密接觸後,控制風機的風量,保持拱頂處於平衡狀態,並迅速用卡具將拱頂與抗壓環固定,並將拱頂點、焊在抗壓環上。卡具在拱頂上應均勻分布,每隔1.2米設一個卡具。在吹頂前將U形卡焊接在拱頂板上。

15.在拱頂與抗壓環焊接牢固後關閉風機。

材料設備

《大型低溫儲罐拱頂氣壓頂升施工工法》所用的主要的材料和設備見表1。

序號 | 材料/設備名稱 | 規格型號 | 用途 |

1 | 銷子 | 圓錐銷 | 固定密封裝置、雙導向滑輪組安裝、拱頂固定等,數量根據儲罐直徑決定 |

2 | 卡 | U形 | 拱頂固定、施工通道密封等 |

3 | 吊耳 | 板式 | 平衡鋼纜固定 |

4 | 鋼板 | δ=6 | 施工通道密封 |

5 | 鋼板 | δ=8 | 風道製作等 |

6 | 槽鋼 | 16# | A形架製作等 |

7 | 鋼管 | ф63x3 | 鋼管保護等 |

8 | 鋼管 | ф108x8 | A形架製作上 |

9 | 玻璃管 | ф20 | 壓力計製作 |

10 | 塑膠管 | ф12 | 壓力計製作 |

11 | 鋼絲繩 | 6x37FC | 平衡系統 |

12 | 膠帶 | 工業包裝用 | 密封 |

13 | 紅墨水 | / | 壓力計製作 |

14 | 麻繩 | ф15 | 調節壓力等 |

15 | 風機 | 離心式 | 動力,包括備用 |

16 | 柴油發電機 | 功率 | 備用電源 |

17 | 雙導向滑輪 | / | 平衡系統 |

18 | 花籃螺絲 | 5噸 | 調節平衡系統 |

19 | 手拉葫蘆 | 1噸 | 安裝平衡系統等 |

20 | 鋼絲繩卡子 | 與平衡鋼纜直徑配套使用 | 固定平衡鋼纜,每根鋼絲端至少3個 |

21 | 卸扣 | 5噸 | 固定平衡鋼纜 |

22 | 手扳葫蘆 | 2噸 | 預緊鋼纜 |

23 | 電焊機 | 手工焊機 | 焊接 |

24 | 全站儀 | 徠卡 | 測量定位 |

25 | 活口扳手 | M16一M32 | 吹頂設備安裝 |

26 | 大錘 | 4磅 | 固定拱頂 |

27 | 對講機 | 1000米範圍 | 各區域負責人之間通信 |

參考資料:

質量控制

《大型低溫儲罐拱頂氣壓頂升施工工法》的質量控制要求如下:

1.外罐直徑和垂直度誤差誤差應符合《大型焊接壓儲罐設計與建造》API620或《低溫工作條件下立式平底圓筒型儲罐》BS EN14620規範和設計的相關規定。

2.拱頂板搭接焊縫應進行100%的目視檢查和真空測漏試驗,保證拱頂焊接質量。

3.密封系統必須保證嚴密,膠帶貼上前將貼上區域的污漬清除乾淨,保持貼上區域乾燥,以保證膠帶貼上牢固。

4.鋼纜兩端使用不少於3個鋼絲繩夾,保證固定牢固,防止鋼纜在吹頂過程中受力脫落。

安全措施

採用《大型低溫儲罐拱頂氣壓頂升施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.認真貫徹"安全第一、預防為主"的方針,根據國家有關規定、條例,結合施工單位實際情況和工程的具體特點,組成專職安全員和班組兼職安全員以及工地安全用電負責人參加的安全生產管理網路,執行安全生產責任制,明確各級人員職責,抓好工程的安全生產。

2.作業開始前進行工作危險分析(JHA),評估各類風險值及產生的危害程度,並採取措施降低風險值和危害程度,並對作業人員進行交底和培訓。

3.高空作業應設定平台,人員佩戴安全帶,並對高空作業進行培訓。

4.氧氣瓶與乙炔瓶隔離存放,嚴格保證氧氣瓶不沾染油脂,氧氣瓶和乙炔瓶豎立放置,高溫天氣應做防高溫措施,乙炔發生器有防回火安全裝置。

5.施工現場的臨時用電嚴格按照《施工現場臨時用電安全技術規範》的有關規定執行。

6.動火作業區域放置滅火器。

7.高空作業時,作業區域附近設定小型工具箱,用於存放小型工具及零散材料,防止高空墜物傷人。

8.作業前建立高空作業應急預案,在現場配備高空救援應急設施,並安排專人進行維護和管理。

環保措施

《大型低溫儲罐拱頂氣壓頂升施工工法》的環保措施如下:

1.在工程施工過程中嚴格遵守國家和地方政府下發的有關環境保護的法律、法規和規章,加強對施工燃油、工程材料、設備、廢水、生產生活垃圾、廢渣的控制和治理,遵守有關防火及廢棄物處理的規章制度。

2.現場固定安裝的施工設備如發電機、空壓機等,設備下方設定接油盤防止機油、燃油泄漏造成環境污染。

3.現場設定專門區域堆放垃圾,有毒有害固體和液體廢棄物、可回收垃圾應分類回收存放,交由具備資質單位處理,生活垃圾定期請當地環衛單位清理和處理。

4.現場安排專人對施工作業區域進行不間斷的清掃,保持作業環境整潔。

效益分析

《大型低溫儲罐拱頂氣壓頂升施工工法》的效益分析如下:

- 經濟效益

1.採用倒裝法首先完成最上層壁板的安裝工作,然後安裝抗壓板,再來組裝拱頂和吊頂,然後按照從上到下的順序逐層組裝壁板,施工邏輯順序是完成到開始,即一個工作完成後才可以開始後面的工作,無法最佳化工期。而採用外罐正裝拱頂氣壓頂升法施工,外罐按照從下到上的順序安裝壁板,在完成第一圈和第二圈壁板後,可同時安裝拱頂,拱頂安裝完成後安裝吊頂,待外罐安裝完成後,即可進行吹頂工作,可見拱頂和吊頂的安裝工作與外罐壁板的安裝工作在一定時間內是同時進行的,從而可以縮短工期。

2.外罐採用倒裝法施工,安裝每層壁板都必須準備倒裝使用的液壓系統或者氣吹系統,而採用拱頂氣壓頂升法施工僅在吹頂時安裝一次吹頂相應的設施即可。

3.對於外罐無法採用倒裝法施工的大型低溫罐,採用此工法比外罐採用正裝安裝後再在高空安裝拱頂和吊頂的施工方法在經濟效益上更具優勢。

4.由此可見,此工法可縮短工期、減少施工設備投入、降低人工成本和施工措施費用。

- 社會效益

1.解決了大型低溫儲罐現場大噸位(最大單重約800噸)、大直徑(最大直徑約82米)罐頂吊裝的難題。

2.降低了大型低溫儲罐建造的高空作業的施工難度,平衡裝置的使用使施工安全可靠,極大的降低了安全風險。

3.能夠縮短工期,減少大型吊裝運輸設備投入,降低成本。

4.避免了液壓系統由於漏油造成的環境污染問題。

5.簡單、易於操作,吹頂用的風機和工具、機具為常規設備可重複使用,減少企業生產投人。

套用實例

《大型低溫儲罐拱頂氣壓頂升施工工法》的套用實例如下:

- 實例1:福建LNG接收站216000m3LNG儲罐項目(一期)

一、工程概況

福建LNG接收站工程由中海油和福建閩中投資有限公司共同投資興建,一期工程包括2台160000立方米的液化天然氣(LNG)儲罐及配套裝置、碼頭、對外輸送管道組成。該項目由中國成達工程有限公司和美國CBI組成聯合體作業該項目EPC總承包商,中國核工業第五建設有限公司和成都建築工程集團總公司承擔2台160000立方米的液化天然氣儲罐現場建造部分的機械安裝部分。該項目中160000立方米LNG儲罐的外罐採用預應力混凝土。

1.結構形式∶雙殼層拱頂儲罐;

2.儲存容積∶16.0萬立方米(160000立方米);

3.外罐尺寸∶ф82000×37500(指混凝土牆壁內直徑和外罐壁高度);

4.外罐為厚度800毫米鋼筋混凝土牆,內側鋼板襯貼;

5.內罐形式∶鋼製圓柱儲罐,懸浮吊頂;

6.拱頂高度∶H=10906毫米;

7.頂升總重量∶570噸。

二、套用介紹

該項目由於結構形式決定拱頂安裝只能採用吹頂法施工,該項目平衡系統採用12組,供16根鋼纜,單根鋼纜長度122米,風機10台,吹頂速度為200毫米/分鐘,吹頂時間約為3.5小時(圖9~圖11)。

參考資料:

- 實例2:上海洋山LNG接收站項目

一、工程概況

1.結構形式∶雙殼層拱頂儲罐;

2.儲存容積∶16.5萬立方米(165000立方米);

3.外罐尺寸∶ф80000×42610(指混凝土牆壁內直徑和外罐壁高度);

4.外罐為厚度800毫米鋼筋混凝土牆,內側鋼板襯貼;

5.內罐形式∶鋼製圓柱儲罐,懸浮吊頂;

6.拱頂高度∶H=10906毫米;

7.頂升總重量∶570噸。

二、工法套用

上海洋山LNG接收站項目在2006年11月成功套用此工法吹頂成功,該項目中平衡裝置採用發散式(圖12、圖13)。

參考資料:

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《大型低溫儲罐拱頂氣壓頂升施工工法》被評定為2009-2010年度國家二級工法。