專利背景

2013年1月前

太陽能作為一種新興的可再生綠色能源已經成為了人們開發和研究的熱點。伴隨著太陽能電池業的快速發展,成本低且適於規模化生產的多晶矽成為行業內最主要的

光伏材料之一,並逐步取代傳統的直拉單晶矽在太陽能電池材料市場中的主導地位。

截至2013年1月,多晶矽錠的製備方法主要為採用GTSolar所提供的定向凝固系統法(簡稱DSS)爐晶體生長技術,該方法通常包括加熱、熔化、凝固長晶、退火和冷卻等步驟。在凝固長晶過程中,伴隨著坩堝底部的持續冷卻,熔融狀態的矽料自發形成隨機形核並且隨機形核逐漸生長。但由於初始形核沒有得到控制,形核過程中容易產生位錯,導致晶向雜亂,晶粒不均勻,因此通過該方法製備得到的多晶矽錠質量較低。利用該多晶矽錠製得的太陽能電池的光電轉換效率低。此外,日本學者FUJIWARA以及台灣學者藍崇文提出利用枝晶生長鑄錠的方法。其方法為在初始形核時提高過冷度,使得矽主要以枝晶方式生長,晶向控制為(110)以及(112),

晶粒較大,一般為數厘米,並以狹長型為主,初始位錯少,增殖也慢。但該方法存在以下缺陷:(1)不容易在大尺寸工業中生產;(2)枝晶生長快,不同的枝晶容易相互擠壓,產生應力和缺陷;(3)晶粒過大,一旦大晶粒內部有位錯,很容易在整個大晶粒內部擴展,並占據整個晶粒。

發明內容

專利目的

《多晶矽錠及其製備方法和多晶矽片》旨在提供一種多晶矽錠的製備方法,該製備方法能夠有效利用微晶核生長大量細小晶粒,最終獲得高質量的多晶矽錠,並且所使用的提供微晶核的微晶形核層材料尺寸不限,來源廣泛,成本低,適於大規模生產。該發明同時提供了通過該製備方法獲得的高質量的多晶矽錠,以及利用所述多晶矽錠製備獲得的多晶矽片。

技術方案

第一方面,《多晶矽錠及其製備方法和多晶矽片》提供了多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設微晶形核層,所述微晶形核層為微晶矽、無定形矽、微晶矽化物材料和無定形矽化物材料中的一種或幾種;所述微晶形核層的厚度為第一高度值;

(2)在所述微晶形核層上方填裝矽料,加熱使所述矽料熔化形成矽熔體,待所述矽料完全熔化後形成的固液界面剛好處在或深入微晶形核層時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶;

(3)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

《多晶矽錠及其製備方法和多晶矽片》中,所述微晶形核層是指提供微晶或接近微晶形核點的材料層。

步驟(1)在坩堝底部設定微晶形核層。所述微晶形核層的材料即提供矽錠生長的微晶核的材料為微晶矽、無定形矽、微晶矽化物材料和無定形矽化物材料中的一種或幾種。

所述微晶矽、無定形矽、微晶矽化物材料和無定形矽化物材料的鋪設方式為隨意鋪設,無需人為地進行排布,所述微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料的尺寸不限。此外微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料的來源、形狀不限。所述微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料的純度為3N以上。

優選地,所述微晶矽化物材料或無定形矽化物材料為熔點高於矽熔點的矽化物材料。當微晶矽化物材料或無定形矽化物材料熔點高於矽熔點時,加熱過程中,微晶形核層矽化物不會熔化,這就不會使矽熔體中引入雜質,從而能有效保證矽錠質量。

優選地,所述微晶矽化物材料為微晶玻璃或微晶陶瓷。

優選地,所述無定形矽化物材料為無定形玻璃或熔融石英。

優選地,所述微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料為棒狀、塊狀、片狀、條狀或顆粒狀。

優選地,所述無定形矽由西門子法、改良西門子法或流化床法製備得到。

微晶形核層的厚度即第一高度值不限,可根據實際情況確定。優選地,所述第一高度值為1~150毫米。更優選地,所述第一高度值為5~150毫米。進一步優選地,所述第一高度值為5~30毫米。

當所述微晶形核層為熔點高於矽熔點的微晶矽化物材料或無定形矽化物材料或兩者混合時,由於其熔點比矽高,因此在鑄錠過程中,矽化物不會熔化,所以為避免不必要的浪費,鋪設厚度可小一點。優選地,當微晶形核層為熔點高於矽熔點的微晶矽化物材料或無定形矽化物材料時,所述第一高度值為0.01~30毫米。更優選地,當微晶形核層為熔點高於矽熔點的微晶矽化物材料或無定形矽化物材料時,所述第一高度值為0.1~1毫米。

《多晶矽錠及其製備方法和多晶矽片》所述的坩堝指容置多晶矽錠生長的容器,其形狀和種類不限。

步驟(2)在所述微晶形核層上方填裝矽料,加熱使所述矽料熔化形成矽熔體,待所述矽料完全熔化後形成的固液界面剛好處在或深入微晶形核層時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶。

優選地,當所述微晶形核層為微晶矽或無定形矽或兩者混合時,待所述矽料完全熔化形成的固液界面深入微晶形核層且距所述坩堝底部的高度為大於等於1毫米時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶。

更優選地,當所述微晶形核層為微晶矽或無定形矽或兩者混合時,所述矽熔體熔化的固液界面深入微晶形核層距所述坩堝底部的高度為大於等於5毫米時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶。

優選地,當所述微晶形核層為微晶矽化物材料或無定形矽化物材料或兩者混合時,待所述矽料完全熔化,所述矽化物不熔化時,即形成的固液界面剛好處在微晶形核層時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶。

《多晶矽錠及其製備方法和多晶矽片》中“剛好處在微晶形核層時”,是指所述矽熔體熔化的固液界面距所述坩堝底部的高度等於第一高度值時。

通常,矽料熔化的溫度為1500~1560℃。因此,如果微晶形核層為微晶矽或無定形矽,以及熔點低於或等於矽熔點的微晶矽化物材料或無定形矽化物材料時,鑄錠過程中也會熔化,因此需要探測其矽熔體固液界面位置,待矽料剛好全部熔化或微晶形核層部分熔化但未全部熔化時,開始調節熱場讓其形核長晶。

優選地,在矽料的熔化階段,每隔0.2~1小時,探測一次所述矽熔體熔化的固液界面的位置。

具體地,採用石英棒探測所述矽熔體熔化的固液界面的位置。

優選地,在矽料的熔化階段前期,每隔0.5~1小時,探測一次所述矽熔體熔化的固液界面的位置。

優選地,在矽料的熔化階段後期,每隔0.2~0.5小時,探測一次所述矽熔體熔化的固液界面的位置。

而微晶矽化物材料或無定形矽化物材料為熔點高於矽熔點的矽化物時,鑄錠過程中一般不熔化,因此不需要探測固液界面位置,只需要使得矽料全部熔化,便開始調節熱場讓其形核長晶。

優選地,調節熱場的操作為調節加熱功率降溫,降溫的幅度為2~30開爾文/分鐘。

具體地,降低加熱裝置的加熱功率或直接關閉加熱裝置,或打開熱量散熱裝置,使矽錠生長的熱場達到過冷狀態,在該過冷狀態下以微晶核為基礎長晶,長晶過程中控制坩堝內的溫度沿垂直與坩堝底部向上的方向逐漸上升形成溫度梯度。

由於微晶材料或無定形材料具有一定近程有序,因此每個近程有序的範圍內都相當於一個小微晶,可作為長晶的微晶核。當矽料融化時,矽熔體與微晶形核層的微晶材料或無定形材料接觸;當進一步降低溫度時,矽熔體在微晶材料或無定形材料上生長。由於微晶材料或無定形材料中存在微晶或接近微晶的大量的微晶核,矽熔體在這些微晶核的作用下,生長出大量的細小的晶粒。經過後續的擇優和淘汰生長,得到了晶粒細小,均勻,位錯密度低的晶體。

步驟(3)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

由於多晶矽錠利用微晶核生長出了大量細小晶粒,這些細小晶粒產生類似“縮頸”的作用,通過晶界排除位錯。同時具有優勢晶向,在此基礎上經過擇優和生長淘汰可進而生長出有益晶向占主導地位的晶體,因此可以防止位錯的大量增殖,得到高質量多晶矽錠。

由於《多晶矽錠及其製備方法和多晶矽片》中在坩堝底部鋪設了微晶形核層,提供了均勻分布的細小的形核點,因此可得到晶粒更細小且晶粒尺寸更均勻的晶體,晶體缺陷更少增殖緩慢,從而光電轉換效率更高。

第二方面,《多晶矽錠及其製備方法和多晶矽片》提供了多晶矽錠,所述多晶矽錠按照前述多晶矽錠的製備方法製得。所述多晶矽錠具有均勻晶格,位錯密度≤10個/平方厘米。

第三方面,《多晶矽錠及其製備方法和多晶矽片》提供了多晶矽片,所述多晶矽片為以前述多晶矽錠為原料進行開方-切片-清洗後製得。

有益效果

(1)《多晶矽錠及其製備方法和多晶矽片》提供的多晶矽錠的位錯密度低,質量高;

(2)該發明提供的多晶矽錠的製備方法可製備獲得位錯密度低、質量高的多晶矽錠,且微晶形核層的微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料的尺寸、來源、形狀均不限,因而取材方便;此外,

微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料可隨意的無規則的鋪設在坩堝底部,無需人為地進行排布,因此簡單方便,易於操作,適於大規模生產;

(3)該發明提供的多晶矽片適用於製備太陽能電池,製得的太陽能電池光電轉換效率高。

附圖說明

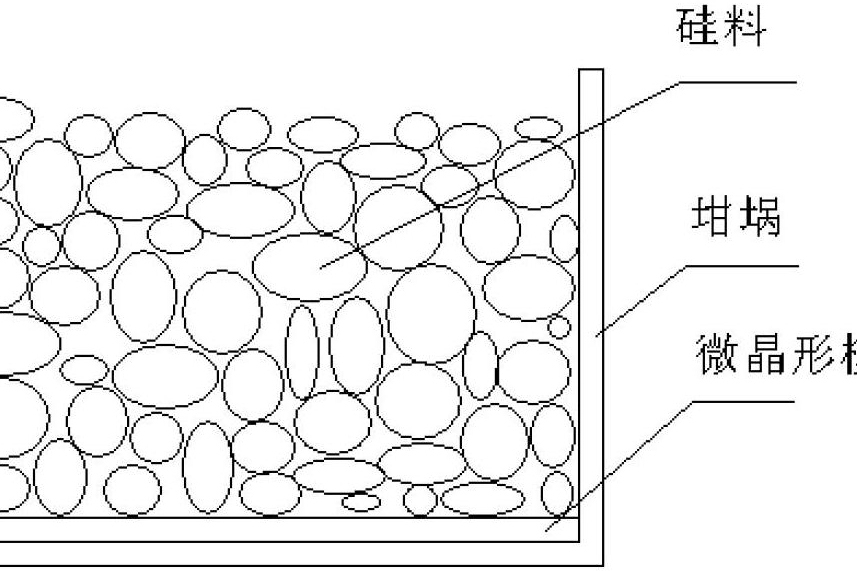

圖1為《多晶矽錠及其製備方法和多晶矽片》實施例一裝料後的示意圖;

圖2為該發明實施例一製得的多晶矽錠的少子壽命圖;

圖3為該發明實施例一製得的多晶矽片的光致發光光譜檢測圖。

技術領域

《多晶矽錠及其製備方法和多晶矽片》涉及多晶矽鑄錠領域,尤其涉及多晶矽錠及其製備方法和多晶矽片。

權利要求

1.多晶矽錠的製備方法,其特徵在於,包括以下步驟:

(1)在坩堝底部鋪設微晶形核層,所述微晶形核層為微晶矽、

無定形矽、微晶矽化物材料和無定形矽化物材料中的一種或幾種;所述微晶形核層的厚度為第一高度值;

(2)在所述微晶形核層上方填裝矽料,加熱使所述矽料熔化形成矽熔體,待所述矽料完全熔化後形成的固液界面剛好處在或深入微晶形核層時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶;

(3)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

2.如權利要求1所述的多晶矽錠的製備方法,其特徵在於,當所述微晶形核層為微晶矽或無定形矽或兩者混合時,待所述矽料完全熔化形成的固液界面深入微晶形核層且距所述坩堝底部的高度為大於等於1毫米時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶;當所述微晶形核層為微晶矽化物材料或無定形矽化物材料或兩者混合時,待所述矽料完全熔化,所述矽化物不熔化時,即形成的固液界面剛好處在微晶形核層時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶。

3.如權利要求2所述的多晶矽錠的製備方法,其特徵在於,當所述微晶形核層為微晶矽或無定形矽或兩者混合時,待所述矽料完全熔化形成的固液界面深入微晶形核層且距所述坩堝底部的高度為大於等於5毫米時,調節熱場形成過冷狀態,使所述矽熔體在微晶形核層基礎上開始長晶。

4.如權利要求1或2所述的多晶矽錠的製備方法,其特徵在於,所述微晶矽化物材料或無定形矽化物材料為熔點高於矽熔點的矽化物。

5.如權利要求4所述的多晶矽錠的製備方法,其特徵在於,所述微晶矽化物材料為微晶玻璃或微晶陶瓷;所述無定形矽化物材料為無定形玻璃或熔融石英。

6.如權利要求1所述的多晶矽錠的製備方法,其特徵在於,所述微晶矽或無定形矽,以及微晶矽化物材料或無定形矽化物材料為棒狀、塊狀、片狀、條狀或顆粒狀。

7.如權利要求1所述的多晶矽錠的製備方法,其特徵在於,所述第一高度值為1~150毫米。

8.如權利要求4所述的多晶矽錠的製備方法,其特徵在於,當所述微晶形核層為熔點高於矽熔點的微晶矽化物材料或無定形矽化物材料或兩者混合時,所述第一高度值為0.01~30毫米。

9.多晶矽錠,其特徵在於,所述多晶矽錠按照如權利要求1~8中任一權利要求所述的製備方法製得。

10.多晶矽片,其特徵在於,所述多晶矽片為以如權利要求9所述的多晶矽錠為原料進行開方-切片-清洗後製得。

實施方式

實施例一

多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設由西門子法生產的無定形棒狀高純矽材料,形成微晶形核層;在微晶形核層上方填裝矽料,直到全部裝完;圖1為該實施例裝料後示意圖,其中,微晶形核層的厚度為120毫米;

(2)將上述裝有矽料的坩堝裝入鑄錠爐中,啟動鑄錠程式,抽真空,然後加熱到1530℃,使矽料慢慢熔化形成矽熔體。在熔化階段,採用石英棒探測矽熔體形成的固液界面位置,在熔化階段前期,每隔1小時進行一次探測,在熔化階段後期,每隔0.5小時進行一次探測;

(3)當檢測到矽熔體熔化的固液界面距坩堝底部高度為15毫米時,開始慢慢打開隔熱籠並降溫,使矽熔體的溫度降低,溫度降低幅度大約為5開爾文/分鐘,形成一定的過冷度,矽熔體開始在無定形棒狀高純矽材料基礎上開始長晶;

(4)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

將上述製得的多晶矽錠冷卻後,進行開方得到多晶矽塊,切片-清洗後得到多晶矽片,以該多晶矽片為原料採用絲網印刷工藝製作成太陽能電池。

採用WT2000檢測所得多晶矽錠的少子壽命,檢測結果如圖2所示,從圖2中可以看出,該多晶矽錠少子壽命高,位錯少。

對所得多晶矽錠,採用

光學顯微鏡(放大200倍)進行位錯觀察,其檢測結果為2.2x10個/平方厘米。

採用光致發光光譜儀檢測所得多晶矽片的位錯情況,其結果如圖3所示,從圖3中可以看出,該多晶矽片的位錯少,晶粒小且均勻。

對所得太陽能電池,採用德國halm公司電池片檢測儀器測定其光電轉換效率。測定結果為太陽能電池的光電轉換效率為17.8%。

實施例二

多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設由西門子法生產的無定形棒狀高純矽材料經破碎後得到的塊狀料,形成微晶形核層;在微晶形核層上方填裝矽料,直到全部裝完;微晶形核層的厚度為50毫米;

(2)將上述裝有矽料的坩堝裝入鑄錠爐中,啟動鑄錠程式,抽真空,然後加熱到1540℃,使矽料慢慢熔化形成矽熔體。在熔化階段,採用石英棒探測矽熔體形成的固液界面位置,在熔化階段前期,每隔1小時進行一次探測,在熔化階段後期,每隔0.5小時進行一次探測;

(3)當檢測到矽熔體熔化的固液界面距坩堝底部高度為30毫米時,開始慢慢打開隔熱籠並降溫,使矽熔體的溫度降低,溫度降低幅度大約為6開爾文/分鐘,形成一定的過冷度,矽熔體開始在無定形棒狀高純矽材料基礎上開始長晶;

(4)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

將上述製得的多晶矽錠冷卻後,進行開方得到多晶矽塊,切片-清洗後得到多晶矽片,以該多晶矽片為原料採用絲網印刷工藝製作成太陽能電池。

對所得多晶矽錠,採用光學顯微鏡(放大200倍)進行位錯觀察,其檢測結果為8.5x10個/平方厘米。

對所得太陽能電池,採用德國halm公司電池片檢測儀器測定其光電轉換效率。測定結果為太陽能電池的光電轉換效率為18.0%。

實施例三

多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設由熔融法製備得到的無定形石英片,形成微晶形核層;在微晶形核層上方填裝矽料,直到全部裝完;微晶形核層的厚度為0.1毫米;

(2)將上述裝有矽料的坩堝裝入鑄錠爐中,啟動鑄錠程式,抽真空,然後加熱到1500℃,使矽料全部慢慢熔化。

(3)當矽料全部熔化後,即矽熔體熔化的固液界面距坩堝底部高度為0.1毫米時,開始慢慢打開隔熱籠並降溫,使矽熔體的溫度降低,溫度降低幅度大約為10開爾文/分鐘,形成一定的過冷度,矽熔體開始在無定形石英片基礎上開始長晶;

(4)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

將上述製得的多晶矽錠冷卻後,進行開方得到多晶矽塊,切片-清洗後得到多晶矽片,以該多晶矽片為原料採用絲網印刷工藝製作成太陽能電池。

對所得多晶矽錠,採用光學顯微鏡(放大200倍)進行位錯觀察,其檢測結果為5.2x10個/平方厘米。

對所得太陽能電池,採用德國halm公司電池片檢測儀器測定其光電轉換效率。測定結果為太陽能電池的光電轉換效率為17.5%。

實施例四

多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設由流化床法得到高純矽材料,形成微晶形核層;然後在微晶形核層上方填裝矽料,直到全部裝完;微晶形核層的厚度為15毫米;

(2)將上述裝有矽料的坩堝裝入鑄錠爐中,啟動鑄錠程式,抽真空,然後加熱到1500℃,使矽料慢慢熔化。在熔化階段,採用石英棒探測矽熔體熔化的固液界面位置,在熔化階段前期,每隔1小時進行一次探測,在熔化階段後期,每隔0.5小時進行一次探測;

(3)當檢測到矽熔體熔化的固液界面距坩堝底部高度為10毫米時,開始慢慢打開隔熱籠並降溫,使矽熔體的溫度降低,溫度降低幅度大約為15開爾文/分鐘,形成一定的過冷度,矽熔體開始在微晶矽基礎上開始長晶;

(4)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

將上述製得的多晶矽錠冷卻後,進行開方得到多晶矽塊,切片-清洗後得到多晶矽片,以該多晶矽片為原料採用絲網印刷工藝製作成太陽能電池。

對所得多晶矽錠,採用光學顯微鏡(放大200倍)進行位錯觀察,其檢測結果為3.5x10個/平方厘米。

對所得太陽能電池,採用德國halm公司電池片檢測儀器測定其光電轉換效率。測定結果為太陽能電池的光電轉換效率為17.6%。

實施例五

多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設微晶玻璃,形成微晶形核層;然後在微晶形核層上方填裝矽料,直到全部裝完;微晶形核層的厚度為0.5毫米;

(2)將上述裝有矽料的坩堝裝入鑄錠爐中,啟動鑄錠程式,抽真空,然後加熱到1500℃,使矽料慢慢熔化。

(3)當矽料全部融化後,即矽熔體熔化的固液界面距坩堝底部高度為0.5毫米時,開始慢慢打開隔熱籠並降溫,使矽熔體的溫度降低,溫度降低幅度大約為15開爾文/分鐘,形成一定的過冷度,矽熔體開始在微晶玻璃基礎上開始長晶;

(4)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

將上述製得的多晶矽錠冷卻後,進行開方得到多晶矽塊,切片-清洗後得到多晶矽片,以該多晶矽片為原料採用絲網印刷工藝製作成太陽能電池。

對所得多晶矽錠,採用光學顯微鏡(放大200倍)進行位錯觀察,其檢測結果為8.2x10個/平方厘米。

對所得太陽能電池,採用德國halm公司電池片檢測儀器測定其光電轉換效率。測定結果為太陽能電池的光電轉換效率為17.3%。

實施例六

多晶矽錠的製備方法,包括以下步驟:

(1)在坩堝底部鋪設微晶玻璃和無定形玻璃,形成微晶形核層;然後在微晶形核層上方填裝矽料,直到全部裝完;微晶形核層的厚度為0.5毫米;

(2)將上述裝有矽料的坩堝裝入鑄錠爐中,啟動鑄錠程式,抽真空,然後加熱到1500℃,使矽料慢慢熔化。

(3)當矽料全部融化後,即矽熔體熔化的固液界面距坩堝底部高度為0.5毫米時,開始慢慢打開隔熱籠並降溫,使矽熔體的溫度降低,溫度降低幅度大約為15開爾文/分鐘,形成一定的過冷度,矽熔體開始在微晶玻璃和無定形玻璃基礎上開始長晶;

(4)待全部矽熔體結晶完後,經退火冷卻得到多晶矽錠。

榮譽表彰

2016年12月7日,《多晶矽錠及其製備方法和多晶矽片》獲得第十八屆中國專利優秀獎。