基本介紹

- 中文名:壓下量

- 外文名:reduction

- 含義:軋制後軋件高度的減少量

- 套用領域:熱軋鋼材

概念,影響壓下量的因素,咬入條件,軋輥強度,電機功率,軋件壓下量的影響,

概念

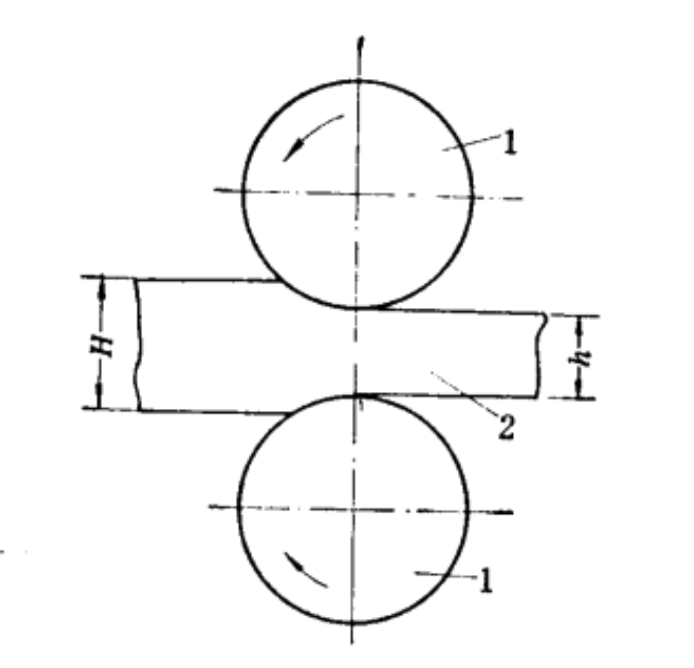

在軋制過程中,加工變形的程度通常用壓下量或壓下率來表示。壓下量Δh等於軋制前板厚h1減去軋制後板厚h2即:

壓下量

壓下量影響壓下量的因素

影響壓下量的因素可分為設備能力和產品質量兩方面。設備能力方面包括咬入條件、軋輥強度和電機功率三因素。

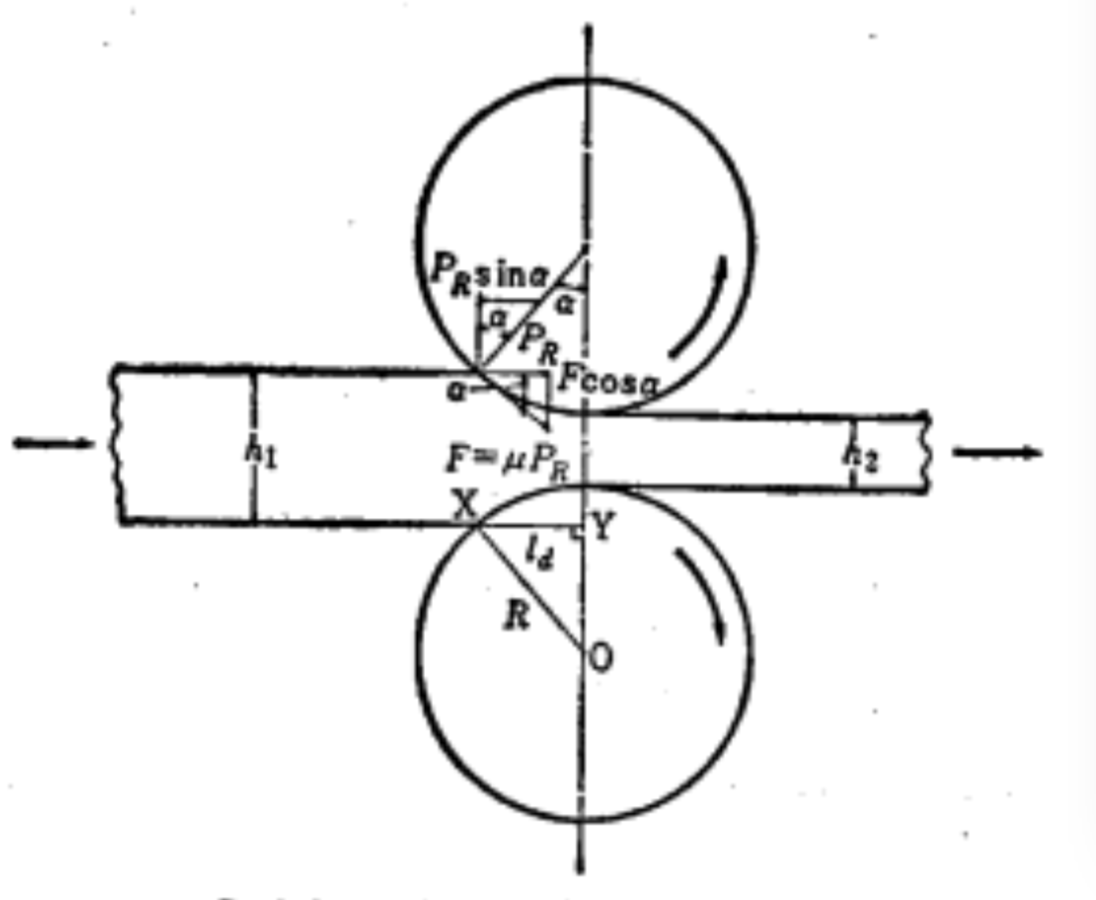

咬入條件

由咬入條件所決定的最大允許壓下量為:

式中 -最大允許咬入角;

-最大允許咬入角;

μ-軋件與軋輥的摩擦係數;

R1-工作輥半徑。

軋輥強度

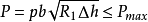

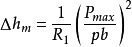

為滿足軋輥的強度條件,金屬對軋輥的總壓力,必須小於由軋輥強度所決定的最大允許壓力,即:

式中 P-平均單位壓力;

b-帶鋼寬度;

Pmax-由軋輥強度所決定的最大允許壓力。

故由軋輥強度所決定的最大允許壓下量為:

電機功率

設計軋鋼機時,電動機功率應按合理的壓下規程進行選擇。對現有軋機,電動機功率已定,應按壓下規程校驗電動機的過載和發熱。一般對現有連軋機進行強化軋制過程時,壓下規程往往受電動機能力的限制。壓下規程除了決定予設備能力外,還與產品的質量有關。為保證帶鋼的質量,制定壓下規程時,必須考慮帶鋼尺寸精度和機械性能等因素。

往往由於軋輥的磨損,以及溫度和鋼種等因素所引起的軋制力的波動,會使帶鋼的厚度不均。因此最後一兩道,應從保證帶鋼精度的要求出發來選擇壓下量。一般常採用減少壓下量的方法和所謂“壓平”道次,來減少帶鋼的厚度不均、消除波浪形彎曲及瓢曲等缺陷,以提高帶鋼的精度。

當軋輥磨損時,“壓平”道次可以補償軋輥的磨損,但當軋輥未磨損並有足夠的凸度可以補償彎曲撓度時,則“壓平”道次不應該採用。

當軋制溫度低於正常的溫度和所軋鋼種的變形抗力比原先設計輥型的鋼種高時,減少終軋道次的壓下量或採用“壓平”道次,可以保證帶鋼的精度。

軋件壓下量的影響

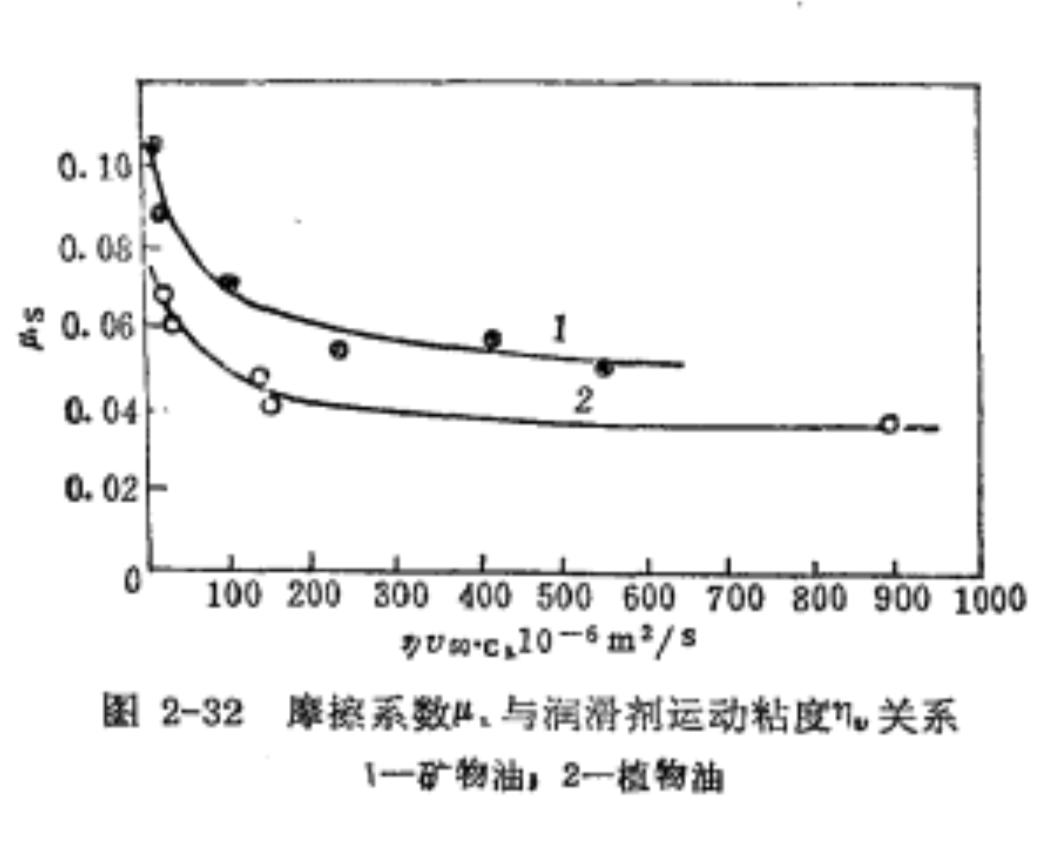

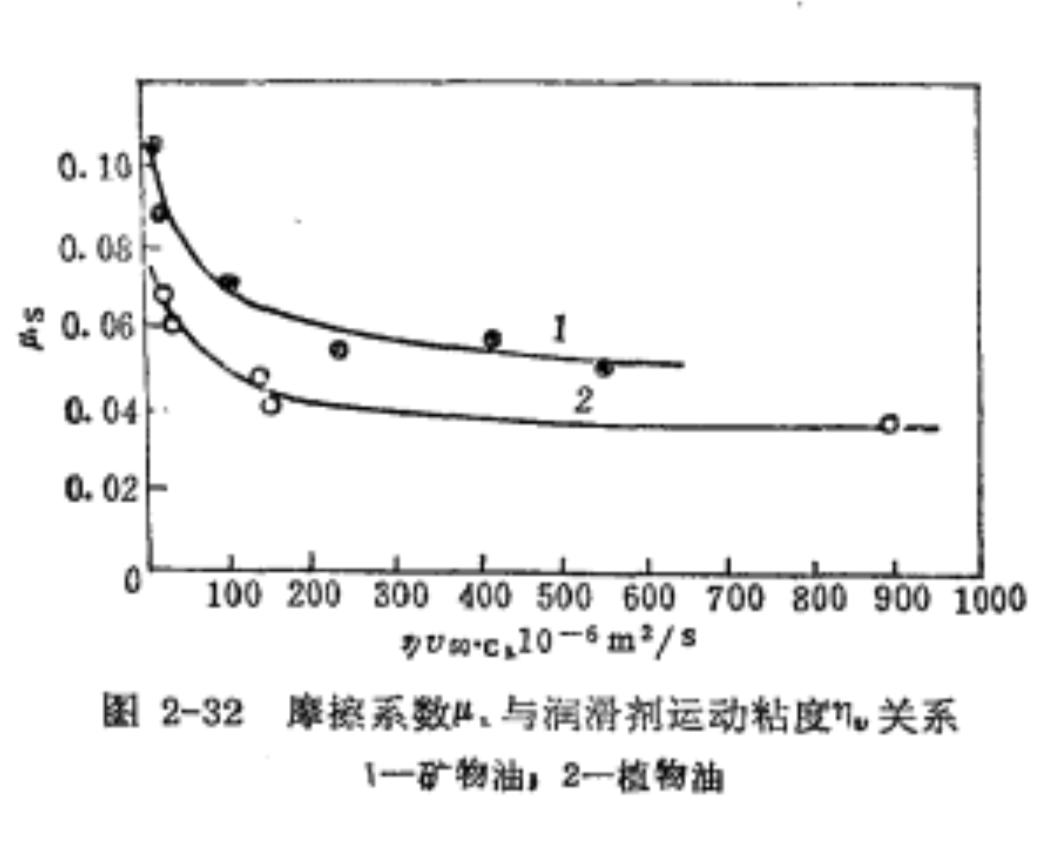

試驗表明,冷軋過程中,當採用工藝潤滑劑潤滑時,隨壓下量增加,摩擦係數可以增加,可以不變,亦可以減小。壓下量對摩擦係數的影響,決定於軋輥和軋件表面的粗糙度。 摩擦係數與運動潤滑劑粘度關係

摩擦係數與運動潤滑劑粘度關係

摩擦係數與運動潤滑劑粘度關係

摩擦係數與運動潤滑劑粘度關係在表面經研磨的軋輥(Rz=0.2~0.4μm)上軋制時,通常都是採用粘度較大的潤滑劑。在軋件表面也是光滑的情況下,試驗表明,壓下量對摩擦係數沒有明顯的影響。因為這時幾乎不存在接觸表面的機械咬合。在經研磨的軋輥上軋制較粗糙的軋件時,在壓下量較小時,隨壓下量的增加,摩擦係數急劇減小。這主要是因為隨壓下量增大,軋件表面的凸起在更大程度上被碾平,存在於凹窩內的潤滑劑更多的被擠出,從而使潤滑條件得到改善。

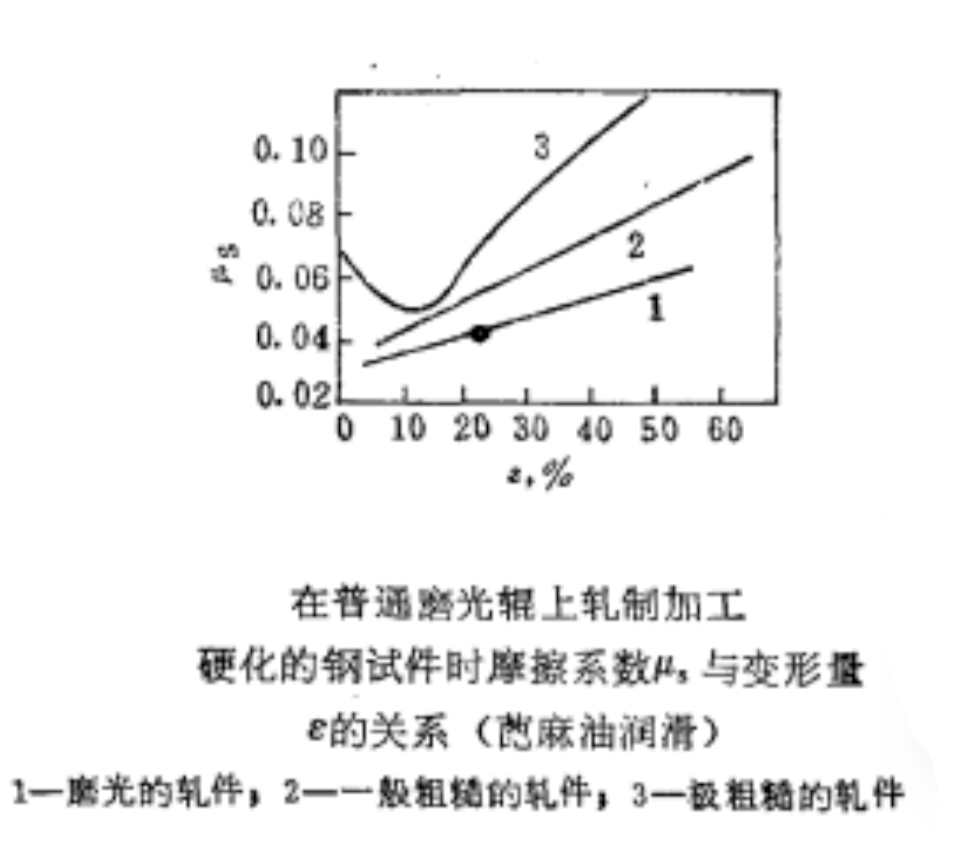

在普通的磨光輥(Rz=1.6μm)上軋制時,摩擦係數通常隨壓下量的增大而明顯的增火。因為隨壓下量的增加,機械咬合增強。當軋件表面極粗糙時,可以看到與在表面經研磨的軋輥上軋制表面較粗糙的軋件情況相類似,即在壓下量較小時,摩擦係數隨壓下量的增加而迅速減小,隨後又隨壓下量的增加而增大。

普通磨光棍摩擦係數與變形量的關係

普通磨光棍摩擦係數與變形量的關係