基本概念 目的 塑膠電鍍的目的是將塑膠表面披覆上金屬,不但增加美觀,且補償塑膠的缺點,賦予金屬的性質,充分發揮塑膠及金屬的特性於一體,今日已有大量塑膠電鍍產品套用在電子、汽車、家庭用品等工業上。

過程 (1)清潔(cleaning):去除塑膠成型過程中留下的污物及指紋,可用鹼劑洗淨再用酸浸中和及水洗乾淨。

(2)溶劑處理(solvent treatment):使塑膠表面能濕潤(wetting)以便與下一步驟的調節劑(conditioner)作用。

(3)調節處理(conditioning):將塑膠表面粗化成內鎖的凹洞以使鍍層密著住不易剝離,也稱為化學粗化。

(4)敏感化(sensitization):將還原劑吸附在表面,常用(stannous chloride)或其它錫

化合物 ,就是sn離子吸附於塑膠表面具有還原性表面。

與金屬製件相比,塑膠電鍍製品不僅可以實現很好的金屬質感,而且能減輕製品重量,在有效改善塑膠外觀及裝飾性的同時,也改善了其在電、熱及耐蝕等方面的性能,提高了其表面機械強度。但電鍍用塑膠材料的選擇卻要綜合考慮材料的加工性能、電鍍的難易程度以及尺寸

精度 等因素。而ABS塑膠因其結構上的優勢,不僅具有優良的綜合性能,易於加工成型,而且材料表面易於侵蝕而獲得較高的鍍層結合力,所以目前在電鍍中套用極為普遍。

隨著工業的迅速發展、塑膠電鍍的套用日益廣泛,成為塑膠產品中表面裝飾的重要手段之一.目前國內外已廣泛在ABS、聚丙烯、聚碸、聚碳酸酯、尼龍、酚醛

玻璃纖維 增強塑膠、聚苯乙烯等塑膠表面上進行電鍍,其中尤以ABS塑膠電鍍套用最廣,

電鍍 效果最好.

塑膠電鍍(plastic plating)的優點:

1.成型容易、成形好。

2.重量輕。

3.耐蝕性佳。

4.耐藥性好。

5.電絕緣性優良。

6.價格低廉。

7.可大量生產。

缺點:

1.耐候性差、易受光線照射而脆化。

2.耐熱性不好。

3.機械強度小。

4.耐磨性很差。

5.吸水率高。

影響因素 注射機選用 注射機選用不當,有時會因為壓力過高、噴嘴結構不合適或混料使製件產生較大的內應力,從而影響鍍層的結合力。

塑件選材 塑膠的種類很多,但並非所有的塑膠都可以電鍍。有的塑膠與金屬層的結合力很差,沒有實用價值;有些塑膠與金屬鍍層的某些物理性質如

膨脹係數 相差過大,在高溫差環境中難以保證其使用性能。目前用於電鍍最多的是ABS,其次是PP。另外PSF、PC、PTFE等也有成功電鍍的方法,但難度較大。

塑件造型 在不影響外觀和使用的前提下,塑件造型設計時應儘量滿足如下要求。

(1) 金屬光澤會使原有的縮癟變得更明顯,因此要避免製品的壁厚不均勻狀況,以免出現縮癟,而且壁厚要適中,以免壁太薄(小於1.5 mm),否則會造成剛性差,在電鍍時易變形,鍍層結合力差,使用過程中也易發生變形而使鍍層脫落。

(2) 避免盲孔,否則殘留在盲孔內的處理液不易清洗乾淨,會造成下道工序污染,從而影響電鍍質量。

(3) 電鍍

工藝 有銳邊變厚的現象。電鍍中的銳邊會引起尖端放電,造成邊角鍍層隆起。因此應儘量採用

圓角 過渡,圓角半徑至少0.3 mm 以上。平板形塑件難電鍍,鍍件的中心部分鍍層薄,越靠邊緣鍍層越厚,整個鍍層呈不均勻狀態,應將平面形改為略帶圓弧面或用桔皮紋製成亞光面。電鍍的表面積越大,中心部位與邊緣的光澤差別也越大,略帶拋物面能改善鍍面光澤的均勻性。

(4) 塑件上儘量減少

凹槽 和突出部位。因為在電鍍時深凹部位易露塑,而突出部位易鍍焦。凹槽深度不宜超過槽寬的1/3,底部應呈圓弧。有格柵時,孔寬應等於梁寬,並小於厚度的1/2。

(5) 鍍件上應設計有足夠的裝掛位置,與掛具的接觸面應比金屬件大2~3倍。

(6) 塑件的設計要使製件在沉陷時易於

脫模 ,否則強行脫模時會拉傷或扭傷鍍件表面,或造成塑件內應力而影響鍍層結合力。

(7) 當需要滾花時,滾花方向應與脫模方向一致且成直線式.滾花條紋與條紋的距離應儘量大一些。

(8) 塑件儘量不要用金屬鑲嵌件,否則在鍍前處理時嵌件易被腐蝕。

(9) 塑件表面應保證有一定的表面粗糙度。

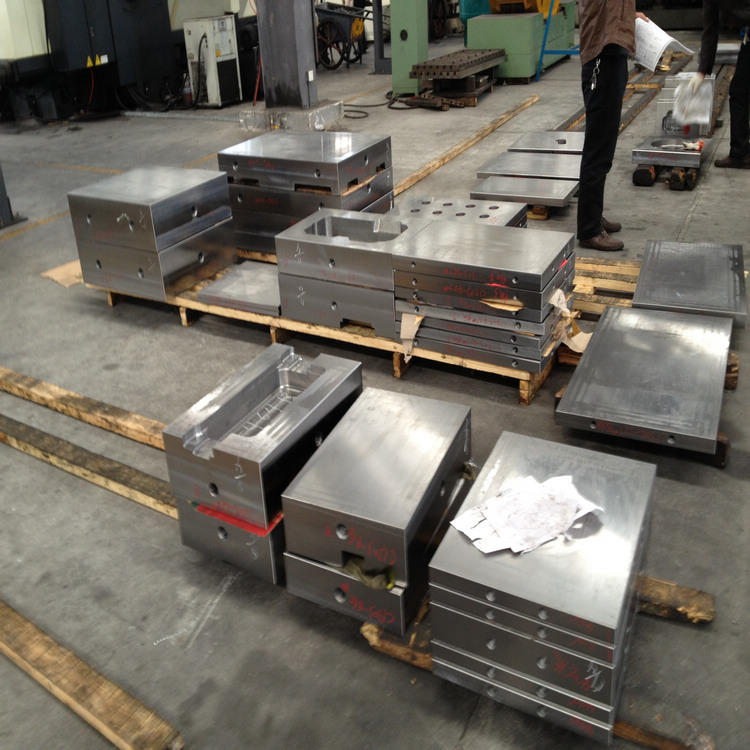

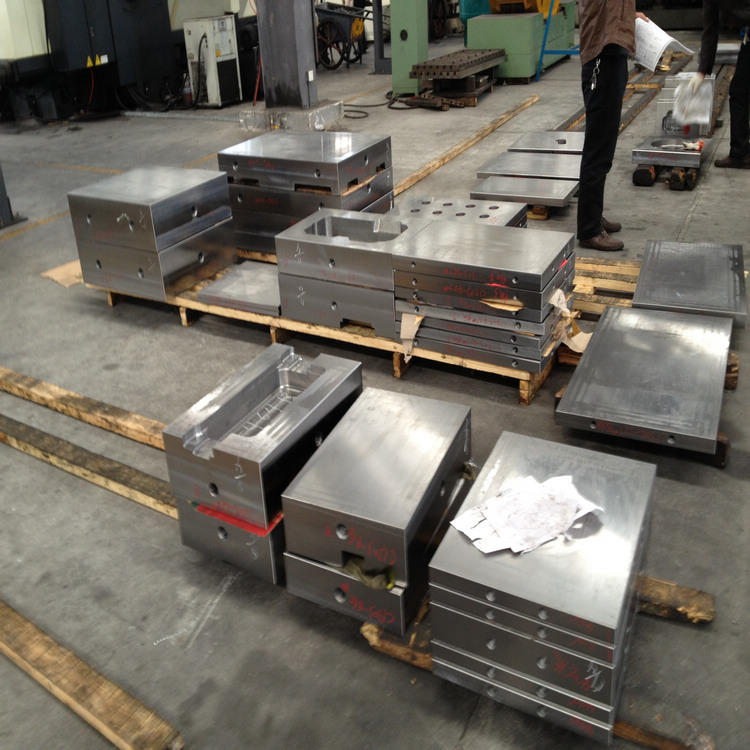

模具設計 為了確保塑膠鍍件表面無缺陷、無明顯的定向組織結構與內應力,在設計與製造模具時應滿足下面要求。

(1) 模具材料不要用鈹青銅合金,宜用高質量真空

鑄鋼 製造,型腔表面應沿出模方向拋光到鏡面光亮,不平度小於0.2mm,表面最好鍍硬鉻。

(2) 塑件表面如實反映模腔表面,因此電鍍塑件的模腔應十分光潔,模腔表面

粗糙度 應比製件表面表面粗糙度高1~2級。

(3) 分型面、熔接線和型芯鑲嵌線不能設計在

電鍍 面上。

(4) 澆口應設計在製件最厚的部位。為防止熔料充填模腔時冷卻過快,澆口應儘量大(約比普通注射模大10%),最好採用圓形

截面 的澆口和澆道,澆道長度宜短一些。

(5) 應留有排氣孔,以免在製件表面產生氣絲、氣泡等疵病。

分析 材料分析 國際上塑膠電鍍在20世紀50年代已形成規模生產,我國在20世紀60年代中期也開始進行塑膠電鍍的生產,當時主要用於鈕扣、帶扣等小產品,質量要求以不起皮象

金屬 一樣就可以了。隨著時代的發展,產品質量的不斷提高,對鍍層質量的要求也要相應的提高。

在改革開放之前,產品質量的提高,是由行政命令下達指標的形式來實現的,但改革開放後的今天情況就不同了,“上級”沒有了,指標也沒有了,而客戶的要求就成了產品質量的指標,這指標你可以達到,也可以不達到,然而是關係到廠家及其

工藝 的生存或淘汰。

因此,凡提出的質量要求都是非常實質性的或是真正有效的,而且在經濟上還要可行的。當今塑膠電鍍質量要求不斷提升的動力在於我國外資企業的發展,因為在國際上,尤其是臨近我國的日本與台灣省,都希望利用大陸的現有條件來加工產品,並達到要求的質量水平,這就暴露出我們

塑膠 電鍍質量的不足,迫使我們提高質量。

塑膠電鍍質量的現狀:國際上工業先進國家的塑膠電鍍質量水平確實很高,在我國廣東地區有些外資單位鍍件的質量水平也是不錯的,浙江也有部分單位不差。主要表現在外觀上能與國外先進產品相媲美,並能達到外資企業質量的要求。至於內在質量因測試手段和測試的規範還不健全,質量參差不齊。

近年來,塑膠電鍍已被廣泛套用在塑膠零件的裝飾性電鍍上。ABS塑膠是塑膠電鍍中套用最廣的一種。ABS塑膠是丙烯腈(A)、丁二烯(B)、苯乙烯(S)的三元共聚物。對電鍍級ABS塑膠來說,丁二烯的含量對電鍍影響很大,一般應控制在18%~23%。

丁二烯 含量高,流動性好,易成型,與鍍層附著力好。由於ABS是非導體,所以電鍍前必須附上導電層。形成導電層要經過粗化、中和、敏化、活化、化學鍍等幾個步驟,比金屬電鍍複雜,在生產中容易出現問題。我們從塑膠電鍍的工藝出發,分析原因並找出了解決的辦法。

1、鍍件易漂浮,與掛具接觸的地方易被燒焦因為塑膠的比重小,所以在溶液中易浮起。燈罩外形就象一個小盤一樣,內表面凹進去,邊上有兩個小孔,開始只用一根銅絲卡著兩個小孔進行電鍍。由於電鍍中氣體的放出,燈罩易與銅絲脫離,加之銅絲也輕,不足以使燈罩浸入

溶液 里。後來在銅絲上附上重物,解決了漂浮問題。銅絲與燈罩的接觸點被燒焦,並露出塑膠,是因導電不良引起的。為了解決工件漂浮與導電問題,我們設計了專門的夾具。夾具有一定的重量,上燈罩後不再浮起,再用兩個較寬的導電片卡在燈罩的孔上,使各處電流均勻,接觸點就不會燒焦了。

2、燈罩化學鍍銅時出現氣泡,電鍍後氣泡變大,並可以揭起塑膠電鍍的工藝流程為:除油→水洗→粗化→水洗→敏化→自來水洗→去離子水洗→活化→水洗→化學鍍銅→水洗→電鍍→水洗→乾燥。由以上可知,化學鍍銅前的任何步驟出現問題都會導致鼓泡。引起結合力不好的原因有很多,經常易出現問題的是除油過程和粗化過程。除油不徹底,會引起掉皮、脫落。燈罩採用的是化學除油(塑膠件不適宜用有機溶劑除油),操作時,溫度升高到65~70℃,不斷地抖動工件,直到水洗後不掛水珠為止。粗化是ABS塑膠

電鍍 中很重要的過程。粗化不足,結合力下降;粗化過度,又會使孔變大變形,結合力也會降低。由於敏化液中二價錫極不穩定,所以敏化液易失效,如不調整,會導致活化失敗。活化不足,會使化學鍍層沉積不全;而活化過度,使活性金屬在表面還原過多而形成不連續膜層,也會使結合力下降。我們從除油開始,嚴格按除油液配方和操作條件,又檢查粗化工序的時間、溫度,新配製了敏化液和

活化液 ,結果化學鍍銅後仍出現氣泡。幾次反覆試驗,結果一樣,最後斷定鼓泡不是由除油、粗化、敏化、活化引起的。此時懷疑是否料的成分及成型工藝有問題,因為ABS塑膠的成分及成型工藝與電鍍有直接的關係。ABS顆粒易吸水,要求壓注前水份含量低於0.1%,必須在80℃熱風乾燥箱中烘乾2~4h,周圍環境也必須乾燥。ABS塑膠中不能混入其它成分。我們通過調查發現注塑廠將大量成型的ABS塑膠件堆放在潮濕的庫房地面上,而且注塑前的原料未經烘乾。在我們的指導下,將要注塑的原料在80℃下烘乾2~4h,經檢驗符合電鍍要求後再進行注塑。改進後的燈罩

電鍍 後鼓泡問題再沒有出現。

成型工藝 注塑製件由於成型工藝特點不可避免地存在內應力,但工藝條件控制得當就會使塑件內

應力 降低到最小程度,能夠保證製件的正常使用。相反,如工藝控制不當,就會使製件存在很大的內應力,不僅使製件強度性能下降,而且在儲存和使用過程中出現翹曲變形甚至開裂,從而造成

鍍層 的開裂,甚至脫落。所以工藝參數的控制應使製件內應力儘可能小。要控制的

工藝 條件有原材料乾燥、模具溫度、加工溫度、注射速度、注射時間、注射壓力、保壓壓力、保壓時間、冷卻時間等。

塑型後處理 由於注塑條件、注射機選擇、製件造型設計及

模具 設計的原因,都會使塑件在不同部位不同程度地存在內應力,它會造成局部粗化不足,使活化和金屬化困難,最終造成金屬化層不耐碰撞和結合力下降。試驗表明,熱處理和用整面劑處理都可有效地降低和消除塑件內應力,使鍍層結合力提高20~60%。

此外,成型後的塑件應專門包裝、隔離,嚴禁碰傷、劃傷表面,以免影響電鍍外觀。檢驗時檢驗員應戴脫脂手套,防止污染鍍件表面,影響鍍層結合力。