基本類型

專用掛具分為兩種情況:一種是為大批量零件生產設計製作的專用掛具;另一種則是依據零件的複雜幾何形狀和特殊工藝要求而設計的專用掛具。

通用掛具 《電鍍掛具》 王尚義編著&amp

《電鍍掛具》 王尚義編著&amp 通用掛具適用於多種零件和工藝。通用電鍍掛具的形式和結構,應根據鍍件的幾何形狀、鍍層的技術要求、工藝方法和設備的大小來決定。例如,片狀鍍件在上下道工序之間會隨鍍液的阻力而漂落,在選用掛具時要將鍍件夾緊或用銅絲紮緊。若鍍件較重而有孔時,可選用鉤狀的掛具。使用要求如下:

(1)手工操作使用的掛具。裝載重量一般為1~3kg。

(2)吊鉤應有足夠的導電面積,其型式應使導電良好。掛具吊鉤應經常清洗。

(3)使用時,應注意輕裝輕放,儘量不要損壞絕緣層。否則會造成掛具與工件搶電,致使工件出現局部鍍不上或粗糙等現象,影響鍍層質量。

(4)掛具使用後,要清洗乾淨,集中妥善存放備用。

(5)使用一段時間後的掛具,要及時處理,退除掛具上的鍍層,以保證導電良好。掛具絕緣層出現裂紋,要及時修復或重新絕緣處理。

專用掛具

(1)雙極性法鍍內孔夾具。

(2)鍍鉻夾具。鍍鉻溶液氧化能力較強,掛具材料應穩定,可用鈦或紫銅作掛具。夾具導電部分應有足夠的橫截面積,不發熱。夾具結構以焊接形式連線,導電銅鉤應彎成直角形。夾具與零件應儘量採用螺紋接觸。內孔鍍鉻夾具陰陽極必須隔電。利用絕緣塊(硬塑膠板或有機玻璃)代替保護陰極。夾具的非工作面應進行絕緣,減少電流的消耗。零件裝掛的位置,氣體排除應最容易。掛具在保證適用的前提下,應儘量輕便、簡單、通用、裝卸方便。

小零件電鍍用掛具

小零件可採用滾鍍的方法進行電鍍。若無滾鍍條件,可用掛籃作為電鍍工具。掛籃的骨架為黃銅或鐵絲、底部和周圍都採用金屬絲網,網孔的大小以零件不從孔中漏出為標準,孔稍大一些有利於獲得厚度均勻的鍍層。為了改善鍍層質量,提高沉積速度,可用鑽孔的塑膠板代替周圍的金屬網。

化學處理用掛具

鋼鐵零件磷化、氧化時,可以用掛具,也可以在掛籃里進行,一般零件儘量採用掛籃。在有起重設備的條件下,掛籃可大些。掛具全部用鋼鐵材料製作。不用銅或黃銅,以保證膜層質量,因為在這些溶液中會使銅溶解而沾污溶液,影響膜層質量。掛具的形式除了沒有導電性能要求外,其它都和電鍍相同。

酸洗所用的掛具和掛籃很容易損壞,應選擇耐腐蝕性能好的材料或直接選用塑膠製品。其形狀與小零件電鍍相同。

鋼鐵件的氧化不需通電,通常使用掛籃,只要求掛具有較高機械強度,耐蝕性較好,裝卸工件簡便即可。對於較精密工件或有外螺紋的工件,為防止相互碰撞,以採用掛具為宜。

鋁和鋁合金的掛具

鋁件陽極氧化時,應採用鋁和鋁合金的掛具。掛具應具有彈性以將零件夾緊,防止由於接觸鬆動處,形成不導電的氧化膜,而影響陽極氧化繼續進行。

結構

掛具的結構一般都比較簡單,由吊鉤、提桿、主桿、支桿和掛鈎五個部分組成。

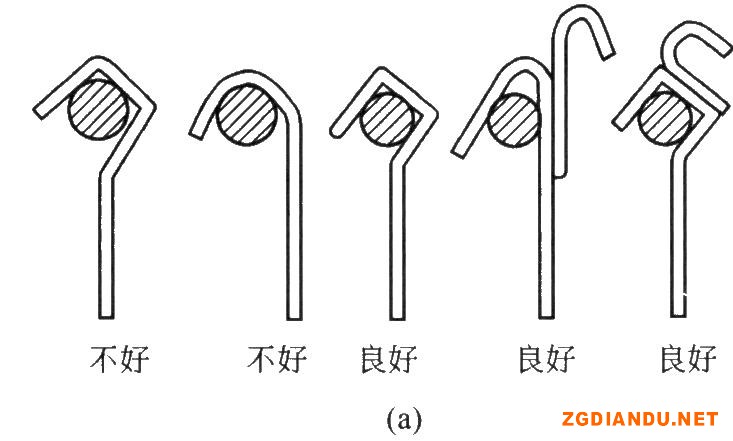

吊鉤是掛具與極棒的連線結構,電鍍時由它傳遞電流到掛具和零件上,因此,必須採用導電性能好的材料製作。吊鉤和極棒應保持較大的接觸面和良好和接觸狀態,以保證電流順利通過。其截面積相當於掛具主桿材料相同的截面積。吊鉤要承受掛具和鍍件的全部質量,故要求有足夠的機械強度。吊鉤與主桿通常用相同的材料製作,兩者可做成一體,也可分開製作,把它與極棒用釺焊或其它方法和掛具連線在一起。用鋼或鋁合金等製作的掛具,吊鉤一般使用銅、黃銅,連線方式可用鉚接和焊接。其尺寸,應根據陰極棒的直徑來設計,使掛具在懸掛和取下時操作方便。

提桿位於主桿的上部並和主桿垂直,用焊接的方法與主桿相連。當掛具懸掛於鍍槽時,提桿的位置應高出液面80 mm左右。操作時用提桿提取掛具。應具有足夠的機械強度,截面積一般和支桿相同或稍大一些。主桿支撐整個掛具和所掛零件的重量,並通過主桿傳遞電流到各支桿和零件上。主桿的材料一般選用φ(6~8)mm的黃銅棒。支桿通常用焊接的方法固定在主桿上,工作時承受懸掛零件的重量,支桿的材料一般用φ(4~6)mm的黃銅棒。

掛鈎一般都焊接在支桿上,有時也焊接在主桿上,用來懸掛或夾緊零件。其材料一般為鋼絲、磷青銅絲。

掛鈎在掛具上的分布密度要適當。應使掛具上的零件絕大部分表面或重要表面能夠朝向陽極,並避免壓疊現象。一般中小型鍍件之間間隔(15~30)mm,杯狀鍍件的間隔一般為直徑的1.5倍。根據掛鈎與鍍件連線方式的不同,掛鈎分懸掛式和夾緊式兩種形式。

(1)懸掛式掛鈎。鍍件與掛鈎一般採用自由懸掛法。即將掛鈎掛在零件的孔內或適當的位置,零件掛上後既能活動又不致脫落,抖動掛具時還能轉換其接觸點。這種掛鈎裝卸方便,鍍件上掛具印跡不明顯。電鍍中電流密度較小時,一般採用自由懸掛法。

(2)夾緊式掛鈎。鍍件與掛鈎的連線靠彈性接觸。一般在光亮電鍍、鍍鉻等場合或採用較大電流密度時使用。它是利用掛鈎的彈性夾住零件的某一部位,依靠接觸壓力使其導電良好。彈性的強弱由掛鈎所用材質、線徑、線長、板寬、板厚決定。

無論用哪種方式懸掛零件,都應保證零件在電鍍時產生的氣體順利排出,以免產生的氣體積聚某一部位形成“氣袋”而影響鍍層質量。比如有盲孔和凹形的零件懸掛時其口部應稍向上傾斜,塑膠件要採用多個觸點與掛鈎接觸。總之,掛鈎的形式和懸掛的方式隨零件的形狀和電鍍工藝條件來決。

外形尺寸

掛具的外形尺寸要根據零件和設備的大小來決定。合理的考慮掛具的外形尺寸,就能充分利用設備的有效容積,從而提高生產效率及保證電鍍質量。

橫截面積

若掛具截面積過小,則需要很長的時間才能使鍍層厚度達到要求。若截面積過大,則會造成材料的浪費,所以掛具截面積的計算要合理。

掛具橫截面積越大,允許電流密度值越小;橫截面積越小,允許電流密度值越大。浸在溶液中時允許的電流密度值比不浸在溶液中時大。扁平排形掛具散熱狀況好,可以適當增大允許電流密度值。表面經過絕緣處理後的掛具,允許電流密度值比裸露時小。

材料選擇

掛具應選擇有足夠的機械強度、電導性能良好、不易腐蝕的材料。常用的有鋼、不鏽鋼、銅、鈦、黃銅、磷青銅等。一般通過鋼質掛具上的電流密度不宜超過1A/mm2;通過黃銅掛具上的電流密度不宜超過2~2.5A/mm2;通過紫銅掛具上的電流密度不宜超過3 A/mm2;通過鋁及鋁合金上的電流密度約為1.6 A/mm2。

絕緣處理

電鍍掛具的絕緣處理,是指除了需要和零件接觸有導電要求的部位外,其它部位都用非金屬材料包紮或塗覆,使其成為非導體。這樣可使電鍍過程的電流集中在零件上,加快沉積速度,同時節約了金屬材料和電能消耗。在掛具退鍍和酸洗時,還可減少掛具的腐蝕,延長掛具使用壽命。

對於絕緣處理所用的材料,要求具有化學穩定性、耐熱性、耐水性、絕緣性、機械強度和結合力、結合力強,機械強度較高、塗層可去除。

絕緣前應進行預處理,即去除掛具上的毛刺、焊垢,將其凹凸處整平。在支桿、掛鈎等處施加壓應力,延長掛具壽命。

包紮法

一般採用寬度為10~20mm、厚度為0.3~1mm的聚氯乙烯塑膠膜帶,在掛具需要絕緣的部位自下而上的進行包紮。包紮時將絕緣帶拉緊並緩慢的轉動掛具,纏扎第二層時壓住第一層的接縫,最後用金屬絲紮緊。在掛鈎上也可用尺寸合適的聚氯乙烯塑膠管套上,只留出需要和零件接觸的部位。

用聚氯乙烯薄膜包紮的絕緣方法,在電鍍生產中採用較普遍,但由於包紮過程中,塑膠薄膜和掛具之間總有一些間隙,加上塑膠容易熱脹冷縮,溶液容易殘留在裡面,而使工序間溶液相互污染,故在使用上受到一定的限制。

浸塗法

掛具在浸漆前先進行除油、浸蝕和乾燥處理,然後浸漬或在其表面塗刷一層防蝕絕緣漆。待漆膜完全乾燥後,再將掛鈎上需要和零件接觸的部位用小刀颳去漆膜。常用的絕緣材料有過氯乙烯、聚氯乙烯、聚苯乙烯、聚乙烯防腐清漆、耐酸硝基漆和氯丁膠等。

過氯乙烯防腐清漆法:清除其表面的油污和氧化物,以提高漆層和掛具的結合力。再將清潔和乾燥的掛具浸入過氯乙烯防腐清漆(G52-2)中,使掛具需要絕緣的部位附著一層清漆,然後放在空氣中乾燥10~20min,當第一層漆膜乾燥後,再重複進行浸漬,塗覆的次數與電鍍工藝有關,一般重複5~10次即可。當漆膜完全乾燥後,將掛鈎上需要和零件接觸的部位用刀具除去漆層。這種絕緣處理的方法比較簡單,過氯乙烯防腐清漆化學穩定性較好,能耐酸、鹼,但它的耐熱性能還不夠理想,一般只適用於80℃以下的情況。

聚苯乙烯性能及使用溫度條件與過氯乙烯相近,只是耐鹼差,且結合力不夠理想。

聚氯乙烯塗層耐酸、耐鹼、耐熱、耐磨性能均良好,適於溫度較高或易受碰撞的場合。

氯丁膠具有聚氯乙烯塗層耐酸、耐鹼、耐高溫的所有優點,且不脫落,結合力強。塗後自然乾燥,也可加溫乾燥。

沸騰硫化法

將掛具除油、除銹刷洗乾淨,加溫到250℃左右,立即放入專用硫化桶中,利用掛具本身的餘熱,使塑膠粉粘附並隨之塑化在掛具上,形成一層均勻的薄膜。然後取出放在水中冷卻(避免塑膠長時期受熱而老化)。若一次硫化後塑膠薄膜厚度不夠,可將掛具放回烘箱內,在加溫到250℃後,重新進行硫化處理。若硫化後掛具餘熱不能使粘附的塑膠塑化,可以在烘箱中保留片刻,再取出冷卻。掛具需要導電的部位可用刀具輕輕颳去。為使塑膠塗覆均勻,掛具應儘量減少稜角、焊渣及複雜的彎曲變形。由於塑化時溫度很高,掛具需採用銅焊。

若要得到不同顏色的絕緣層,可在聚乙烯塑膠粉中加入0.5 %的酞藍、鉻黃、鐵紅等顏料,來代替炭黑。沸騰硫化的工作條件是:加溫至250~300℃;塑化溫度 220~225℃;塑化時間8 min;也可用其它市售絕緣材料。

作用和要求

掛具在電鍍生產中主要起

導電、支撐和固定零件的作用,掛具和電極相連線,使電流較均勻地傳遞到零件上進行電鍍。在某些情況下,由於溶液性能限制鍍層的均勻分布,還可依靠掛具來彌補。

電鍍掛具應具有足夠的機械強度和良好的導電性能;並要求重量輕、面積小、堅固耐用、裝卸零件方便、裝載量適當等。

設計與製作

隨著空軍新裝備的跨越式發展和電鍍新材料、新工藝的套用,在航空維修工程中對零件進行電鍍時,合理地設計與製作掛具,對於保證鍍件質量,提高維修速度,降低勞動強度,減少污染物的帶出和排放,提高軍事效益和環境效益都有重要意義。

1.按照零件電鍍的特點設計和製作掛具

(1)由於新裝備零部件的電鍍質量要求高,因此,電鍍掛具的設計與製作也要有所提高才能跟上新裝備發展的要求。

(2)除了按通用工藝規程進行電鍍外,還要進行飛機戰傷的應急搶修電鍍,這就需要設計製作和儲存必要的掛具,以備戰時進行野戰搶修電鍍。

(3)航空維修中的電鍍件,除部分通用和常用的成批件、新制批量件,可在自動線和滾鍍機上完成外,還有相當一部分需要掛鍍完成 比如某架飛機、某個部件維修時,需要電鍍的零件只有幾件、幾十件,遇到這種情況,使用掛鍍就可完成。因此,在掛具的設計製作時要充分考慮其批量和數量睛況,同時還要考慮掛具的通用性和專用性。

2.設計製作時應注意的問題

(1)掛具材料的選擇

應按照零件形狀、太小、基體材料、鍍種及鍍層要求進行設計、選擇製造掛具的金屬材料和非金屬材料。不論採用什麼材料、方法,都要使包紮和塗刷層表面均勻光滑,達到既要絕緣性能良好,又要讓掛具出槽時槽液快速滴落回收。

(2)掛具材料應有足夠的強度和導電截面

設計製作掛具時,應根據掛具所掛零件,首先計算出受鍍件(包括陰極保護)的總面積和所需最大電流,然後根據最大電流密度的上限確定掛具的主桿及支桿的電流量,並選擇材料的種類、粗細、厚薄等。對於多工序流水線使用的掛具,應按照流水線工序中的最大電流密度來計算。

有些掛具還要考慮有足夠的強度和重量,保證零件在陰極移動和空氣攪拌過程中接觸良好,不該晃動的不能晃動,需要晃動的則要晃動靈活。

(3)掛具與零件要有良好的接觸

掛具的設計如果不完美,裝掛後與零件接觸不良就會產生接觸電阻,影響電流的傳導作用,輕則導致觸點周圍沒有鍍層、鍍層結合力不良、鍍層厚度不均勻等質量問題,重則發生電燒傷零件,造成零件報廢。

(4)使用方便,裝掛布置要合理

掛具設計製作時要考慮使用方便。自動線上的掛具體積可適當大些,但要注意操作者裝卸方便。

手工操作的要考慮體積、重量的大小等因素,以利於操作者在零件裝夾、拆卸、上槽、下槽、提運時使用方便。

《電鍍掛具》 王尚義編著&amp

《電鍍掛具》 王尚義編著&amp

《電鍍掛具》 王尚義編著&amp

《電鍍掛具》 王尚義編著&amp