塑性成焦機理是煉焦煤高溫乾餾時經膠質體階段而轉變成焦炭的一種假說。煉焦煤加熱時,其有機質經過熱分解和縮聚等一系列化學反應,通過膠質體階段(也稱塑性階段),發生黏結和固化而形成半焦,半焦進一步熱縮聚,生成焦炭。在這個過程中,由於半焦收縮而形成裂紋。由煤轉變成焦炭的關鍵是膠質體的形成。

基本介紹

- 中文名:塑性成焦機理

- 外文名:plastic mechanism of coke- making

- 性質:成焦機理的一種

- 方法:熱分解和縮聚

- 包括:黏結機理與收縮機理

- 轉變過程:膠質體階段而轉變成焦炭

成焦機理,煤的焦化過程,黏結機理,收縮機理,

成焦機理

煤的成焦機理是指煤在變成焦炭過程中的變化規律。關於煤的成焦機理,比較有影響的主要有溶劑抽提理論、物理黏結理論、塑性成焦機理、中間相成焦機理和傳氫機理。其中最常用的是塑性成焦機理。

煤的焦化過程

煉焦過程中,煤在隔絕空氣的條件下加熱,各種有機質隨著溫度的升高而發生一系列不可逆的物理和化學變化,形成氣態(煤氣)、液態(焦油)和固態(半焦或焦炭)產物。

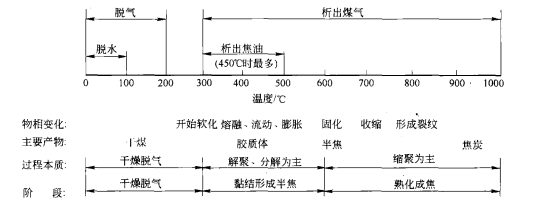

典型煙煤受熱焦化的過程見下圖。可知,煤的焦化過程大致分為三個階段:

煤的焦化過程

煤的焦化過程1、第一階段(室溫~300℃)為煉焦初始階段

煤在這一階段基本沒有太大變化,主要從煤中析出蓄存的氣體和非化學結合水。脫水主要發生在120℃以前,而脫氣(CH4、CO2和N2)大致在200℃前後完成。

2、第二階段(300~600℃)以解聚和分解反應為主

煤黏結成半焦,並發生一系列變化。煤在300℃左右開始軟化,強烈分解,析出煤氣和焦油;煤在450℃前後,焦油量最大;在450~600℃時,氣體析出量最多。煤氣的成分除熱解水、CO和CO2外,主要是氣態烴,故熱值較高。煙煤(特別是中等變質程度的煙煤,即煉焦煤)在這一階段從軟化開始,經熔融、流動和膨脹到再固化,發生了一系列特殊現象,並在一定的溫度範圍內轉變成塑性狀態,產生了氣、液、固三相共存的膠質體。煤轉變成塑性狀態的能力是煤黏結性的基礎條件,而煤的黏結性對焦炭產品的質量極為重要。

3、第三階段(600~1000℃)是半焦變成焦炭的階段,以縮聚反應為主。

在這一階段,焦油產生量極少,而溫度的升高促進了半焦脫除氣體揮發分。700℃後,產生的煤氣的主要成分是氫氣。所得的焦炭的揮發分含量小於2%,芳香晶核增大,排列規則化,結構緻密,堅硬並有銀灰色金屬光澤。半焦轉變成焦炭的過程,一方面大量析出煤氣,使其內揮發分含量降低;另一方面,焦炭本身質量損失,密度增加,裂紋及裂縫產生,形成碎塊。焦炭的塊度和強度與收縮情況有直接關係。

黏結機理

將具有黏結性的煙煤加熱到350~500℃時,煤中有機質分子激烈分解,側鏈從縮合芳環上斷裂,並進一步分解。熱分解產物中,相對分子質量小的組分呈氣態,相對分子質量中等的組分呈液態,而相對分子質量大的、側鏈斷裂後的縮合芳環(變形粒子)和熱分解時的不熔組分則呈固態。氣、液、固三相組成膠質體。隨著溫度升高(450~550℃),膠質體的分解速度大於生成速度,一部分產物呈氣體析出;另一部分則與固態顆粒融為一體,發生熱縮聚而固化生成半焦。

熱縮聚過程中,液態產物的二次分解產物、變形粒子和不熔組分(包括灰分)結合在一起,生成不同結構的焦炭。煤的黏結性取決於膠質體的數量和性質。若膠質體中液態產物較多且流動性適宜,就能填充固體顆粒間隙,並發生黏結作用。膠質體中的液態產物熱穩定性好,從生成膠質體到膠質體固化之間的溫度區間寬,則膠質體存在的時間長,產生的黏結作用就充分。因此,數量足夠、流動性適宜和熱穩定性好的膠質體是煤黏結成焦的必要條件。通過配煤可以調節配合煤的膠質體數量和性質,使之具備適宜的黏結性,以生產符合要求的焦炭產品。

收縮機理

當半焦從550℃加熱到1000℃時,半焦內的有機質將進一步熱分解和熱縮聚。熱分解主要發生在縮合芳環上熱穩定性高的短側鏈和連線芳環間的碳鏈橋上。分解產物以甲烷和氫氣為主,無液態產物生成。越到結焦後期,所析出的氣態產物的相對分子質量越小,在750℃後,幾乎全是氫氣。縮合芳環周圍的氫原子脫落後,產生的游離鍵使固態產物之間進一步熱縮聚,從而使碳網不斷增大,排列趨於緻密。由於成焦過程中半焦和焦炭內各點的溫度和升溫速度不同,致使各點的收縮量不同,出此產生內應力。

當內應力超過半焦和焦炭物質的強度時,就會形成裂紋。由熱縮聚引起碳網縮合增大和由此而產生焦炭裂紋,是半焦收縮階段的主要特徵。煤的揮發分含量越高,其半焦收縮階段的熱分解和熱縮聚越劇烈,所形成的收縮量和收縮速度也越大。各種煤的半焦在加熱過程中的最大收縮值為:氣煤約3%,肥煤與氣煤接近,焦煤約2%。揮發分含量相同的煤料,黏結性越好,收縮量越大。可以通過配煤和加入添加劑,來調節和控制半焦收縮量、最大收縮速度和最大收縮溫度,以獲得所要求的焦炭強度和塊度。