專利背景

追求提高電池轉換效率,同時降低甚至維持製造成本及是業界不斷追求的目標和提高自身競爭力之所在。相對於單面受光的傳統晶體矽太陽電池,雙面太陽電池利用正、背兩個受光面,可以獲得更高的光電流密度,很大程度地提高發電功率。根據安裝地面和環境,基於雙面太陽電池的光伏發電系統可以獲得10至30%的功率增益。

雙面太陽電池結構包括:正、背面的絨面形貌結構、pn結髮射極、鈍化減反介質層、正、背面電極等。其中,背面的絨面可以有效地提高地面和環境反射光在雙面電池背面的吸收,是雙面太陽電池的重要結構。2016年前雙面太陽電池的背面都採用與正面類似的絨面形貌結構,即制絨獲得的金字塔分布緊密,相互交疊。雖然這種緊密分布的金字塔有利於最大限度地吸收直射光,但不一定是漫反射光的最佳光吸收結構,並且較高的表面積會帶來少數載流子複合。因此,雙面太陽電池的背面結構有待進一步最佳化。

發明內容

專利目的

《單晶矽雙面太陽電池及其製備方法》針對2016年5月之前的技術中存在的上述技術問題,提供一種單晶矽雙面太陽電池,最佳化太陽電池少數載流子表面負荷和光學吸收特性,提高量子轉換效率。該發明的另一方面,提供一種單晶矽雙面太陽電池的製備方法,提高太陽電池的轉換效率和生產效率。

技術方案

《單晶矽雙面太陽電池及其製備方法》採用如下技術方案:

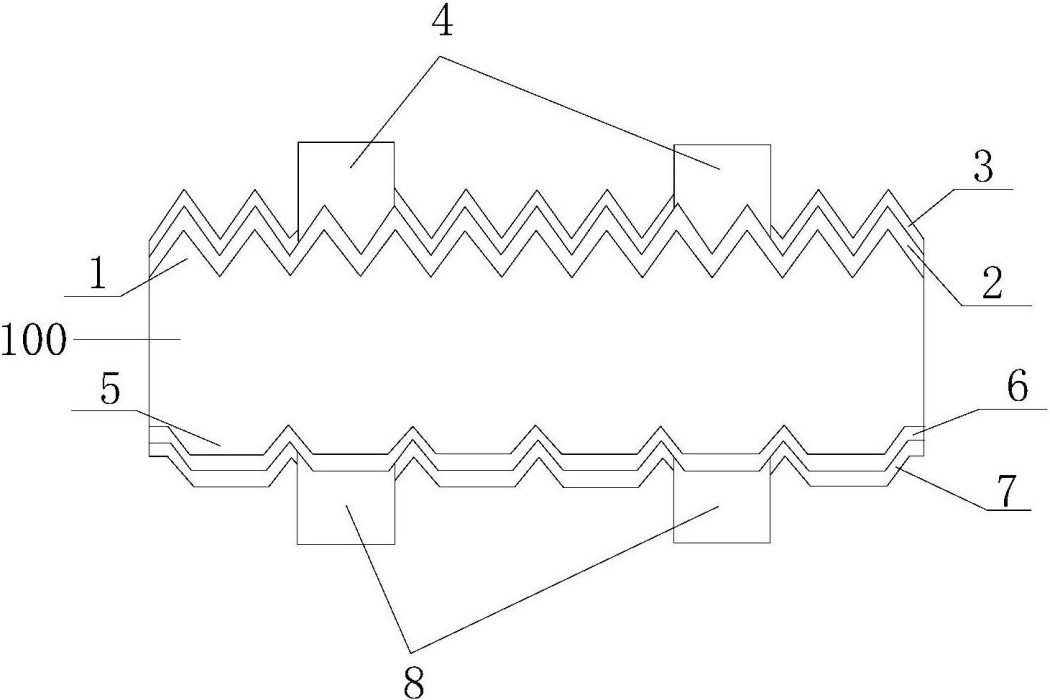

單晶矽雙面太陽電池,在單晶矽襯底(100)的正面依次形成正面制絨形貌結構(1)、正面PN發射結(2)、正面鈍化減反介質層(3)以及正面電極(4),在單晶矽襯底的背面依次形成背面制絨形貌結構(5)、背表面場(6)、背面鈍化減反介質層(7)以及背面電極(8),其特徵在於:所述背面制絨形貌結構(5)為平台形絨面,各平台結構(5a)分散,或者,平鋪,或者,部分分散、部分平鋪、部分相連、部分交疊地分布在矽襯底上。

進一步地,所述平台結構(5a)具有與矽襯底(100)相連線的下平面及下平面相對的上平面,下平面的尺寸大於上平面。

進一步地,所述上平面的邊長為2至10微米,平台結構(5a)的高度為1至8微米。

進一步地,所述正面鈍化減反介質層(3)和背面鈍化減反介質層(7)分別為由氧化矽、氮化矽、氮氧化矽、氧化鋁、碳化矽、非晶矽、微晶矽、氧化銦錫或者氧化鈦為材料組成的單層膜或多層膜。

進一步地,所述正面電極(104)、背面電極(108)為

銀、

鋁、

銅、

鎳、

鈦、

錫、

鉛、鎘、金、鋅的一種或多種金屬或其合金。

《單晶矽雙面太陽電池及其製備方法》中,“分散”是指各平台結構(5a)的底部互不接觸;“平鋪”是指各相鄰平台結構(5a)的底部相互接觸,但無交錯、重疊;“部分相連”是指部分相鄰平台結構(5a)的底部相互接觸,但無交錯、重疊;“部分交疊”部分相鄰平台結構(5a)重疊在一起;“部分分散、部分平鋪、部分相連、部分交疊地分布在矽襯底上”可以是所述四種分布方式任意兩種或兩種以上的組合。

《單晶矽雙面太陽電池及其製備方法》的另一方面,提供一種單晶矽雙面太陽電池的製備方法,用於製備所述單晶矽雙面太陽電池,包括如下步驟:

S1:在單晶矽襯底表面制絨;

S2:正面摻雜形成發射結;

S3:去除背面含雜質玻璃層;

S4:濕化學法製備背面平台結構,並去除背面摻雜層;

S5:背面摻雜形成背表面場;

S6:製備正面、背面鈍化減反介質層;

S7:製備正面、背面電極。

在步驟S4中,濕化學法製備背面分離金字塔形貌結構所採用的化學藥劑有氫氧化鈉、氫氧化鉀、四甲基氫氧化銨、硝酸、磷酸、氫氟酸、乙醇、異丙醇或乙二醇中的一種或兩種以上混合的水溶液;製備溫度是60至80℃,時間是10-900秒。

進一步地,在步驟S2和S3之間,還包括如下步驟:S2-1:正面沉積阻擋層。

進一步地,在步驟S5和S6之間,還包括如下步驟:S5-1:使用氫氟酸去除正面的氧化矽、磷矽玻璃和背面的硼矽玻璃。

改善效果

《單晶矽雙面太陽電池及其製備方法》的單晶矽雙面太陽電池,通過在電池的背面設定平台形絨面,減少太陽電池背面絨面的表面積,明顯地降低光生少數載流子在背表面的複合;正面入射的長波長光在背表面的反射增加,透射減小,重新被太陽電池吸收。因此,通過背面平台形貌結構,可以最佳化雙面太陽電池的少數載流子表面複合和光學吸收特性,提高量子轉換效率。該發明的單晶矽雙面太陽電池的製備方法,僅僅增加一道濕化學方法製備背面平台形貌結構,工藝相對簡單,適合於低成本、大批量、穩定的工業製造。

附圖說明

圖1為《單晶矽雙面太陽電池及其製備方法》的單晶矽雙面太陽電池的結構示意圖;

圖2為該發明的平台形絨面的顯微鏡照片;

其中,100為單晶矽襯底,1為正面制絨形貌結構,2為正面摻雜發射結,3為正面鈍化減反介質層,4為正面電極,5為背面制絨形貌結構,5a為平台結構,6為背表面場,7為背面鈍化減反介質層,8為背面電極;圖中相應的產品結構僅為示意圖,未按比例繪製。

技術領域

《單晶矽雙面太陽電池及其製備方法》涉及一種太陽電池及其製備方法,尤其涉及一種單晶矽雙面太陽電池及其製備方法,屬於太陽電池技術領域。

權利要求

1.單晶矽雙面太陽電池,在單晶矽襯底(100)的正面依次形成正面制絨形貌結構(1)、正面PN發射結(2)、正面鈍化減反介質層(3)以及正面電極(4),在單晶矽襯底的背面依次形成背面制絨形貌結構(5)、背表面場(6)、背面鈍化減反介質層(7)以及背面電極(8),其特徵在於:所述背面制絨形貌結構(5)為平台形絨面,各平台結構(5a)分散,或者,平鋪,或者,部分分散、部分平鋪、部分相連、部分交疊地分布在矽襯底上。

2.根據權利要求1所述的單晶矽雙面太陽電池,其特徵在於:所述平台結構(5a)具有與矽襯底(100)相連線的下平面及下平面相對的上平面,下平面的尺寸大於上平面。

3.根據權利要求1所述的單晶矽雙面太陽電池,其特徵在於:所述上平面的邊長為2至10微米,平台結構(5a)的高度為1至8微米。

4.根據權利要求1所述的單晶矽雙面太陽電池,其特徵在於:所述正面鈍化減反介質層(3)和背面鈍化減反介質層(7)分別為由氧化矽、氮化矽、氮氧化矽、氧化鋁、碳化矽、非晶矽、微晶矽、氧化銦錫或者氧化鈦為材料組成的單層膜或多層膜。

5.根據權利要求1所述的單晶矽雙面太陽電池,其特徵在於:所述正面電極(104)、背面電極(108)為銀、鋁、銅、鎳、鈦、錫、鉛、鎘、金、鋅的一種或多種金屬或其合金。

6.一種單晶矽雙面太陽電池的製備方法,用於製備權利要求1-5任一所述單晶矽雙面太陽電池,包括如下步驟:

S1:在單晶矽襯底表面制絨;

S2:正面摻雜形成發射結;

S3:去除背面含雜質玻璃層;

S4:濕化學法製備背面平台結構,並去除背面摻雜層;

S5:背面摻雜形成背表面場;

S6:製備正面、背面鈍化減反介質層;

S7:製備正面、背面電極。

7.根據權利要求6所述的單晶矽雙面太陽電池的製備方法,其特徵在於:在步驟S4中,濕化學法製備背面分離金字塔形貌結構所採用的化學藥劑有氫氧化鈉、氫氧化鉀、四甲基氫氧化銨、硝酸、磷酸、氫氟酸、乙醇、異丙醇或乙二醇中的一種或兩種以上混合的水溶液;製備溫度是60至80℃,時間是10-900秒。

8.根據權利要求6所述的單晶矽雙面太陽電池的製備方法,其特徵在於:在步驟S2和S3之間,還包括如下步驟:

S2-1:正面沉積阻擋層:採用PECVD在正面沉澱氧化矽薄膜的工藝阻擋層,厚度是50至300納米。

9.根據權利要求6所述的單晶矽雙面太陽電池的製備方法,其特徵在於:在步驟S5和S6之間,還包括如下步驟:

S5-1:使用氫氟酸去除正面的氧化矽、磷矽玻璃和背面的硼矽玻璃。

實施方式

實施例1

該實施例是《單晶矽雙面太陽電池及其製備方法》套用於P型單晶矽的情形。如圖1所示,在P型單晶矽襯底100的正面依次形成正面制絨形貌結構1,在該實施例中為正面金字塔形絨面、正面磷摻雜發射結2、正面鈍化減反介質層3以及正面電極4,在P型單晶矽襯底的背面依次形成背面制絨形貌結構5、背面硼摻雜形成的硼摻雜背表面場6、背面鈍化減反介質層7以及背面電極8,其中,如圖2所示,背面制絨形貌結構5為平台形絨面,各平台結構5a分散,或者,部分相連,或者,部分交疊,或者,部分分散、部分相連、部分交疊地分布在矽襯底上。

在該實施例中,各平台結構5a部分分散、部分交疊地分布在矽襯底上。如圖1所示,平台結構5a具有與矽襯底100相連線的下平面及下平面相對的上平面,下平面的尺寸大於上平面,上平面的邊長為2微米,平台結構5a的高度為1微米。正面鈍化減反介質層3為由氮化矽製成的單層膜,膜厚70至80納米;背面鈍化減反介質層7為由氧化鋁和氮化矽製成的雙層膜,其中,氧化鋁膜厚20至30納米和氮化矽膜厚50至70納米。正面電極104和背面電極108均為銀柵電極。

實施例2

該實施例與實施例1的不同之處在於:背面制絨形貌結構5中,各平台結構5a部分分散、部分相連地分布在矽襯底上。平台結構5a上平面的邊長為10微米,平台結構5a的高度為8微米。正面鈍化減反介質層3為由氮氧化矽製成的單層膜,膜厚70至80納米;背面鈍化減反介質層7為由氧化鈦和氧化矽製成的雙層膜,其中,氧化鈦膜厚20至30納米和氧化矽膜厚50至70納米。正面電極4和背面電極8均為銅電極。

實施例3

該實施例是《單晶矽雙面太陽電池及其製備方法》套用於N型單晶矽的情形。如圖1所示,在N型單晶矽襯底100的正面依次形成正面金字塔形絨面1、正面摻硼摻雜發射結2、正面鈍化減反介質層3以及正面電極4,在N型單晶矽襯底的背面依次形成背面制絨形貌結構5、背面磷摻雜形成的磷摻雜背表面場6、背面鈍化減反介質層7以及背面電極8,其中,背面制絨形貌結構5為平台形絨面,各平台結構5a分散地分布在矽襯底上。如圖1所示,平台結構5a具有與矽襯底100相連線的下平面及下平面相對的上平面,下平面的尺寸大於上平面,上平面的邊長為4微米,平台結構5a的高度為3微米。正面鈍化減反介質層3為由氧化鋁和氮化矽製成的雙層膜,其中,氧化鋁膜厚20至30納米和氮化矽膜厚50至70納米;背面鈍化減反介質層7為由氮化矽製成的單層膜,膜厚70至80納米;正面電極4和背面電極8均為銀柵電極。

實施例4

該實施例與實施例3的不同之處在於:背面制絨形貌結構5中,各平台結構5a部分交疊地分布在矽襯底上,未交疊的部分可以分散、可以平鋪;平台結構5a上平面的邊長為7微米,平台結構5a的高度為6微米。正面鈍化減反介質層3為由氧化銦錫和非晶矽製成的雙層膜,其中,氧化銦錫膜厚60至80納米和非晶矽膜厚5至20納米;背面鈍化減反介質層7為由氧化銦錫和非晶矽製成的雙層膜,其中,氧化銦錫膜膜厚60至80納米和非晶矽膜厚5至20納米;正面電極4和背面電極8均為銀電極。

實施例5

一種單晶矽雙面太陽電池的製備方法,用於製備實施例1所述的P單晶矽雙面太陽電池,包括如下步驟:

S1:在單晶矽襯底表面制絨:使用含氫氧化鈉和異丙醇的鹼性制絨液,溫度是80℃,對p型單晶矽襯底100表面進行制絨,形成正面絨面形貌1,同時去除矽片切割損傷層;

S2:正面摻雜形成發射結:進行磷摻雜形成正面摻雜發射結2,磷摻雜可以採用三氯氧磷源的管式爐擴散、離子注入或塗覆含磷雜質層的擴散,擴散方阻是40至200歐姆/□;

S2-1:正面沉積阻擋層:採用PECVD在正面沉澱氧化矽薄膜的工藝阻擋層,厚度是50至300納米;

S3:去除背面含雜質玻璃層:使用氫氟酸去除背面的磷矽玻璃層;

S4:濕化學法製備背面分離型金字塔形絨面,並去除背面摻雜:使用含四甲基氫氧化銨和異丙醇的鹼性藥液,溫度是80℃,時間是10至900秒,製備形成背面制絨形貌結構5,同時去除背面磷摻雜層;

S5:背面摻雜形成背表面場:進行硼摻雜形成背表面場6,硼摻雜可以採用三溴化硼源的管式爐擴散、離子注入或塗覆含硼雜質層的擴散,擴散方阻是60至200歐姆/□;

S5-1:使用氫氟酸去除正面的氧化矽、磷矽玻璃和背面的硼矽玻璃;

S6:製備正面、背面鈍化減反介質層:採用PECVD製備正面氮化矽鈍化減反介質層3和背面氧化鋁/氮化矽的鈍化減反介質層7;正面氮化矽厚度是70至80納米,背面氧化鋁厚度是20至30納米,氮化矽厚度是50至70納米;

S7:製備正、背面電極:採用絲網印刷分別在正、背面製備含銀柵線電極4和8,並進行高溫燒結,燒結溫度是850至900℃。

當然,在步驟S4中,也可以採用含硝酸和氫氟酸的酸性藥液製備背面分離型金字塔形絨面。

實施例2的製備方法參照實施例1的製備方法。

實施例6

一種單晶矽雙面太陽電池的製備方法,用於製備實施例3所述的N單晶矽雙面太陽電池,包括如下步驟:

S1:在單晶矽襯底表面制絨:使用含氫氧化鈉和異丙醇的鹼性制絨液,溫度是80℃,對n型單晶矽襯底100表面進行制絨,形成正面絨面形貌1,同時去除矽片切割損傷層;

S2:正面摻雜形成發射結:進行硼摻雜形成正面硼摻雜發射結2,磷摻雜可以採用三溴化硼源的管式爐擴散、離子注入或塗覆含硼雜質層的擴散,擴散方阻是60至200歐姆/□;

S2-1:正面沉積阻擋層:採用PECVD在正面沉澱氧化矽薄膜的工藝阻擋層,厚度是50至300納米;

S3:去除背面含雜質玻璃層:使用氫氟酸去除背面的硼矽玻璃層;

S4:濕化學法製備背面分離型金字塔形絨面,並去除背面摻雜:使用含四甲基氫氧化銨和異丙醇的鹼性藥液,溫度是80℃,時間是10至900秒,製備背面制絨形貌結構5,同時去除背面硼摻雜層;

S5:背面摻雜形成背表面場:進行磷摻雜形成背表面場6,磷摻雜可以採用三氯氧磷源的管式爐擴散、離子注入或塗覆含磷雜質層的擴散,擴散方阻是40至200歐姆/□;

S5-1:使用氫氟酸去除正面的氧化矽、硼矽玻璃和背面的磷矽玻璃;

S6:製備正面、背面鈍化減反介質層:採用PECVD製備正面氧化鋁/氮化矽鈍化減反介質層3和背面氮化矽的鈍化減反介質層7;正面氧化鋁厚度是20至30納米,氮化矽厚度是50至70納米;背面氮化矽厚度是70至80納米;

S7:製備正、背面電極:採用絲網印刷分別在正、背面製備含銀柵線電極4和8,並進行高溫燒結,燒結溫度是850至900℃。

實施例4的製備方法參照實施例3的製備方法。

榮譽表彰