專利背景

晶矽

太陽能電池是一種有效吸收太陽輻射能,利用光生伏打效應把光能轉換成電能的器件,當太陽光照在半導體P-N結上,形成新的空穴-電子對,在P-N結電場的作用下,空穴由N區流向P區,電子由P區流向N區,接通電路後就形成電流。

傳統晶矽太陽能電池基本上只採用正面鈍化技術,在矽片正面用PECVD的方式沉積一層氮化矽,降低少子在前表面的複合速率,可以大幅度提升晶矽電池的開路電壓和短路電流,從而提升晶矽太陽電池的光電轉換效率。

隨著對晶矽電池的光電轉換效率的要求越來越高,人們開始研究背鈍化太陽電池技術。2017年前主流的做法是採用板式PECVD來對背面鍍膜,板式PECVD由不同的腔室組成,每個腔室鍍一層膜,一旦設備固定,複合膜的層數就已經固定,因此板式PECVD的缺點是不能靈活調節複合膜的組合,不能更好的最佳化背面膜的鈍化效果,從而限制電池的光電轉換效率。同時,板式PECVD使用的是間接等離子法,膜層的鈍化效果不太理想。板式PECVD還具有uptime低,維護時間長的缺點,影響產能和產量。

該發明採用管式PECVD技術在矽片背面沉積複合膜,製作雙面PERC高效太陽能電池。由於管式PECVD技術採用的是直接等離子法,又可以靈活調節複合膜的組合和成分,膜層的鈍化效果好,能大幅提升PERC太陽能電池的光電轉換效率。管式PECVD技術的優秀鈍化性能和工藝的靈活性還可以相對降低三氧化二鋁膜層的厚度,減少TMA的耗量,同時,管式PERC技術容易維護,uptime高。綜合以上多種因素,與板式PECVD技術相比,管式PECVD技術製作高效PERC電池有顯著的綜合成本優勢。

儘管如此,管式PECVD技術由於存在繞鍍和劃傷這一對互相制約的難題,外觀良率和EL良率一直比較低,影響該技術的大規模量產。

管式PECVD鍍膜設備是通過將矽片插入石墨舟,再將石墨舟送入石英管做鍍膜沉積。石墨舟通過3個卡點將矽片固定在石墨舟壁上,矽片的一面與石墨舟壁接觸,在矽片的另外一面上沉積膜層。為了保證鍍膜的均勻性,矽片要貼緊石墨舟壁,因此,卡點槽的寬度設定較小,約為0.25毫米。管式PECVD鍍膜有兩個缺點:1,在插片過程中,矽片會與石墨舟壁發生摩擦,導致矽片挨著石墨舟壁的一面產生劃傷。2,在沉積過程中,由於矽片與石墨舟壁之間不可避免的存在縫隙,尤其是卡點處的縫隙較大,工藝氣體會擴散到矽片的另一面,在另一面形成膜的沉積,即繞鍍,卡點處的繞鍍更加嚴重。

用管式PECVD做常規太陽能電池的正面鍍膜,劃傷和繞鍍對成品電池不會產生不良影響,原因在於:1,矽片背面沒有PN結和鍍膜,劃痕不會影響電池的電性能和EL良率。2,常規電池的背面沒有鍍膜,繞鍍到背面邊緣的膜層較薄,看起來不明顯,不影響外觀良率。

但是,用管式PECVD製作PERC電池的背面膜,劃傷和繞鍍嚴重影響成品電池的合格率,問題在於:1,背面膜在沉積過程中,會繞鍍到正面的邊緣,由於PERC電池是雙面鍍膜,正面邊緣的鍍膜厚度較厚導致電池正面邊緣出現舟齒印和色差,影響外觀良率。2,插片到石墨舟的過程中,矽片的正面會接觸石墨舟壁,正面PN結被劃傷,導致EL測試出現劃痕,影響電池的電性能。

發明內容

專利目的

《管式PERC雙面太陽能電池及其製備方法和專用設備》所要解決的技術問題在於,提供一種管式PERC雙面太陽能電池,可雙面吸收太陽光,光電轉換效率高,外觀良率和EL良率高,解決劃傷和繞鍍的問題。該發明所要解決的技術問題還在於,提供一種上述管式PERC雙面太陽能電池的製備方法,工藝簡單,可大規模量產,與2017年前生產線兼容性好,製得的電池外觀良率和EL良率高,解決劃傷和繞鍍的問題。該發明所要解決的技術問題還在於,提供一種上述管式PERC雙面太陽能電池的專用設備,設備結構簡單,降低成本,產量大,成品率高,製得的電池外觀良率和EL良率高,解決劃傷和繞鍍的問題。

技術方案

《管式PERC雙面太陽能電池及其製備方法和專用設備》提供了一種管式PERC雙面太陽能電池,包括背銀主柵、鋁柵線、背面複合膜、P型矽、N型發射極、正面鈍化膜和正銀電極;所述背面複合膜、P型矽、N型發射極、正面鈍化膜和正銀電極從下至上依次層疊連線;所述背面複合膜包括三氧化二鋁膜、二氧化矽膜、氮氧化矽膜和氮化矽膜中的一種或多種,且採用管式PECVD設備在矽片背面沉積而成,所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述四條氣體管路單獨或組合作用,用於形成所述三氧化二鋁膜、二氧化矽膜、氮氧化矽膜、氮化矽膜,通過調節氣體流量比,可得到不同成分比例和折射率的氮氧化矽膜或氮化矽膜;所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米;所述背面複合膜再經過雷射開槽後形成30-500個平行設定的雷射開槽區,每個雷射開槽區內設定至少1組雷射開槽單元,所述鋁柵線通過雷射開槽區與P型矽相連;所述鋁柵線與背銀主柵垂直連線。

作為上述技術方案的改進,所述石墨舟的卡點槽的深度為0.6-0.8毫米,卡點底座的直徑為6-15毫米,卡點帽的斜面角度為35-45度,卡點帽的厚度為1-1.3毫米。

作為上述技術方案的改進,電池背面形成3-5個卡點印。

作為上述技術方案的改進,所述背面複合膜的底層為三氧化二鋁膜,外層由二氧化矽膜、氮氧化矽膜和氮化矽膜的一種或多種組成。

作為上述技術方案的改進,所述背面複合膜的底層為二氧化矽膜,第二層為三氧化二鋁膜,外層由二氧化矽膜、氮氧化矽膜和氮化矽膜的一種或多種組成。

作為上述技術方案的改進,所述三氧化二鋁膜的厚度為5-15納米,所述氮化矽膜的厚度為50-150納米,所述氮氧化矽膜的厚度為5-20納米,所述二氧化矽膜的厚度為1-10納米。

相應的,《管式PERC雙面太陽能電池及其製備方法和專用設備》還提供一種管式PERC雙面太陽能電池的製備方法,包括:

(1)在矽片正面和背面形成絨面,所述矽片為P型矽;

(2)在矽片正面進行擴散,形成N型發射極;

(3)去除擴散過程形成的磷矽玻璃和周邊PN結,並對矽片背面進行拋光,背刻蝕深度為3-6微米;

(4)對矽片進行退火,退火溫度為600-820度,氮氣流量為1-15升/分鐘,氧氣流量為0.1-6升/分鐘;

(5)採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為250-500標準毫升/分鐘,TMA與N2O的比例為1/15-25,等離子功率為2000-5000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為50-200標準毫升/分鐘,矽烷與笑氣的比例為1/10-80,氨氣的流量為0.1-5升每分鐘,等離子功率為4000-6000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為500-1000標準毫升/分鐘,矽烷與氨氣的比例為1/6-15,氮化矽的沉積溫度為390-410℃,時間為100-400秒,等離子功率為10000-13000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為0.1-5升每分鐘,等離子功率為2000-5000瓦;所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米;

(6)在矽片正面沉積鈍化膜;

(7)對矽片背面複合膜上進行雷射開槽;其中,雷射波長為532納米,雷射功率為14瓦以上,雷射劃線速度在12米/秒以上,頻率500千赫茲以上;

(8)在矽片背面印刷背銀主柵漿料,烘乾;

(9)在雷射開槽區上印刷鋁漿,使之與背銀主柵漿料垂直連線;

(10)在矽片正面印刷正銀電極漿料;

(11)對矽片進行高溫燒結,形成背銀主柵、鋁柵線和正銀電極;

(12)對矽片進行抗LID退火,製得管式PERC雙面太陽能電池成品。

作為上述技術方案的改進,採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為250-500標準毫升/分鐘,TMA與N2O的比例為1/15-25,三氧化二鋁膜的沉積溫度為250-300℃,時間為50-300秒,等離子功率為2000-5000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為50-200標準毫升/分鐘,矽烷與笑氣的比例為1/10-80,氨氣的流量為0.1-5升每分鐘,氮氧化矽膜的沉積溫度為350-410℃,時間為50-200秒,等離子功率為4000-6000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為500-1000標準毫升/分鐘,矽烷與氨氣的比例為1/6-15,氮化矽膜的沉積溫度為390-410℃,時間為100-400秒,等離子功率為10000-13000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為0.1-5升每分鐘,等離子功率為2000-5000瓦。

相應地,《管式PERC雙面太陽能電池及其製備方法和專用設備》還提供一種管式PERC雙面太陽能電池的專用設備,所述專用設備為管式PECVD設備,管式PECVD設備包括晶片裝載區、爐體、特氣櫃、真空系統、控制系統以及石墨舟,所述特氣櫃設有用於通入矽烷的第一氣體管路、用於通入氨氣的第二氣體管路、用於通入三甲基鋁的第三氣體管路以及用於通入笑氣的第四氣體管路;

所述石墨舟用於裝卸矽片,所述石墨舟包括卡點,所述卡點包括卡點軸、卡點帽和卡點底座,所述卡點軸安裝在卡點底座上,所述卡點帽與卡點軸連線,所述卡點軸與卡點帽、卡點底座之間形成卡點槽,卡點槽的深度為0.5-1毫米。

作為上述技術方案的改進,所述卡點槽的深度為0.6-0.8毫米,卡點底座的直徑為6-15毫米,卡點帽的斜面角度為35-45度,卡點帽的厚度為1-1.3毫米。

有益效果

實施《管式PERC雙面太陽能電池及其製備方法和專用設備》具有如下有益效果:

首先,該發明管式PERC雙面太陽能電池在電池背面設有多條平行設定的鋁柵線,不僅替代2017年5月之前的單面太陽能電池中全鋁背電場,實現背面吸光的功能,還用作背銀電極中的副柵結構用於傳導電子。製作該發明管式PERC雙面太陽能電池,可節省銀漿和鋁漿的用量,降低生產成本,而且實現雙面吸收光能,顯著擴大太陽能電池的套用範圍和提高光電轉換效率。

其次,為了配合上述設有鋁柵線的PERC雙面太陽能電池,該發明採用管式PECVD設備在矽片背面沉積背面複合膜,所述背面複合膜包括三氧化二鋁膜、二氧化矽膜、氮氧化矽膜和氮化矽膜中的一種或多種,且採用管式PECVD設備在矽片背面沉積而成,管式PERC設備採用直接等離子法,等離子直接對矽片表面進行轟擊,膜層的鈍化效果顯著。所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述四條氣體管路單獨或組合作用,用於形成所述三氧化二鋁膜、二氧化矽膜、氮氧化矽膜、氮化矽膜。矽烷、氨氣、三甲基鋁、笑氣四條氣體管路可以通過採用不同的氣體組合、不同的氣體流量比,以及不同的沉積時間形成不同的膜層,對於氮化矽膜或氮氧化矽膜,通過調節氣體流量比,可以得到不同成分比例和折射率的氮化矽膜或氮氧化矽膜。複合膜的組合順序、厚度和膜的成分可以靈活調節,因此,該發明的生產過程靈活可控,降低成本,產量大。而且,通過最佳化背面複合膜,使其與背面的鋁柵線相適配,產生最佳的鈍化效果,大幅提升PERC電池的光電轉換效率。

再次,該發明通過調節卡點軸直徑和卡點底座直徑的大小,減少卡點槽內側的深度,從而減小卡點處矽片與卡點底座之間的縫隙大小,進而減少氣流繞鍍到矽片背面,大幅降低電池正面邊緣舟齒印的比例。而且,通過適當增加卡點帽斜面的角度和卡點帽的厚度,通過調整自動插片機,略微增加插片時矽片離石墨舟壁的距離,降低劃傷的比例,同時減少矽片滑落時跟石墨舟壁的撞擊力,降低碎片率。

進一步,由於氮化矽處於背面複合膜的外層,隨著沉積時間的增加,矽片表面的膜層加厚,矽片發生彎曲,矽烷和氨氣就會更容易繞鍍到電池正面邊緣。該發明設定氮化矽的沉積溫度為390-410℃,時間為100-400秒,通過縮短氮化矽沉積的時間和溫度,可以降低矽片的彎曲度,減少繞鍍的比例。氮化矽沉積的溫度視窗很窄,為390-410℃,可以最大程度減少繞鍍。但,當沉積溫度低於390℃,繞鍍的比例卻上升。

同時為了滿足大規模生產的需求,克服氮化矽沉積時間的縮短所帶來負面影響,該發明將雷射功率設定為14瓦以上,雷射劃線速度在12米/秒以上,頻率500千赫茲以上,才能使背面複合膜單位面積上吸收到較大的單位雷射能量,確保雷射打開複合膜層,保證後續印刷的鋁漿通過雷射開槽區與基體矽接觸。

該發明管式PERC雙面太陽能電池可雙面吸收太陽光,光電轉換效率高,外觀良率和EL良率高,解決劃傷和繞鍍的問題。同時,該發明還提供製備上述電池的方法和專用設備,該方法工藝簡單,可大規模量產,與2017年前生產線兼容性好。該專用設備結構簡單,降低成本,產量大,成品率高。

附圖說明

圖1是《管式PERC雙面太陽能電池及其製備方法和專用設備》管式PERC雙面太陽能電池的剖視圖;

圖2是圖1所示管式PERC雙面太陽能電池的背面結構的示意圖;

圖3是圖1所示背面複合膜第一實施例的示意圖;

圖4是圖1所示背面複合膜第二實施例的示意圖;

圖5是圖1所示背面複合膜第三實施例的示意圖;

圖6是圖1所示背面複合膜第四實施例的示意圖;

圖7是圖1所示背面複合膜第五實施例的示意圖;

圖8是圖1所示背面複合膜第六實施例的示意圖;

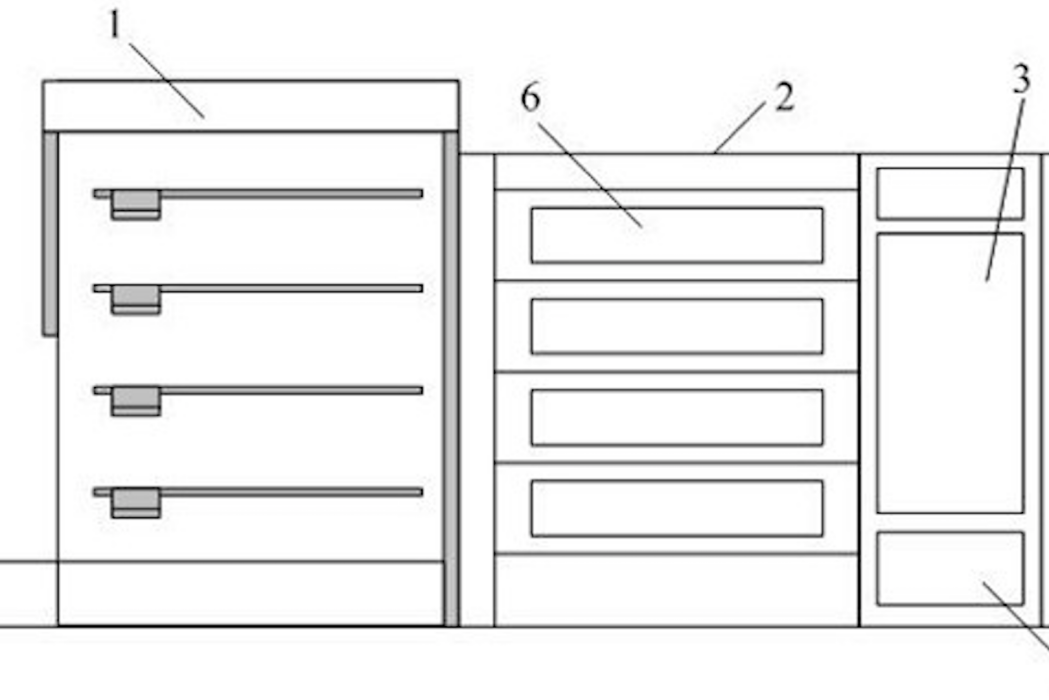

圖9是該發明管式PERC雙面太陽能電池的專用設備的示意圖;

圖10是圖9所示石墨舟的示意圖;

圖11是圖10所示石墨舟的卡點的示意圖。

技術領域

《管式PERC雙面太陽能電池及其製備方法和專用設備》涉及太陽能電池領域,尤其涉及一種管式PERC雙面太陽能電池、以及管式PERC雙面太陽能電池的製備方法和專用設備。

權利要求

1.一種管式PERC雙面太陽能電池,其特徵在於,包括背銀主柵、鋁柵線、背面複合膜、P型矽、N型發射極、正面鈍化膜和正銀電極;所述背面複合膜、P型矽、N型發射極、正面鈍化膜和正銀電極從下至上依次層疊連線;所述背面複合膜包括三氧化二鋁膜、二氧化矽膜、氮氧化矽膜和氮化矽膜中的一種或多種,且採用管式PECVD設備在矽片背面沉積而成,所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述四條氣體管路單獨或組合作用,用於形成所述三氧化二鋁膜、二氧化矽膜、氮氧化矽膜、氮化矽膜;所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米;所述背面複合膜再經過雷射開槽後形成30-500個平行設定的雷射開槽區,每個雷射開槽區內設定至少1組雷射開槽單元,所述鋁柵線通過雷射開槽區與P型矽相連;所述鋁柵線與背銀主柵垂直連線。

2.如權利要求1所述管式PERC雙面太陽能電池,其特徵在於,所述石墨舟的卡點槽的深度為0.6-0.8毫米,卡點底座的直徑為6-15毫米,卡點帽的斜面角度為35-45度,卡點帽的厚度為1-1.3毫米。

3.如權利要求1所述管式PERC雙面太陽能電池,其特徵在於,電池背面形成3-5個卡點印。

4.如權利要求1、2或3所述管式PERC雙面太陽能電池,其特徵在於,所述背面複合膜的底層為三氧化二鋁膜,外層由二氧化矽膜、氮氧化矽膜和氮化矽膜的一種或多種組成。

5.如權利要求1、2或3所述管式PERC雙面太陽能電池,其特徵在於,所述背面複合膜的底層為二氧化矽膜,第二層為三氧化二鋁膜,外層由二氧化矽膜、氮氧化矽膜和氮化矽膜的一種或多種組成。

6.如權利要求1所述管式PERC雙面太陽能電池,其特徵在於,所述三氧化二鋁膜的厚度為5-15納米,所述氮化矽膜的厚度為50-150納米,所述氮氧化矽膜的厚度為5-20納米,所述二氧化矽膜的厚度為1-10納米。

7.一種如權利要求1-6任一項所述管式PERC雙面太陽能電池的製備方法,其特徵在於,包括:

(1)在矽片正面和背面形成絨面,所述矽片為P型矽;

(2)在矽片正面進行擴散,形成N型發射極;

(3)去除擴散過程形成的磷矽玻璃和周邊PN結,並對矽片背面進行拋光,背刻蝕深度為3-6微米;

(4)對矽片進行退火,退火溫度為600-820度,氮氣流量為1-15升/分鐘,氧氣流量為0.1-6升/分鐘;

(5)採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為250-500標準毫升/分鐘,TMA與N2O的比例為1/15-25,等離子功率為2000-5000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為50-200標準毫升/分鐘,矽烷與笑氣的比例為1/10-80,氨氣的流量為0.1-5升每分鐘,等離子功率為4000-6000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為500-1000標準毫升/分鐘,矽烷與氨氣的比例為1/6-15,氮化矽的沉積溫度為390-410℃,時間為100-400秒,等離子功率為10000-13000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為0.1-5升每分鐘,等離子功率為2000-5000瓦;所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米;

(6)在矽片正面沉積鈍化膜;

(7)對矽片背面複合膜上進行雷射開槽;其中,雷射波長為532納米,雷射功率為14瓦以上,雷射劃線速度在12米/秒以上,頻率500千赫茲以上;

(8)在矽片背面印刷背銀主柵漿料,烘乾;

(9)在雷射開槽區上印刷鋁漿,使之與背銀主柵漿料垂直連線;

(10)在矽片正面印刷正銀電極漿料;

(11)對矽片進行高溫燒結,形成背銀主柵、鋁柵線和正銀電極;

(12)對矽片進行抗LID退火,製得管式PERC雙面太陽能電池成品。

8.如權利要求7所述的製備方法,其特徵在於,採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為250-500標準毫升/分鐘,TMA與N2O的比例為1/15-25,三氧化二鋁膜的沉積溫度為250-300℃,時間為50-300秒,等離子功率為2000-5000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為50-200標準毫升/分鐘,矽烷與笑氣的比例為1/10-80,氨氣的流量為0.1-5升每分鐘,氮氧化矽膜的沉積溫度為350-410℃,時間為50-200秒,等離子功率為4000-6000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為500-1000標準毫升/分鐘,矽烷與氨氣的比例為1/6-15,氮化矽膜的沉積溫度為390-410℃,時間為100-400秒,等離子功率為10000-13000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為0.1-5升每分鐘,等離子功率為2000-5000瓦。

9.一種製備權利要求1-6任一項所述管式PERC雙面太陽能電池的專用設備,所述專用設備為管式PECVD設備,其特徵在於,管式PECVD設備包括晶片裝載區、爐體、特氣櫃、真空系統、控制系統以及石墨舟,所述特氣櫃設有用於通入矽烷的第一氣體管路、用於通入氨氣的第二氣體管路、用於通入三甲基鋁的第三氣體管路以及用於通入笑氣的第四氣體管路;所述石墨舟用於裝卸矽片,所述石墨舟包括卡點,所述卡點包括卡點軸、卡點帽和卡點底座,所述卡點軸安裝在卡點底座上,所述卡點帽與卡點軸連線,所述卡點軸與卡點帽、卡點底座之間形成卡點槽,卡點槽的深度為0.5-1毫米。

10.如權利要求9所述的專用設備,其特徵在於,所述卡點槽的深度為0.6-0.8毫米,卡點底座的直徑為6-15毫米,卡點帽的斜面角度為35-45度,卡點帽的厚度為1-1.3毫米。

實施方式

2017年5月之前的單面太陽能電池在電池的背面設有全鋁背電場覆蓋在矽片的整個背面,全鋁背電場的作用是提高了開路電壓Voc和短路電流Jsc,迫使少數載流子遠離表面,少數載流子複合率降低,從而整體上提高電池效率。然而,由於全鋁背電場不透光,因此,具有全鋁背電場的太陽能電池背面無法吸收光能,只能正面吸收光能,電池的綜合光電轉換效率難以大幅度的提高。

針對上述技術問題,如圖1所示,該發明提供一種管式PERC雙面太陽能電池,包括背銀主柵1、鋁柵線2、背面複合膜3、P型矽5、N型發射極6、正面鈍化膜7和正銀電極8;所述背面複合膜3、P型矽5、N型發射極6、正面鈍化膜7和正銀電極8從下至上依次層疊連線;所述背面複合膜3經過雷射開槽後形成30-500組平行設定的雷射開槽區,每個雷射開槽區內設定至少1組雷射開槽單元9,所述鋁柵線2通過雷射開槽區與P型矽5相連;所述鋁柵線2與背銀主柵1垂直連線。

該發明對2017年5月之前的單面PERC太陽能電池進行改進,不再設有全鋁背電場,而是將其變成許多的鋁柵線2,採用雷射開槽技術在背面複合膜3上開設雷射開槽區,而鋁柵線2印刷在這些平行設定的雷射開槽區上,從而能與P型矽5形成局部接觸,密集平行排布的鋁柵線2不僅能起到提高開路電壓Voc和短路電流Jsc,降低少數載流子複合率,提高電池光電轉換效率的作用,可替代2017年5月之前的單面電池結構的全鋁背電場,而且鋁柵線2並未全面遮蓋矽片的背面,太陽光可從鋁柵線2之間投射至矽片內,從而實現矽片背面吸收光能,大幅提高電池的光電轉換效率。

優選地,所述鋁柵線2的根數與雷射開槽區的個數對應,皆為30-500條,更佳地,所述鋁柵線2的根數為80-220條。

如圖2所示為矽片背面,鋁柵線2與背銀主柵1呈垂直連線,其中背銀主柵1為連續直柵,由於背面複合膜3設有雷射開槽區,印刷鋁漿形成鋁柵線2時,鋁漿填充至雷射開槽區,使得鋁柵線2與P型矽5形成局部接觸,可將電子傳輸至鋁柵線2,與鋁柵線2相交的背銀主柵1則匯集鋁柵線2上的電子,由此可知,該發明所述鋁柵線2起到提高開路電壓Voc和短路電流Jsc,降低少數載流子複合率,以及傳輸電子的作用,可替代2017年5月之前的單面太陽能電池中全鋁背電場以及背銀電極中的副柵結構,不僅減少銀漿和鋁漿的用量,降低生產成本,而且實現雙面吸收光能,顯著擴大太陽能電池的套用範圍和提高光電轉換效率。

該發明所述背銀主柵1除了如圖2所示為連續直柵的設定外,還可以呈間隔分段設定。也可以呈間隔分段設定,且各相鄰分段間通過連通線連線。所述背銀主柵1的寬度為0.5-5毫米;所述背銀主柵1的根數為2-8條。

需要說明的是,當每個雷射開槽區內設定2組或2組以上雷射開槽單元9時,各組雷射開槽單元9平行設定,相鄰兩組雷射開槽單元9之間的間距為5-480微米。

每組雷射開槽單元9包括至少1個雷射開槽單元9,雷射開槽單元9的圖案為圓形、橢圓形、三角形、四邊形、五邊形、六邊形、十字形或星形。

該發明所述雷射開槽區的寬度為10-500微米;位於雷射開槽區下方的鋁柵線2的寬度大於雷射開槽區的寬度,鋁柵線2的寬度為30-550微米。在上述鋁柵線2寬度選擇較大數值如500微米,而雷射開槽區寬度選擇較小數值如40微米,可將多組雷射開槽區並排設在同一鋁柵線2之上,保證鋁柵線2與P型矽5有足夠的接觸面積。

需要說明的是,所述雷射開槽區內設定的雷射開槽單元,其與鋁柵線可以是平行的,也可以是垂直的。

為了配合上述設有鋁柵線的PERC雙面太陽能電池,該發明採用管式PECVD設備在矽片背面沉積背面複合膜,管式PERC設備採用直接等離子法,等離子直接對矽片表面進行轟擊,膜層的鈍化效果顯著。如圖3-8所示,所述背面複合膜3包括三氧化二鋁膜、二氧化矽膜、氮氧化矽膜和氮化矽膜中的一種或多種,且採用管式PECVD設備在矽片背面沉積而成。所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述四條氣體管路單獨或組合作用,用於形成所述三氧化二鋁膜、二氧化矽膜、氮氧化矽膜、氮化矽膜,通過調節氣體流量比,可以得到不同成分比例和折射率的氮氧化矽膜或氮化矽膜,所述三氧化二鋁膜、二氧化矽膜、氮氧化矽膜、氮化矽膜的成型順序、厚度可調,所述氮氧化矽膜、氮化矽膜的成分和折射率可調。

矽烷、氨氣、三甲基鋁、笑氣四條氣體管路可以通過採用不同的氣體組合、不同的氣體流量比,以及不同的沉積時間形成不同的膜層,對於氮化矽膜或氮氧化矽膜,通過調節氣體流量比,可以得到不同成分比例和折射率的氮化矽膜或氮氧化矽膜。複合膜的組合順序、厚度和膜的成分可以靈活調節,因此,該發明的生產過程靈活可控,降低成本,產量大。而且,通過最佳化背面複合膜,使其與背面的鋁柵線相適配,產生最佳的鈍化效果,大幅提升PERC電池的光電轉換效率。

所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米。優選的,所述石墨舟的卡點槽的深度為0.6-0.8毫米,卡點底座的直徑為6-15毫米,卡點帽的斜面角度為35-45度,卡點帽的厚度為1-1.3毫米。更佳的,所述石墨舟的卡點槽的深度為0.7-0.8毫米,卡點底座的直徑為8-12毫米,卡點帽的斜面角度為35-40度,卡點帽的厚度為1-1.2毫米。

對於管式PECVD做背膜沉積,劃傷和繞鍍是一對矛盾。通過調節自動插片機,讓矽片在不接觸石墨舟壁、矽片與石墨舟保持一定的距離的狀態下插入卡點槽,避免矽片與石墨舟壁發生摩擦。如果矽片與石墨舟片的距離過大,劃傷比例少,但是矽片不太容易貼緊舟壁,繞鍍比例就會增加。如果距離太大,矽片有可能不能插入卡點槽,產生掉片的可能;如果矽片與石墨舟片的距離過小,矽片更貼緊石墨舟片,繞鍍的比例小,劃傷的比例就會增加。

電池正面邊緣的舟齒印與PECVD背面鍍膜的卡點相對應,是由於氣流從卡點處繞鍍到電池正面而形成。由於卡點底座的厚度略小於石墨舟片的厚度,導致卡點處的矽片與卡點底座之間存在縫隙,在鍍背膜時,氣流從卡點軸的下方兩側進入縫隙,使矽片的正面邊緣形成膜層的沉積,即產生半圓形的舟齒印。

該發明通過調節卡點軸直徑和卡點底座直徑的大小,減少卡點槽內側的深度,從而減小卡點處矽片與卡點底座之間的縫隙大小,進而減少氣流繞鍍到矽片背面,大幅降低電池的正面邊緣舟齒印的比例。

通過調整自動插片機,當矽片插入石墨舟中一定的位置,吸盤釋放真空,矽片掉入卡點帽的斜面上,依靠重力,矽片從斜面滑落至貼緊石墨舟壁。這種無接觸的插片方式,用來降低矽片的劃傷比例。

該發明通過適當增加卡點帽斜面的角度和卡點帽的厚度,通過調整自動插片機,略微增加插片時矽片離石墨舟壁的距離,降低劃傷的比例,增加卡點帽的斜面角度還可以減少矽片滑落時跟石墨舟壁的撞擊力,降低碎片率。

所述管式PECVD設備裝卸矽片的器具為石墨舟,電池背面形成卡點印。電池背面形成3-5個卡印點。

所述背面複合膜3有多種實施方式,參見圖3、4和5,所述背面複合膜的底層為三氧化二鋁膜,外層由二氧化矽膜、氮氧化矽膜和氮化矽膜的一種或多種組成。

如圖3所示的背面複合膜的第一實施例,所述背面複合膜3的底層31為三氧化二鋁膜,外層32由氮氧化矽膜、氮化矽膜組成。

如圖4所示的背面複合膜的第二實施例,所述背面複合膜的底層31為三氧化二鋁膜,外層32由氮化矽膜組成。

如圖5所示的背面複合膜的第三實施例,所述背面複合膜的底層31為三氧化二鋁膜,外層32由二氧化矽膜、氮氧化矽膜A、氮氧化矽膜B和氮化矽膜組成。

參見圖6、7和8,所述背面複合膜的底層31為二氧化矽膜,第二層32為三氧化二鋁膜,外層33由二氧化矽膜、氮氧化矽膜和氮化矽膜的一種或多種組成。

如圖6所示的背面複合膜的第四實施例,所述背面複合膜的底層31為二氧化矽膜,第二層32為三氧化二鋁膜,外層33由氮化矽膜組成。

如圖7所示的背面複合膜的第五實施例,所述背面複合膜的底層31為二氧化矽膜,第二層32為三氧化二鋁膜,外層33由二氧化矽膜、氮氧化矽膜A、氮氧化矽膜B、氮化矽膜組成。

如圖8所示的背面複合膜的第六實施例,所述背面複合膜的底層31為二氧化矽膜,第二層32為三氧化二鋁膜,外層33由二氧化矽膜、氮氧化矽膜和氮化矽膜A、氮化矽膜B組成。

具體的,所述三氧化二鋁膜的厚度為5-15納米,所述氮化矽膜的厚度為50-150納米,所述氮氧化矽膜的厚度為5-20納米,所述二氧化矽膜的厚度為1-10納米。所述三氧化二鋁膜、氮化矽膜、氮氧化矽膜和二氧化矽膜的實際厚度可以根據實際需要進行調整,其實施方式並不局限於該發明所舉實施例。

因此,該發明管式PERC雙面太陽能電池可雙面吸收太陽光,光電轉換效率高,外觀良率和EL良率高,解決劃傷和繞鍍的問題。

需要說明的是,EL(electroluminescence,電致發光),用於測試外觀和電性能.可以測試晶體矽太陽電池及組件潛在缺陷。EL可以有效檢測出電池是否有破片、隱裂、斷柵、劃傷、燒結缺陷、黑晶片、電池片混擋、電池片電阻不均勻等等。

相應地,該發明還提供管式PERC雙面太陽能電池的製備方法,包括以下步驟:

(1)在矽片正面和背面形成絨面,所述矽片為P型矽。

選用濕法或者乾法刻蝕技術,通過制絨設備在矽片表面形成絨面。

(2)在矽片正面進行擴散,形成N型發射極。

該發明所述製備方法採用的擴散工藝是將矽片置於熱擴散爐中進行擴散,在P型矽的上方形成N型發射極,擴散時應控制控制溫度在800℃-900℃範圍內,目標方塊電阻為70-100歐/□。

對於管式PERC電池,背面的P型矽與鋁漿不是全接觸,僅僅在雷射的區域與鋁漿接觸,導致串聯電阻大。為了提高管式PERC電池的性能,該發明選用較低擴散方阻(70-100歐/□),可以降低串聯電阻,提高光電轉換效率。

擴散過程中會在矽片的正面和背面形成磷矽玻璃層,磷矽玻璃層的形成是由於在擴散過程中,POCl3與O2反應生成P2O5澱積在矽片表面。P2O5與Si反應又生成SiO2和磷原子,這樣就在矽片表面形成一層含有磷元素的SiO2,稱之為磷矽玻璃。所述磷矽玻璃層可以在擴散時收集矽片中的雜質,可進一步降低太陽能電池的雜質含量。

(3)去除擴散過程形成的磷矽玻璃和周邊PN結,並對矽片背面進行拋光,背刻蝕深度為3-6微米。

該發明將經擴散後的矽片置於體積比為1/5-8的HF(質量分數40%-50%)和HNO3(質量分數60%-70%)混合溶液酸槽中浸泡5-30秒去除磷矽玻璃和周邊PN結。磷矽玻璃層的存在容易導致PECVD的色差及SixNy的脫落,而且所述磷矽玻璃層中含有大量的磷以及從矽片中遷移的雜質,因此需要去除磷矽玻璃層。

常規電池的刻蝕深度為2微米左右,該發明將背刻蝕深度設為3-6微米,提高管式PERC電池的刻蝕深度,可以提高背反射率,提高電池的短路電流和光電轉換效率。

(4)對矽片進行退火,退火溫度為600-820度,氮氣流量為1-15升/分鐘,氧氣流量為0.1-6升/分鐘;所述退火步驟可以改善矽片正面的摻雜濃度分布,減少摻雜帶來的表面缺陷。

(5)採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為250-500標準毫升/分鐘,TMA與N2O的比例為1/15-25,等離子功率為2000-5000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為50-200標準毫升/分鐘,矽烷與笑氣的比例為1/10-80,氨氣的流量為0.1-5升每分鐘,等離子功率為4000-6000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為500-1000標準毫升/分鐘,矽烷與氨氣的比例為1/6-15,氮化矽的沉積溫度為390-410℃,時間為100-400秒,等離子功率為10000-13000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為0.1-5升每分鐘,等離子功率為2000-5000瓦;所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米。

作為該步驟的優選實施方式,採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為250-500標準毫升/分鐘,TMA與N2O的比例為1/15-25,三氧化二鋁膜的沉積溫度為250-300℃,時間為50-300秒,等離子功率為2000-5000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為50-200標準毫升/分鐘,矽烷與笑氣的比例為1/10-80,氨氣的流量為0.1-5升每分鐘,氮氧化矽膜的沉積溫度為350-410℃,時間為50-200秒,等離子功率為4000-6000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為500-1000標準毫升/分鐘,矽烷與氨氣的比例為1/6-15,氮化矽膜的沉積溫度為390-410℃,時間為100-400秒,等離子功率為10000-13000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為0.1-5升每分鐘,等離子功率為2000-5000瓦。

作為該步驟的更佳實施方式,採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為350-450標準毫升/分鐘,TMA與N2O的比例為1/18-22,三氧化二鋁膜的沉積溫度為270-290℃,時間為100-200秒,等離子功率為3000-4000瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為80-150標準毫升/分鐘,矽烷與笑氣的比例為1/20-40,氨氣的流量為1-4升每分鐘,氮氧化矽膜的沉積溫度為380-410℃,時間為100-200秒,等離子功率為4500-5500瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為600-800標準毫升/分鐘,矽烷與氨氣的比例為1/6-10,氮化矽膜的沉積溫度為395-405℃,時間為350-450秒,等離子功率為11000-12000瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為1-4升每分鐘,等離子功率為3000-4000瓦。

作為該步驟的最佳實施方式,採用管式PECVD設備在矽片背面沉積背面複合膜,包括:採用TMA與N2O沉積三氧化二鋁膜,TMA的氣體流量為400標準毫升/分鐘,TMA與N2O的比例為1/18,三氧化二鋁膜的沉積溫度為280℃,時間為140秒,等離子功率為3500瓦;採用矽烷、氨氣和笑氣沉積氮氧化矽膜,矽烷的氣體流量為130標準毫升/分鐘,矽烷與笑氣的比例為1/32,氨氣的流量為0.5升每分鐘,氮氧化矽膜的沉積溫度為420℃,時間為120秒,等離子功率為5000瓦;採用矽烷和氨氣沉積氮化矽膜,矽烷的氣體流量為780標準毫升/分鐘,矽烷與氨氣的比例為1:8.7,氮化矽膜的沉積溫度為400℃,時間為350秒,等離子功率為11500瓦;採用笑氣沉積二氧化矽膜,笑氣的流量為2升每分鐘,等離子功率為3500瓦。

該發明申請人發現,繞鍍主要發生在氮化矽的沉積階段。由於氮化矽處於背面複合膜的外層,隨著沉積時間的增加,矽片表面的膜層加厚,矽片發生彎曲,矽烷和氨氣就會更容易繞鍍到電池正面邊緣。通過縮短氮化矽沉積的時間和溫度,可以降低矽片的彎曲度,減少繞鍍的比例。進一步的試驗表明,氮化矽沉積的溫度視窗很窄,為390-410度,當進一步降低溫度,繞鍍的比例卻上升。

沉積三氧化二鋁膜時,將等離子功率設為2000-5000瓦;沉積氮氧化矽膜時,將等離子功率設為4000-6000瓦;沉積氮化矽膜時,將等離子功率設為10000-13000瓦;沉積二氧化矽膜時,等離子功率設為2000-5000瓦。確保不同的膜層都具有較佳的沉積速率,改善沉積的均勻性。

進一步,所述管式PECVD設備設有矽烷、氨氣、三甲基鋁、笑氣四條氣體管路,所述管式PECVD設備裝卸矽片的器具為石墨舟,石墨舟的卡點槽的深度為0.5-1毫米。石墨舟的技術細節同上所述,在此不再贅述。

(6)在矽片正面沉積鈍化膜,所述鈍化膜優選為氮化矽膜。

(7)對矽片背面複合膜進行雷射開槽。

採用雷射開槽技術在矽片背面複合膜上開槽,開槽深度直至P型矽下表面。其中,雷射波長為532納米,雷射功率為14瓦以上,雷射劃線速度在12米/秒以上,頻率500千赫茲以上;

優選的,雷射波長為532納米,雷射功率為14-20瓦,雷射劃線速度在12-20米/秒,頻率500千赫茲以上。

隨著氮化矽沉積時間的縮短,氮化矽膜厚度變薄,影響背面複合膜層的氫鈍化效果,會降低電池的光電轉換效率,因此氮化矽沉積時間不能過短。另外,氮化矽膜越薄,對雷射的吸收率越低,同時為了滿足大規模生產的需求,雷射劃線速度必須保證在12米/秒,雷射功率保證在14瓦以上,因此雷射的功率和頻率必須達到一定的條件,才能使背面複合膜單位面積上吸收到較大的單位雷射能量確保雷射打開複合膜層,保證後續印刷的鋁漿通過雷射開槽區與基體矽接觸。

(8)在矽片背面印刷背銀主柵漿料,烘乾。

根據背銀主柵的圖案印刷背銀主柵漿料。所述背銀主柵的圖案為連續直柵;或所述背銀主柵呈間隔分段設定;或所述背銀主柵呈間隔分段設定,各相鄰分段間通過連通線連線。

(9)在雷射開槽區上印刷鋁漿,使之與背銀主柵漿料垂直連線。

(10)在矽片正面印刷正銀電極漿料。

(11)對矽片進行高溫燒結,形成背銀主柵、鋁柵線和正銀電極。

(12)對矽片進行抗LID退火,製得管式PERC雙面太陽能電池成品。

所述製備方法工藝簡單,生產過程靈活可控,複合膜的組合順序、厚度和膜的成分可以靈活調節,降低成本,產量大,且與2017年前生產線兼容性好。所述製備方法製得的管式PERC雙面太陽能電池可雙面吸收太陽光,光電轉換效率高,外觀良率和EL良率高,解決劃傷和繞鍍的問題。

如圖9所示,該發明還公開一種管式PERC雙面太陽能電池的專用設備,所述專用設備為管式PECVD設備,管式PECVD設備包括晶片裝載區1、爐體2、特氣櫃3、真空系統4、控制系統5以及石墨舟6,所述特氣櫃3設有用於通入矽烷的第一氣體管路、用於通入氨氣的第二氣體管路、用於通入三甲基鋁的第三氣體管路以及用於通入笑氣的第四氣體管路,第一氣體管路、第二氣體管路、第三氣體管路、第四氣體管路設於特氣櫃3的內部,於圖中未示出;

如圖10和11所示,所述石墨舟6用於裝卸矽片,所述石墨舟6包括卡點60,所述卡點60包括卡點軸61、卡點帽62和卡點底座63,所述卡點軸61安裝在卡點底座63上,所述卡點帽62與卡點軸61連線,所述卡點軸61與卡點帽62、卡點底座63之間形成卡點槽64,所述卡點槽64的深度為0.5-1毫米。

如圖11所示,所述卡點槽64的深度為h,h優選為0.6-0.8毫米,卡點底座63的直徑為D,D優選為6-15毫米,卡點帽62的斜面角度為α,α優選為35-45度,卡點帽62的厚度為a,a優選為1-1.3毫米。

更佳的,所述卡點槽64的深度h為0.7毫米,卡點底座63的直徑D為9毫米,卡點帽62的斜面角度α為40度,卡點帽62的厚度a為1.2毫米。

需要說明的是,所述卡點槽的深度h是指卡點槽內側的深度,主要是指卡點軸61與卡點底座63所成夾角的一側的深度。卡點槽的深度h=(卡點底座直徑-卡點軸直徑)/2。卡點帽的斜面角度為α,是指卡點帽的斜面與豎直方向的夾角。

2017年5月之前的卡點槽的深度h為1.75毫米,卡點底座的直徑D為9毫米,卡點帽的斜面角度α為30度,卡點帽的厚度a為1毫米。2017年5月之前的卡點槽的深度大,導致卡點處矽片與卡點底座的縫隙過大,從而繞鍍到矽片背面的氣體多,造成電池正面邊緣的舟齒印比例很高。卡點帽的角度小、厚度小,導致自動插片機的調整空間小,劃傷的比例不能有效降低。

對於管式PECVD做背膜沉積,劃傷和繞鍍是一對矛盾。通過調節自動插片機,讓矽片在不接觸石墨舟壁、矽片與石墨舟保持一定的距離的狀態下插入卡點槽,避免矽片與石墨舟壁發生摩擦。如果矽片與石墨舟片的距離過大,劃傷比例少,但是矽片就不容易貼緊舟壁,繞鍍比例就會增加。如果距離太大,矽片有可能不能插入卡點槽,產生掉片的可能;如果矽片與石墨舟片的距離過小,矽片更貼緊石墨舟片,繞鍍的比例小,劃傷的比例就會增加。

電池正面邊緣的舟齒印與PECVD背面鍍膜的卡點相對應,是由於氣流從卡點處繞鍍到電池正面而形成。由於卡點底座的厚度略小於石墨舟片的厚度,導致卡點處的矽片與卡點底座之間存在縫隙,在鍍背膜時,氣流從卡點軸的下方兩側進入縫隙,使矽片的正面邊緣形成膜層的沉積,即產生半圓形的舟齒印。

該發明通過調節卡點底座直徑D和卡點軸直徑的大小,減少卡點槽內側的深度h,從而減小卡點處矽片與卡點底座之間的縫隙大小,進而減少氣流繞鍍到矽片背面,大幅降低正面邊緣舟齒印的比例。

通過調整自動插片機,當矽片插入石墨舟中一定的位置,吸盤釋放真空,矽片掉入卡點帽的斜面α上,依靠重力,矽片從斜面滑落至貼緊石墨舟壁。這種無接觸的插片方式,用來降低矽片的劃傷比例。

該發明通過適當增加卡點帽斜面的角度α和卡點帽的厚度a,通過調整自動插片機,略微增加插片時矽片離石墨舟壁的距離,降低劃傷的比例,增加卡點帽的斜面角度減少矽片滑落時跟石墨舟壁的撞擊力,降低碎片率。

需要說明的是,2017年5月之前的技術中,對繞鍍一般都是通過事後的補救來完成的,例如申請號:201510945459.3公開的PERC晶體矽太陽能電池生產中的鹼拋光方法,在正面PECVD鍍氮化矽膜工序後,利用帶式傳動方式刻蝕去除背表面及邊緣繞鍍氮化矽,解決了2017年前正面膜層繞鍍導致背表面鈍化效果不佳等問題。然而,該發明管式PERC電池是背面鍍膜繞鍍到正面,正面有PN結,如果採用以上專利的鹼拋光方式,會破壞正面的PN結。該發明通過調整鍍膜工藝和鍍膜結構,使得在生產過程就可以避免繞鍍的發生,從本質上解決了繞鍍的問題。無需另外增加一道工序,簡化加工過程,節省成本。該發明對於成本極其敏感的光伏太陽能行業,具有重要的意義。而且,該發明還解決了劃傷的問題。

榮譽表彰

2020年7月14日,《管式PERC雙面太陽能電池及其製備方法和專用設備》獲得

第二十一屆中國專利獎優秀獎。