圓弧齒輪的斷面齒形為非共軛齒形,為了能達到連續而平穩的傳動,就必須具備下列的運動特性。

齒廓為圓弧形的點嚙合齒輪。圓弧齒輪傳動通常有兩種嚙合形式,小齒輪為凸圓弧齒廓,大齒輪為凹圓弧齒廓,稱單圓弧齒輪傳動。

基本介紹

- 中文名:單圓弧齒輪

- 外文名:Single arc gear雙語對照

- 性質:專業術語

- 套用領域:機械模型製造

特性,特點,測量方法的改進,影響弦齒深測量準確性的因素,單圓弧齒輪測量方法的改進,發展趨勢,

特性

1.兩齒輪的工作面(在理論上的接觸線或實際運轉中的接觸帶),必須是螺旋線或螺旋面。

2.一對相嚙合的齒輪,在兩個節圓柱上的螺旋角必須大小相等,方向相反。也就是兩個齒輪的軸向節距(齒距)必須相等。這一點和漸開線斜齒輪是一致的。

3.一堆相嚙合的齒輪,其軸向重合度必須大於1。

4.一對向嚙合的齒輪其模數必須相等。

5.一對向嚙合的齒輪,其嚙合點(區域面)移動的方向是與兩齒輪的軸線方向平行的。

6.一對相嚙合的齒輪,其齒面之間不得產生齒形干涉。

特點

1.兩嚙合齒輪的工作齒面是凸齒齒廓與凹齒齒廊,即嚙合時凹齒包住凸齒,以提高其接觸強度。

2.在理論上,最好使凸凹齒廓的圓弧半徑相的等,這樣才能得到沿整個齒高的瞬時線接觸。但是由於製造和安裝時將產生各種誤差,如果凸、凹齒的齒廓圓弧半徑相等,則由於誤差的影響,將會引起齒頂棱邊接觸。因此在設計齒形時,凸、凹兩工作齒廓的圓弧半徑需要有一個很小的差值(凹齒齒廓的圓弧半徑稍大於凸齒齒廓的圓弧半徑)。這樣,齒輪運轉時,開始只有一個點接觸(避免了齒頂棱邊接觸),運轉一段時間後,齒面逐漸跑合,凸齒面和凹齒面接觸弧的曲率半徑趨於相等,達到了沿齒高瞬時線接觸的理想情況。

3.在兩齒面的正確嚙合情況下,由於兩齒面存在齒廓圓弧半徑差,如果輪齒絕對剛性,齒面沒有磨損,而且具有絕對光潔度,此時,齒面才發生點接觸。實際上,在負荷作用下,齒輪材料發生彈性交形,加工後的齒面並非絕對光潔,齒輪運轉後,齒面逐漸磨損而跑合。所以在負荷作用下,兩嚙合齒面的實際接觸部分,首先出現近似橢圓形狀的接觸區(見圖1-6a、b)。若負荷再加大,則呈現“校形”接觸區(見圖1-6C、d)。有的文獻則認為:在負荷作用下,圓弧齒輪同一齒上有兩點接觸時,由於輪齒縱向變形,及齒面各點曲率半徑的不同,齒面接觸區呈近似梯形。

測量方法的改進

在單圓弧齒輪傳動中, 切齒深度偏差不僅造成齒側間隙的大小發生改變, 同時也使輪齒在齒高方向的初始接觸部位發生改變, 從而對單圓弧齒輪的強度與性能產生顯著影響, 所以單圓弧齒輪滾齒加工的尺寸控制特別重要。

影響弦齒深測量準確性的因素

(1)齒頂圓尺寸的影響

儘管在齒坯精車驗收後標出了齒頂圓的實測尺寸, 但因齒頂圓直徑與厚度都較大, 導致不同位置測量的弦齒深不統一, 誤差較大, 因而單圓弧齒輪的滾齒精度也大大降低。

(2)螺旋角的影響

由於單圓弧齒輪同一齒槽的兩齒頂稜線為兩條螺旋線, 而在齒形的法向方向上, 弦齒深量具的基準面為一平面, 故在測量中該基準面與齒槽兩齒頂螺旋線不能完全穩定接觸, 使得測量值極不準確, 且齒輪螺旋角越大, 弦齒深測量值的誤差越大。

單圓弧齒輪測量方法的改進

由於被加工齒輪的齒數較多, 尺寸較大, 過去用改制的外徑千分尺測量齒根圓直徑, 不僅找測量對稱點不方便, 而且千分尺重量較重, 一個人難以操作, 難以保證測量頭軸線與外徑千分尺螺旋桿軸線同軸, 因此測量值極不穩定, 且測不出齒圈的跳動誤差。

因此將測量方法改為測量齒根圓到孔面之間的距離, 這樣減小了測量工具的尺寸, 也免去找測量對稱點, 並且能夠多方向測量(即可測量齒圈的跳動量)。

1 測量尺寸及公差的計算

(1)幾何關係

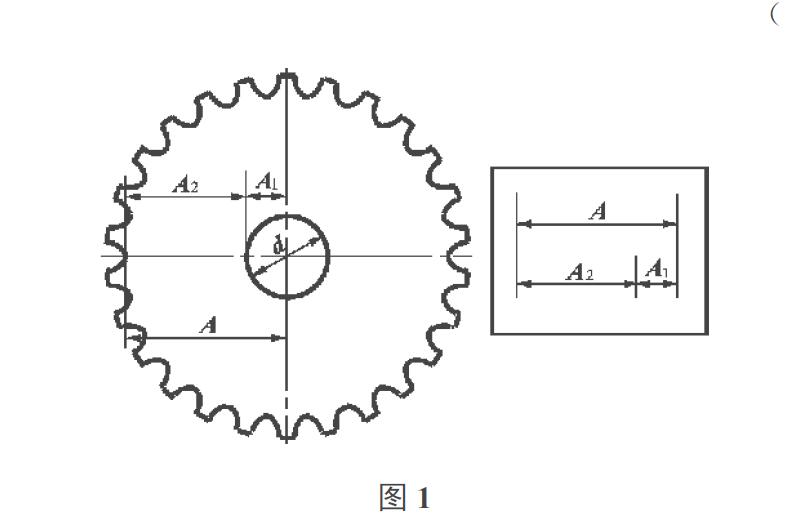

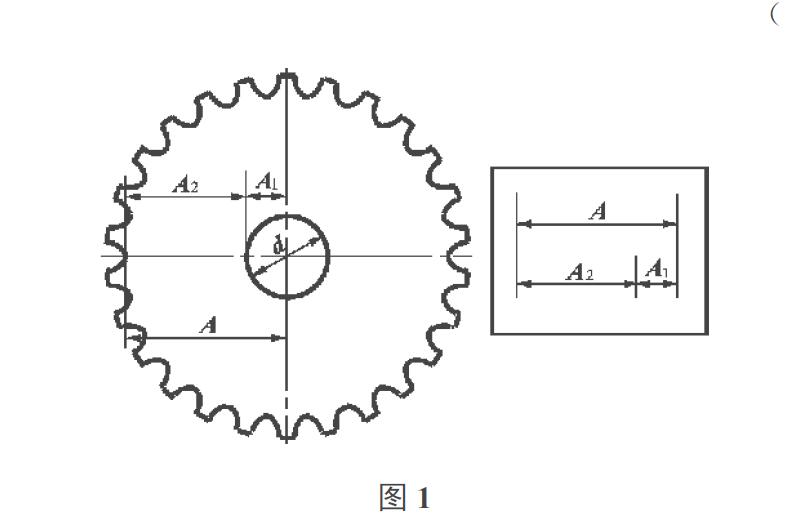

如圖1 所示, 設齒輪的齒根圓直徑為 D , 齒輪中孔直徑為 d , 則齒輪齒根圓半徑A =D/2 , 齒輪中孔半徑A1 =d/2 ;由圖1 可知, 孔面齒根距為 圖1

圖1

圖1

圖1A2=D/2 -d/ 2 (1)

根據公差理論, 有

孔面齒根距上偏差=(齒根圓上偏差-中孔直徑下偏差)/2 (2)

孔面齒根距下偏差=(齒根圓下偏差-中孔直徑上偏差)/2 (3)

(2)計算實例

已知齒輪齒根圓直徑 D = 348.54 ±0.18mm,齒輪中孔直徑 d = 95 +0.030mm, 由式(1)求得孔面齒根距為

A2 =D/2-d/2 =348.54-95/ 2=126.77mm

由式(2)、(3)求得

孔面齒根距上偏差=0.075mm

孔面齒根距下偏差=-0.090mm

故實際的孔面齒根距為

A2=126.77+0.075 -0.090=126+0.845 +0.680mm

2 孔面齒根距千分尺

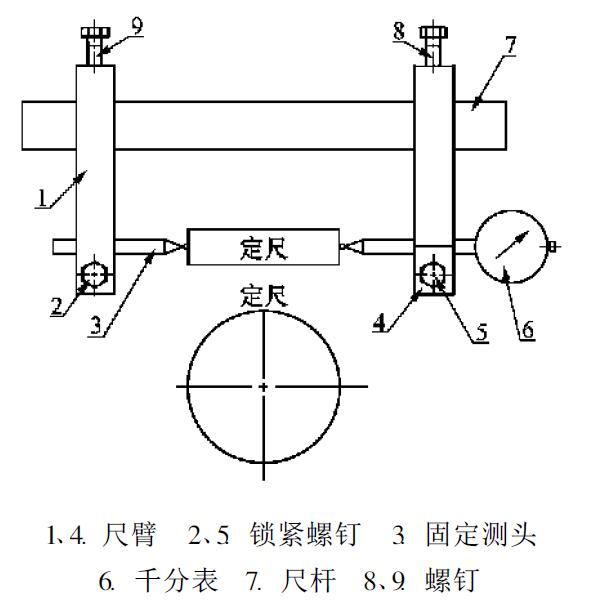

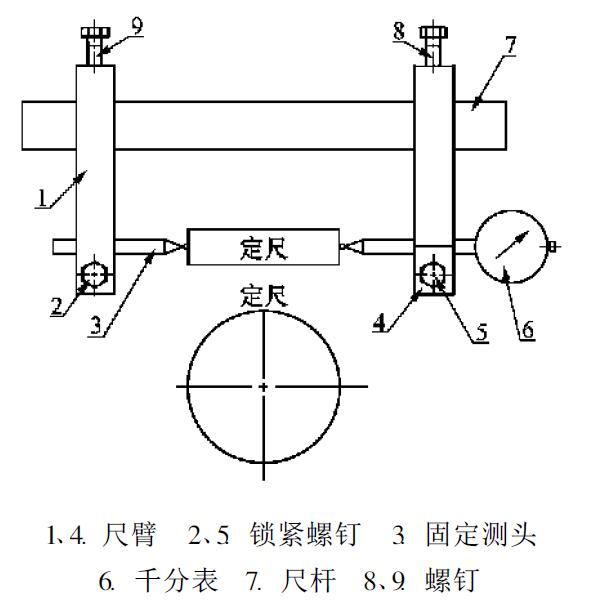

通過反覆的實踐與改進, 設計了如圖2 所示的孔面齒根距千分尺。 圖2

圖2

圖2

圖2根據圖紙要求計算出孔面齒根距尺寸, 按此尺寸做出定尺, 精確測量出其長度並標註在定尺(圓盤)上;通過車削或磨削保證定尺(圓盤)具有高精度。

孔面齒根距千分尺使用原理:調整尺臂1或4到適當位置, 然後擰緊螺釘8 、9 , 再根據定尺尺寸、或5 兩個鎖緊螺釘, 根據定尺調整好錶盤即可進行測量。測量時使固定測頭3 與齒根接觸並固定不動, 活動測頭千分表在孔中上下、左右擺動, 與定尺配合讀出孔面齒根距。在不同方向測量所得各次測量值之差的最大值即為齒圈跳動量。

發展趨勢

雙圓弧齒輪的強度,不論是齒面接觸強度或是輪齒彎曲強度,都比漸開線齒輪和單圓弧齒輪高得多,尤其是分階式雙圓弧齒輪具有更好的性能。在加工工藝上,切制雙圓弧齒輪僅需具有凸、凹齒廓的一把滾刀。測量時只測凸齒齒形上的公法線長度,因此測景儀器和公法線長度計算都大為簡化。分階式雙圓弧齒輪,在加工精度良好的情況下,用於高、中、低速大功率動力傳動中,都顯示出良好的性能。

同外漸開線齒輪的最高節圓速度約達220m/s,轉數為每分鐘10萬轉,功率達25000kW以上,齒輪直徑達4.25m,齒寬達1.25m,一台減速器的重量可達280多噸。如果改用圓弧齒輪,預期能達到體積小、重量輕、壽命長、噪音小、速比大、效率高等要求。

努力提高製造和安裝精度,尤其是嚴格控制齒輪副的中心距偏差,保證嚙合齒面的正確接觸位置,以利於跑合,降低噪音、減少振動、防止點蝕及膠合等,並且對提高齒輪的抗彎強度,防止斷齒也是很重要的。

研究提高齒輪的材質。根據我國的資源條體研究採用矽、錳、硼、鈦及稀土元素的合金鋼和無鎳合金鋼,以達到節鎳代鎳和延長園弧齒輪的壽命。此外,材料的純潔度對齒輪的強度影響極大,因此必須發展無損探傷技術,保證材料的純潔度。

圓弧齒輪的破壞形式與齒輪的負荷情況有關。例如,輕負荷和中等負荷的齒輪(約相當於最大額定許用扭矩的20一60%),這種負荷的齒輪是比較大量使用的,其主要破壞形式是齒面磨損(也有個別產生齒麵點蝕的)。重負荷的齒輪(約相當於最大額定許用扭矩的80—l00%),這種負荷的齒輪,有的經常是滿負荷運轉。有的是部分時間的滿負荷,其餘時間是中等負荷或不滿負荷的運轉。其主要破壞形式是齒麵點蝕、疲勞折斷和齒面磨損。若有突然衝擊負荷的齒輪,其主要破壞形式是輪齒斷裂,或者輪齒產生輕微裂紋後,導致輪齒提前疲勞斷裂。由此可知,對於要求使用壽命長,輕微或無衝擊的雙圓弧齒輪,如以防止齒面疲勞點蝕為主,則設計時,可以考慮採用較大的全齒高係數,從而獲得較大的接觸弧長,有利於提高接觸強度。而對於彎曲強度有更大要求的齒輪傳動,設計時,則可考慮採用短齒制的雙圓弧齒輪。

雙圓弧齒輪的熱處理,國內外都進行了硬齒面雙圓弧齒輪的試製和使用,使雙圓弧齒輪的壽命得到了進一步的提高,也是今後應注意的一種發展趨勢。齒輪熱處理的新技術正在迅速發展,例如多元素共滲,雙頻感應淬火,混合處理法(例如先用氮化或滲碳後,再用感應淬火或者旋轉火焰淬火)等,不僅能得到理想的淬硬層深度,而且殘餘應力很小。同時也提高了氮化時抗腐蝕能力,增強了齒面疲勞強度,並降低了溫度增高時的軟化傾向,齒面硬度比單一熱處理法要高。以上說明了熱處理新技術具有特殊的重要性。材料和熱處理質量提高后,齒輪的壽命可以大大延長。我國齒輪的壽命較十餘年前約提高了五倍以上,不久將來可能提高得更多。

生產實踐和試驗研究證明,對中、高速齒輪傳動,最好採用齒高較大的雙圓弧齒輪,因為齒高較大時,可以增加齒的柔性,起降低噪音的作用。