簡介

溶解於固溶體中的H是造成鋼中出現白點缺陷的主要危險。而存在於亞晶界、位錯、晶粒邊界及巨觀區城的分子氫.不易自鋼中擴散逸出,也不會造成白點,這類分子態的H可在以後的熱軋、鍛造等壓力加工過程中消除。用退火的方法可使溶入固溶體中的H脫溶,這種退火工藝稱為去氫退火。

合金結構鋼、軸承鋼、工具鋼等鋼錠鍛軋材,或連鑄坯軋材常出現白點,致鋼材報廢。冶金生產全過程的許多環節不當均有可能誘發白點。產生白點的誘因有兩個:(1)鋼中氫含量高;(2)內應力大。搞好去氫退火,把握這兩點,是防止白點的關鍵。

白點的形成與氫的擴散

電爐煉鋼的鋼水中氫含量一般為(4~6)X 10

-6,鋼水真空脫氣處理後可以達到([H])≤2.5×10

-4%。為了科學制定去氫退火工藝,首先要弄清氫在鋼中的存在狀態。根據Fe—H相圖,氫在鋼中溶解度極小,在α-Fe中比γ-Fe中的溶解度更小,這促進氫的擴散溢出。一般認為,氫溶解於鋼中使鋼失去

范性,過飽和的氫在鋼中的顯微孔隙中造成分子氫的壓強,形成氫氣時,體積急劇膨脹,聚集在一起,成為一個氣泡,撐開孔隙,即形成白點。因此,氫是產生白點的“元兇”。這時若存在內應力,將協助氫撐開孑L隙,形成脆性裂縫。因此,內應力是產生白點的“幫凶”。

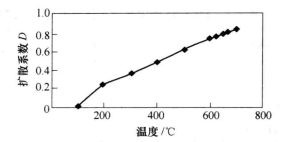

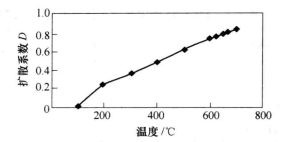

鋼中形成白點的氫含量說法不一,一般認為鋼中的氫含量小於2×10-6時不產生白點。因此降低鋼中的氫含量,使得鋼中的過飽和的氫擴散溢出,是避免白點的最根本的措施。氫在α-Fe和γ-Fe中具有不同的擴散係數。在α-Fe中擴散係數較大,因此選擇具有鐵素體的組織進行脫氫。如選擇鐵素體+珠光體、托氏體、索氏體中擴散,氫的擴散速度較快。當鍛軋後冷卻得到貝氏體再升溫脫氫時,由於貝氏體以鐵素體為基體,並且存在大量界面、位錯等缺陷,因而有利於加速氫的擴散。氫在α-Fe中的擴散係數Dα比在γFe中擴散係數Dγ大得多。

下圖表示氫在α-Fe中的擴散係數與溫度的關係。

氫在α-Fe中的擴散係數與溫度關係

氫在α-Fe中的擴散係數與溫度關係鋼坯去氫退火工藝

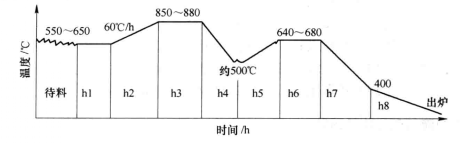

鋼坯的去氫退火一般在台車爐中進行,大多採用天然氣、煤氣加熱。加熱速度一般為50~100℃/h。由於裝爐量較大,一般數十噸,甚至上百噸,因此難以實現快速加熱。,而且熱透也很耗時,尤其是大鍛件,熱透時間較長。熱透時間可以套用計算機計算,也可以實測確定,或按照經驗數據確定。由於不同溫度下鐵素體中氫的溶解度不同,擴散係數也不等,最好採用分階段脫氫。

為了加速擴散,可以提高等溫溫度,增大擴散係數D。700℃時的氫飽和溶解度約為2.29X10-6。保溫一定時間後,心部達到此值時,即達到飽和溶解度,H原子將難以擴散,這時則需要降溫,冷卻到下一段較低的溫度,使[H]重新達到過飽和狀態,脫氫才能繼續進行。

緩冷

緩冷到600℃左右等溫,[H]在鐵素體中的溶解度降低到約2x10-6,又達到過飽和狀態,且形成濃度梯度,繼續擴散脫氫。保溫一段時間後,鋼坯心部當達到飽和溶解度時,保溫完畢。為了簡化操作,大多採用在650℃保溫脫氫。當鋼中氫含量達到2X10-6左右時可以在爐中連續緩冷了,緩冷過程將持續脫氫,冷卻速度控制在15~40℃/h範圍內,冷卻到150~200℃後出爐空冷。

緩冷是降低內應力的重要措施。通過緩冷將氫含量降低到1.8X10

-6以下,且消除組織應力和熱應力,就不產生白點了。這樣通過等溫和不斷緩慢冷卻降溫,則不斷降低氫在

鐵素體中的溶解度,又不斷保持濃度梯度,則能不斷擴散脫氫。因此,等溫和緩冷相結合,以達到去氫、防止白點的目的。在制定去氫退火工藝前,應當了解鋼錠的冶金過程,測定鋼水中的氫含量。

保溫時間

去氫退火保溫時間應當依據鋼中的氫含量和鍛軋材尺寸而定。套用計算機軟體可以計算氫在鋼中的濃度場,計算出不同氫含量,不同鍛軋材尺寸時的去氫退火等溫時間。鍛軋材尺寸不同,緩冷速度和出爐溫度也不同。

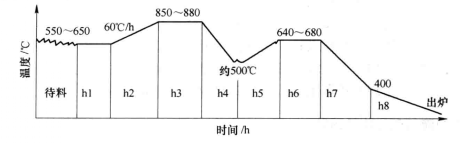

去氫退火工藝曲線圖

去氫退火工藝曲線圖去氫退火工藝要點

1、以氫含量為第一依據,

內應力為第二依據,設計在鐵素體狀態下的去氫工藝。關鍵是搞好退火保溫或緩冷。

2、去氫要貫徹全程概念,充分利用能源,在A1~150℃溫度範圍內進行(如上圖)。

3、退火保溫時間以鋼液中的原始氫含量[H]為第一依據,鍛軋材尺寸為第二依據,分等級設計。當鋼錠中的氫含量在2.5X10-6以下時,可以大大縮短退火保溫時間。某些鍛軋材直徑小於200mm時,也可以軋後在緩冷坑中冷卻。

4、等溫後要緩慢冷卻,一是為了繼續脫氫,二是為避免內應力促生白點。冷卻速度根據鍛軋材的有效直徑在10~40℃/h範圍內選擇。

氫在α-Fe中的擴散係數與溫度關係

氫在α-Fe中的擴散係數與溫度關係 去氫退火工藝曲線圖

去氫退火工藝曲線圖