目的

①提高零件的

耐磨性 採用鋼件滲碳淬火法可獲得高碳馬氏體硬化表層;合金鋼件用滲氮方法可獲得合金氮

化物的彌散硬化表層。用這兩種方法獲得的鋼件表面硬度分別可達HRC58~62及HV800~1200。另一途徑是在鋼件表面形成減磨、抗粘結薄膜以改善摩擦條件,同樣可提高耐磨性。例如,蒸汽處理表面產生四氧化三鐵薄膜有抗粘結的作用;表面硫化獲得硫化亞鐵薄膜,可兼有減磨與抗粘結的作用。近年來發展起來的多元共滲工藝,如氧氮滲,硫氮共滲,碳氮硫氧硼五元共滲等,能同時形成高硬度的擴散層與抗粘或減磨薄膜,有效地提高零件的耐磨性,特別是抗粘結磨損性。

化學熱處理

化學熱處理②提高零件的

疲勞強度 滲碳、

滲氮、軟氮化和

碳氮共滲等方法,都可使鋼零件在表面強化的同時,在零件表面形成殘餘壓應力,有效地提高零件的疲勞強度。

③提高零件的

抗蝕性與抗高溫氧化性 例如,滲氮可提高零件抗大氣腐蝕性能;鋼件滲鋁、滲鉻、滲矽後,與氧或腐蝕介質作用形成緻密、穩定的Al

2O

3、Cr

2O

3、SiO

2保護膜,提高抗蝕性及高溫抗氧化性。

通常,鋼件硬化的同時會帶來脆化。用表面硬化方法提高表面硬度時,仍能保持心部處於較好的韌性狀態,因此它比零件整體淬火硬化方法能更好地解決鋼件硬化與其韌性的矛盾。化學熱處理使鋼件表層的化學成分與組織同時改變,因此它比高、中頻電感應、火焰

淬火等表面淬火硬化方法效果更好。如果滲入元素選擇適當,可獲得適應零件多種性能要求的表面層。

類別

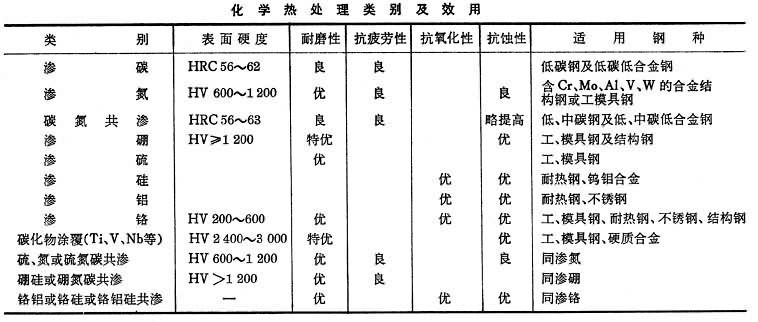

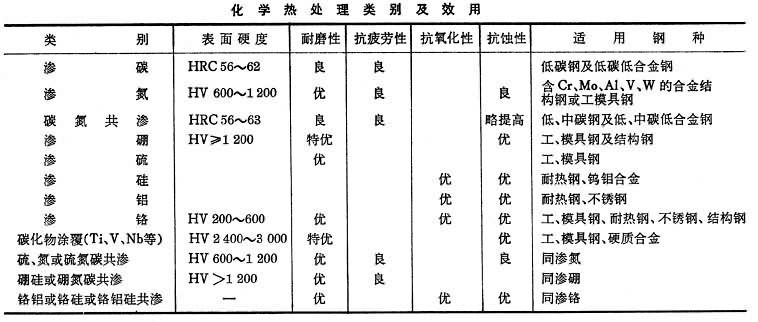

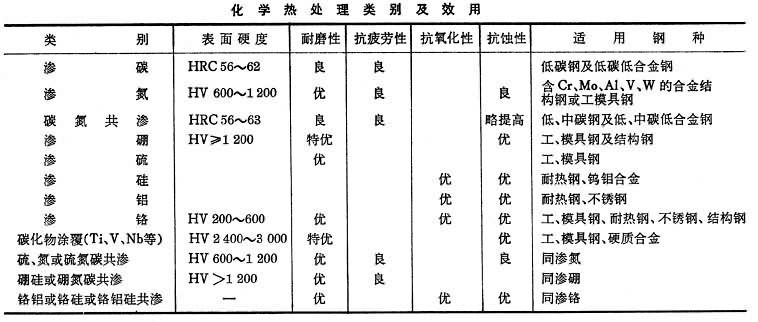

化學熱處理的方法繁多,多以滲入元素或形成的化合物來命名,例如滲碳、滲氮、滲硼、滲硫、滲鋁、滲鉻、滲矽、碳氮共滲、氧氮化、硫氰共滲和碳、氮、硫、氧、硼五元共滲,及碳(氮)化鈦覆蓋等。各種化學熱處理的效用和適用鋼種見表。

化學熱處理應根據零件的性能要求以及工藝的易行性與經濟指標,合理地選用工藝類型。例如,滲碳與滲氮可提高零件的耐磨性;但滲碳是在高溫(900~1000℃)下進行,在不太長的時間內(6~10小時)可獲得可觀的滲層,故一般要求硬化層較深(0.9~2.5mm)的耐磨零件多採用滲碳處理,既可滿足性能要求,又較經濟。當零件尺寸變形要求很嚴時,採用低溫(500~600℃)進行的滲氮處理,可保證零件尺寸精度;但滲氮層增厚緩慢,滲氮時間常需十幾甚至幾十個小時,是一種不經濟的方法。

基本過程

化學熱處理包括三個基本過程,即①化學滲劑分解為活性原子或離子的分解過程;②活性原子或離子被鋼件表面吸收和固溶的吸收過程;③被滲元素原子不斷向內部擴散的擴散過程。

分解過程

綜述

化學滲劑是含有被滲元素的物質。被滲元素以分子狀態存在,它必須分解為活性原子或離子才可能被鋼件表面吸收及固溶,很難分解為活性原子或離子的物質不能作滲劑使用。例如普通滲氮時不用氮而用氨,因為氨極易分解出活性氮原子【N】:

2NH3→3H2+2【N】

根據化學反應熱力學,分解反應產物的

自由能必須低於反應物的自由能,分解反應才可能發生。但僅滿足

熱力學條件是不夠的,在生產中實際套用還必須考慮動力學條件,即反應速度;提高反應物的濃度和反應溫度,雖然均可加速滲劑的分解,但受材料或工藝等因素的限制。在實際生產中,使用催化劑以降低反應過程的激活能,可使一個高激活能的單一反應過程變為由若干個低激活能的中間過渡性反應過程,從而加速分解反應。鐵、鎳、鈷、鉑等金屬都是使氨或有機碳氫化合物分解的有效催化劑,所以鋼件表面本身就是很好的催化劑,滲劑在鋼件表面的分解速率比其單獨存在時的分解速率可以提高好幾倍。

化學熱處理

化學熱處理吸收過程

工件表面對周圍的氣體分子、離子或活性原子具有吸附能力,這種表面的物理或化學作用稱為固體吸附效應(見

晶體表面。氣體分子或者被鋼件表面吸附,並且由於鐵的催化作用而使其加速分解為活性原子;或者先分解為活性原子或離子,再被鋼件表面吸附。以上兩種情況何者為主,視工藝而定。被吸附的活性原子或離子在鋼件表面溶入鐵的晶體點陣內,形成固溶體;如果被滲元素的濃度超過了該元素在鐵中的

固溶度,則形成相應的金屬間化合物(見

合金相),這些過程稱為吸收過程。

擴散過程

滲入元素的活性原子或離子被鋼件表面吸收和溶解,必然不斷提高表面的被滲元素的濃度,形成心部與表面的濃度梯度。在心、表部之間濃度梯度的驅動下,被滲原子將從表面向心部擴散。在固態晶體中原子的擴散速率遠低於滲劑的分解和吸收過程的速率,所以擴散過程往往是化學熱處理的主要控制因素。這就是說強化擴散過程是強化化學熱處理生產過程的主要方向。由擴散方程(見金屬中的擴散)可知,提高溫度,增大滲入元素在金屬中的擴散常數,減小其擴散激活能的因素均可加速擴散過程。由於化學熱處理的三個過程是相互聯繫的,在某些具體條件下分解與吸收兩個過程也有可能成為主要控制因素。

工藝

化學熱處理工藝包括滲劑的化學組成和配比,滲劑分解反應過程的控制和參數測定,滲入溫度和時間,工件的準備,滲後的冷卻規程及熱處理,化學熱處理後工件的清理以及裝爐量等等。無論何種化學熱處理工藝,若按其滲劑在化學熱處理爐內的物理狀態分類,則可分為固體滲、氣體滲、液體滲、膏糊體滲、液體電解滲、電漿滲和氣相沉積等工藝。

固體滲

所用的滲劑是具有一定粒度的固態物質。它由供滲劑(如滲碳時的木炭)、催滲劑(如滲碳時的碳酸鹽)及填料(如滲鋁時的氧化鋁粉)按一定配比組成。這種方法較簡便,將工件埋入填滿滲劑的鐵箱內並密封,放入加熱爐內加熱保溫至規定的時間即可,但質量不易控制,生產效率低。

氣體滲

所用滲劑的原始狀態可以是氣體,也可以是液體(如滲碳時用煤油滴入爐內)。但在化學熱處理爐內均為氣態。對所用滲劑要求能易於分解為活性原子,經濟,易於控制,無污染,滲層具有較好性能。很多情況下可用其他氣體(如氫、氮或惰性氣體)將滲劑載入爐內;例如滲硼時可用氫氣將滲劑BCl3或B2H6載入爐內。電漿滲法是氣體滲的新發展,即輝光離子氣滲法;最早套用於滲氮,後來被套用於滲碳、碳氮共滲、硫氮共滲等方面。氣相沉積法也是一種氣滲的新發展,主要套用於不易在金屬內擴散的元素(如鈦、釩等)。主要特點是氣態原子沉積在鋼件表面並與鋼中的碳形成硬度極高的碳化物覆蓋層,或與鐵形成硼化物等。

液體滲

滲劑是熔融的鹽類或其他化合物。它由供滲劑和中性鹽組成。為了加速化學熱處理過程進行,附加電解裝置後成為電解液體滲。在硼砂鹽浴爐內滲金屬的處理法是近年發展起來的工藝,主要套用於鈦、鉻、釩等碳化物形成元素的滲入。

處理工件畸變

經化學熱處理後工件的表面及心部的化學成分和組織不同,因此具有不同的比體積和不同的奧氏體等溫轉變曲線,其熱處理畸變的特點和規律不同於一般工件。化學熱處理工件的畸變校正工作較難進行。化學熱處理可以分為兩類:一類在高溫奧氏體狀態下進行滲碳,熱處理過程中有相變發生,工件畸變數較大;另一類在低溫鐵素體狀態下進行滲氮,熱處理過程中除因滲入元素進入滲層形成新相外,不發生相變,工件畸變較小。

滲碳工件的畸變:滲碳工件通常用低碳鋼和低碳合金鋼製造,其原始組織為鐵素體和少量珠光體,根據工件的服役要求,工件經過滲碳後需要進行直接淬火、緩冷重新加熱淬火或二次淬火。滲碳工件在滲碳後緩冷和滲碳淬火過程中由於組織應力和熱應力的作用而發生畸變,其畸變數的大小和畸變規律取決於滲碳鋼的化學成分、滲碳層深度、工件的幾何形狀和尺寸以及滲碳和滲碳後的熱處理工藝參數等因素。工件按其長度、寬度、高度(厚度)的相對尺寸可以分為細長件、平面件和立方體件。細長件的長度遠大於其橫截面尺寸,平面件的長度和寬度遠大於其高度(厚度),立方體三個方向的尺寸相差不大。最大熱處理內應力一般總是產生在最大尺寸方向上。若將該方向稱為主導應力方向,則低碳鋼和低碳合金鋼製造的工件,滲碳後緩冷或空冷心部形成鐵素體和珠光體時,一般沿主導應力方向表現為收縮變形。鋼的合金元素含量增加、工件的截面尺寸減小時,畸變形率也隨之減小,甚至出現脹大畸變。

截面厚度差別較大形狀不對稱的細長桿件,滲碳空冷後易產生彎曲畸變。彎曲畸變的方向取決於材料。低碳鋼滲碳工件冷卻快的薄截面一側多為凹面,而12CrN3A鋼、18CrMnTi鋼等合金元素較高的低碳合金鋼滲碳工件,冷卻快的薄截面一側往往為凸面。低碳鋼和低碳合金鋼製造的工件經過920~940度滲碳後,滲碳層碳的質量分數增加至0.6%~1.0%。

滲碳層的高碳奧氏體在空冷或緩冷時要過冷至以下(600度左右)才開始向珠光體轉變,而心部的低碳奧氏體在900度左右即開始析出鐵素體,剩餘的奧氏體過冷至Arl溫度以下也發生共析分解,轉變為珠光體。從滲碳溫度過冷至Arl以下,共析成分的滲碳層未發生相變,高碳奧氏體只隨著溫度的降低而發生熱收縮。

與此同時,心部低碳奧氏體卻因鐵素體的析出比體積增大而發生膨脹,結果心部受壓縮應力,滲碳層則受拉伸應力。心部發生γ到α轉變時,相變應力的作用使其屈服強度降低,導致心部發生壓縮畸變。低碳合金鋼強度較高,相同條件下心部的壓縮塑性畸變數較小。形狀不對稱的滲碳工件空冷時,冷卻快的一側奧氏體線長度收縮量大於冷卻慢的一側,因而產生彎曲應力。當彎曲應力大於冷卻慢的一側的屈服強度時,則工件向冷卻快的一側彎曲。對於合金元素含量較高的低碳合金鋼,滲碳後表層具有高碳合金鋼的成分,空冷時冷卻快的一側發生相變,形成硬度較髙、組織比體積較大的新相,而另一側因冷卻較慢形成的新相硬度較低,故出現相反的彎曲畸變。滲碳工件的淬火畸變規律可以用相同的方法分折。滲碳件的淬火溫度通常為800~820度,淬火時滲碳層的高碳奧氏體從滲火溫度冷卻至Ms點溫度區間內將發生明顯的熱收縮;與此同時心部低碳奧氏體轉變為鐵素體、珠光體、低碳貝氏體或低碳馬氏體。不論轉變為何種組織,心部都因組織比體積的增大而發生體積膨脹,結果在滲碳層與心部產生較大的內應力。一般來說,在未淬透的情況下,由於心部的相變產物為屈服強度較低的鐵素體和珠光體,因而心部在滲碳層熱收縮壓應力作用下,沿主導應力方向產生收縮變形;當心部的相變產物為強度較高的低碳貝氏體和低碳馬氏體時,表層高碳奧氏體則在心部脹應力作用下產生塑性變形。

能源消耗污染

熱處理過程是資源耗費密集型和污染嚴重型行業,高排放、高消耗、高污染和低效率等問題亟待解決。我國每年需進行熱處理的工件超過1億噸,帶來的環境污染問題極其嚴重,複雜的工序包括加熱、冷卻、清理等過程排放的廢水、廢氣,粉塵、殘渣等是造成環境污染,危害人體健康的主要原因。

1)熱處理對環境造成的污染

熱處理對環境的污染主要體現在對空氣和水的污染。燃燒加熱過程中煤、油、液化氣及天然氣燃燒後,向空氣中排放SO2、CO2、NO2、CO等廢氣,會對空氣造成嚴重的污染;鹽浴熱處理時產生的蒸發如NH3、HCl等,化學熱處理用到的製冷劑如甲醇、丙酮、氟利昂等以及噴砂產生的粉塵均會對空氣造成污染。對水資源的污染則是由未經處理就排放的廢水,以及使用過的淬火介質等造成的。

2)熱處理對人體健康造成的危害

熱處理過程對人體健康造成的危害極大,如燃燒產生的SO2會損傷人的呼吸器官;表面和化學熱處理生成的甲醇和苯蒸汽會使人暈眩、昏迷、死亡;噴砂產生的粉塵會傷害肺臟,導致肺病;熱處理後的工件清洗產生的廢水排入地下後會污染居民飲用水,危害人體健康;淬火介質如礦物油含有的環丙芘是強致癌物質,會引起消化道癌、乳腺癌和膀胱癌等;感應加熱時高強度電子輻射會使細胞壞死,人體神經功能混亂,基因突變;設備長時間運行產生的噪音也會對人的神經系統、心理和聽覺造成損害。

可持續發展

1)採用新型熱處理設備,促進熱處理智慧型化隨著科技的不斷進步,各種新型的熱處理設備不斷被開發出來,為實現熱處理的節能、環保及可持續發展目標,應多使用高效、節能的設備及技術,減少舊設備及工藝的使用頻率。如真空熱處理技術與感應熱處理技術不僅能防止工件氧化、脫碳、變形,還能淨化表面,縮短表面熱處理工期,所得工件性能優良,節能又環保。重視計算機的輔助作用,使熱處理過程趨於智慧型化。利用計算機對工件進行模擬和虛擬的熱處理,為實際的熱處理過程提供最佳方案,減少實際熱處理次數,節約成本,避免資源的浪費。

2)合理設計熱處理工藝,減少對環境的污染對管材制定最恰當的熱處理工藝,包括加熱溫度,保溫時間以及淬火介質的選擇。在保證鋼材使用性能的前提下,選擇較低的加熱溫度和保溫時間,能降低對燃氣的消耗;選用油做淬火介質對環境的污染十分嚴重,應儘量避免;保證熱處理工廠的連續生產極其重要,在降低燃氣消耗的同時,能節約成本,減少對環境的污染。

3)合理利用廢棄資源,實現節能環保節能是當今社會發展的主要趨勢,實現節能才能促進可持續發展。要正確利用廢棄物,用於製造熱能來提高利用率,達到節能的目的。爐內選擇性能優良的保溫材料,做好尾氣、餘熱的回收及再利用,提高精密高效、清潔節能的熱處理新技術的套用,同時加強法律約束及執法力度。

熱處理是高耗能、高污染行業,為達到綠色、高效、環保及可持續發展目標,需更新熱處理設備,大量引進高端設備,促進熱處理智慧型化;提高熱處理整體水平,合理設計熱處理工藝,減少對人體健康造成的危害以及對環境造成的污染。

化學熱處理

化學熱處理 化學熱處理

化學熱處理

化學熱處理

化學熱處理 化學熱處理

化學熱處理