基本介紹

- 中文名:凸輪軸鍛模

- 外文名:Camshaft forging die

- 套用學科:材料成型

鍛模,熱作模具鋼的熱處理工藝,凸輪軸鍛模的熱處理工藝,凸輪軸鍛模的工作條件與技術要求,鍛模的熱處理工藝分析與操作要點,

鍛模

鍛模由帶模膛的上、下模組及緊固件等組成。上、下模組的尾部做成燕尾形,用楔鐵分別緊固在錘頭及模墊上,見圖1。上、下模組的前後定位是用楔鐵及墊片調整的。

圖1鍛模結構

熱作模具鋼的熱處理工藝

(1)錘鍛模的製造工藝路線:下料→鍛造→退火→機械粗加工→探傷→成形加工→淬火及回火→錯修→拋光。

(2)熱擠壓模的製造工藝路線:下料→鍛造→預先熱處理→機械加工成形→淬火及回火→研磨拋光。

(3)壓鑄模的製造工藝路線

1)一般壓鑄模的製造工藝路線為:鍛造一→退火→機械粗加工→穩定化處理→精加工成形一淬火及回火→鉗工修配→發藍。

2)形狀複雜、精度要求高的壓鑄模的製造工藝路線為:鍛造→退火→粗加工→調質→精加工成形→鉗工修磨→滲氮(或氮碳共滲)→研磨拋光。

凸輪軸鍛模的熱處理工藝

(1)熱處理技術要求:熱處理後硬度為37~41HRC,表面噴砂處理,無氧化脫碳、無裂紋及氧化皮等。

(2)5 CrNiMo鋼鍛模的熱處理工藝:用 5CrNiMo鋼製造的凸輪軸鍛模的平均使用壽命為8000件左右,其主要的失效形式為磨損與變形。

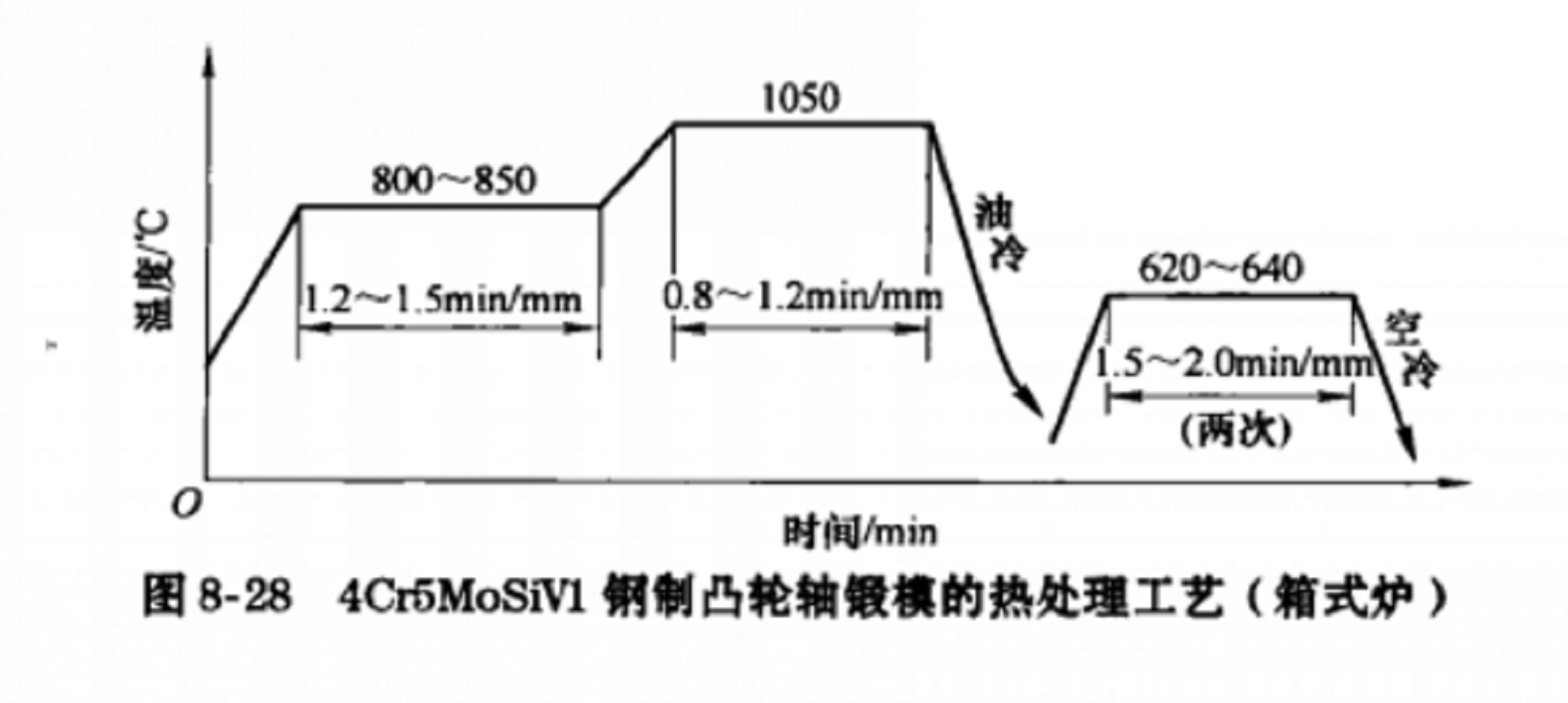

(3)4Cr5MoSiVI鋼鍛模的熱處理工藝預熱溫度為800-850℃,在高溫箱式電阻爐內加熱,溫度控制在1050~1080℃,保溫結束後在60~80℃的熱油中冷卻。在電阻爐內完成回火工序,溫度為620~640℃,為確保回火充分,應至少進行兩次回火。4Cr5MoSiVI鋼製凸輪軸鍛模的熱處理工藝如圖2所示。

圖2熱處理工藝

凸輪軸鍛模的工作條件與技術要求

EQ140汽車發動機凸輪軸鍛模的尺寸為950mm×200mm×160mm,其尺寸公差和幾何公差、表面粗糙度和加工精度均有較高的要求,在工作中受到高溫、高壓和髙衝擊負荷的作用,模具型腔與高溫金屬坯料相接觸產生強烈的摩擦,使模具溫度高達400~600℃,鍛件取出後模具型腔還要用水、油或壓縮空氣等冷卻,如此反覆加熱、冷卻,使模具表面產生較大的熱應力。模具的失效方式主要為:在交變的熱應力作用下,表面產生網狀或放射狀的熱疲勞裂紋;型腔磨損或嚴重偏載、工藝性裂紋導致的模具開裂。因此模具應具有較高的高溫強度和韌性,良好的耐磨性和耐疲勞性,抗粘著性好,同時由於模具尺寸較大,要求模具用鋼具有高的淬透性。

凸輪軸的材料通常為中碳鋼如45鋼,加熱溫度為1220~1240℃,在40MN機械壓力機上模鍛而成,因此要選用熱作模具鋼製造鍛模,例如5CrNIMo、5 CrMnMo、4 CrMnSiMoV、4Cr5MoSiv、5Cr2NiMoVSi、4Cr5MoSiVl等。

鍛模的熱處理工藝分析與操作要點

1)需要引起重視的是,在用高溫箱式電阻爐加熱鍛模前應對其加以保護,避免因空氣或其他氧化性氣體超標造成模具型腔的腐蝕,嚴重者將直接影響到使用壽命,若有可能最好在可控氣氛爐內完成加熱的過程。

2)淬火油溫要符合工藝的技術要求,既能保證鍛模淬透,又不會產生大的熱應力和組織應力,鍛模的變形小,在油中冷卻至150~200℃後要立即出油空冷。

3)考慮到4Cr5MoSiVI鋼溶火後殘留奧氏體較多,鍛模回火後的空冷應徹底,以確保組織轉變的完成,另外鍛前預熱可有效防止模具的早期脆斷。