專利背景

中國及世界各地有大量的舊混凝土路面需要翻修改造。世界各地都進行了不同程度的工程實踐,各種工藝、方法,都有試用,但始終沒有找到一種理想的辦法,能滿足高效率、低造價與長壽命的要求。

截至到2010年7月,混凝土路面改造工程主要是對舊面面層做一些拉毛處理後,直接加鋪一層新的混凝土或加鋪瀝青混凝土(白改黑)。然而由於舊水泥面板的預留接縫、裂縫、坑洞、脫邊、板底空洞造成的不穩定性等缺陷的存在,使得改造後的路面整體強度大打折扣。新舊面層在車輛載荷連續不斷的衝擊下,舊面板缺陷處的承載力會突然降低,造成應力集中而反射到上面,使加鋪的新面板出現載荷型反射裂縫;同時由於溫度變化,造成兩層材料的脹縮效應出現差異,溫度應力在下層裂縫處得不到連續,使得上層產生應力集中,造成溫度脹縮型反射裂縫。

為徹底解決舊面板對新加鋪層的致命影響,只有將原有的舊水泥面板徹底均勻打碎,完全消除原有路面存在的缺陷,釋放面板下空洞的隱患,將打碎的混凝土碾壓後直接作為基層或底基層,再加鋪新的面層(水泥或瀝青混凝土),才是舊水泥路面翻修改造的最理想方法。它不但解決了舊面改造的質量問題,而且大大降低了工程的總費用,節約了路基材料,同時也解決了丟棄水泥碎塊垃圾的環保問題。

為將水泥面板打碎,人們製造出了各種機器設備。利用裝在挖掘機臂架上的液壓破碎鎬進行破碎,而這種方式的施工速度和質量都較低,難以適應工程套用的要求。後來,人們採用了了大型落錘式破碎機,這種破碎機將錘頭做成鏟刃或窄條板狀,通過提升錘頭並落下來對水泥塊進行破碎,這種大型設備通常採用的是重達5-8噸的重錘,提起的高度達到2米多高,錘頭對路面的擊打能力很大,可將厚厚的水泥面板一次擊開,但它同樣存在施工效率低及碎塊不均勻的問題。而通常採用的大型多錘頭式破碎機和衝擊式壓實破碎機,雖然施工效率較高,可進行大面積的施工,但它的破碎質量和施工質量仍有待提高,首先在施工質量方面,由於多錘衝擊式的落錘和多棱衝擊碾具有很大的質量,對路面的衝擊力非常大,直接破壞了原有路基平整度和密實度的均勻性。如路基下有管線等設施,也會對其造成破壞性的影響;產生的振動衝擊波很大,一般施工點周圍20米內不能有振動敏感型建築物;另外施工噪音非常高,不但工人勞動強度大,而且形成噪音污染;其次在破碎質量方面,這些機械一般靠重力砸擊路面,很難一次將水泥面板打碎,雖然可反覆工作或利用大噸位振動式壓路機配合進一步碾碎,但還是難以將水泥面板擊碎到均勻的理想尺寸,並存在埋在下面的較大未碎塊頭難以處理等難題。實踐證明,破碎後的碎塊尺寸越大、越不均勻,對新加鋪層的影響就越大,即越容易引起反射裂縫;破碎後的碎塊尺寸越小,越均勻,引起反射裂縫的幾率就越小,但其對路面的支撐強度也會變小,使作為基層使用的破碎壓實層的結構失效機率增大。經研究,舊混凝土面破碎後的碎塊尺寸在5-20厘米之間時,可取得較為理想的效果。重錘衝擊式破碎方法難以將舊面板打碎到這樣的尺寸範圍內。如果舊面板是鋼筋混凝土結構,破碎後應使鋼筋與混凝土碎塊徹底脫離,以免鋼筋聯帶的一串碎塊對新面層的反射影響。而重錘衝擊式破碎方法在實踐中是難以使鋼筋與混凝土脫離的。所以,大型多錘頭式破碎機和衝擊式壓實破碎機所代表的重錘衝擊式破碎工藝,存在著難以克服的致命缺陷。

以上設備是2010年7月前混凝土破碎施工的主要設備,均具有噪音污染大,作業時揚塵大,混凝土破碎後尺寸不均勻,易形成反射裂紋,不易於再生利用,而且效率低下。

中鐵科工集團有限公司通過大量的試驗,研製出了混凝土路面共振破碎機。該發明使混凝土路面破碎改造工藝實現了新的突破。

發明內容

專利目的

《共振破碎機》的目的是為了提供一種共振破碎機,其能使混凝土破碎施工具有高效率,低噪音,並且能使混凝土碎塊達到尺寸均勻、厚度合理、不易產生反射裂紋的較理想狀態。

技術方案

《共振破碎機》包含操控系統、降溫壓塵系統、液壓系統、振動破碎系統、車輛系統和動力系統,其特徵在於:該振動破碎系統由升降系統、橫移系統、減震系統、激振系統、安裝系統和傳動系統組成;激振系統由激振箱、偏心塊和破碎錘頭組成,其中激振箱內安裝有振動軸承、振動軸、齒輪、潤滑油,並設定了水冷通道;多個偏心塊採取交錯布置方式外掛在激振箱外;破碎錘頭通過螺栓聯接在激振箱下部。

其中,升降系統位於兩側,每側的升降系統都由限位擋塊、帶頭部緩衝墊的升降油缸、升降導向座、升降導軌和升降板組成,限位擋塊位於升降板的上部,升降油缸的底部連線於安裝系統的安裝板,頂部與限位擋塊抵靠,該安裝系統的安裝板固定連線至車體,安裝板上安裝有升降導向座。

其中,橫移系統由橫移導軌、橫移導向座和橫移油缸組成,橫移導軌位於橫移導向座內,橫移導軌和橫移導向座均平行於路面,橫移油缸一端固定於減震系統的減震框架上,一端連線於橫嚮導軌上,而橫嚮導軌連線於升降板上。

其中,減震系統由活動的配重塊、剪下式橡膠減震器和減震框架組成,該配重塊位於減震框架的上部,減震框架位於激振系統的兩側,多個橡膠減震器一端連線減震框架,另一端連線激振系統的激振箱。

其中,傳動系統為萬向節傳動式傳動系統,由液壓馬達、馬達安裝座、馬達安裝軸承和萬向聯軸節組成,液壓馬達通過馬達安裝軸承和馬達安裝座安裝在減震框架上,馬達輸出軸連線至萬向聯軸節,萬向聯軸節的另一端連線至激振器的偏心軸。

其中,傳動系統為馬達直連式傳動系統,由抗震馬達、馬達安裝座兩部分組成,抗震馬達的輸出軸直接連線至激振器的偏心軸。

其中,該降溫壓塵系統主要由水箱、水泵、壓力表、安全閥、降溫水道和壓塵噴頭組成,水泵放置在水箱的上方,壓力表和安全閥位於水泵的出水口,該降溫水道位於水泵和壓塵噴頭之間且環繞在振動箱以及振動箱軸承周圍。

其中,動力系統包括安裝在車架上的一台柴油發動機。

改善效果

《共振破碎機》採用了激振器及其傳動方式,激振器由振動箱和錘頭組成,激振傳動系統有萬向軸連線式和直聯式兩種結構型式;配備有激振器橫移機構,激振器橫移系統可使激振器橫向移動,使得破碎機能在一定工作寬度內持續作業,解決了常規破碎機作業範圍過於局限的缺點;採用了獨特的剪下式橡膠減振系統,減振系統採用獨創的剪下式橡膠減振器,具有減震效果好,安全可靠,使用壽命長等特點;採用水冷式降溫壓塵系統,能有效地給激振器軸承降溫並在激振器作業位置形成水霧,迅速有效降低作業環境塵土污染。

附圖說明

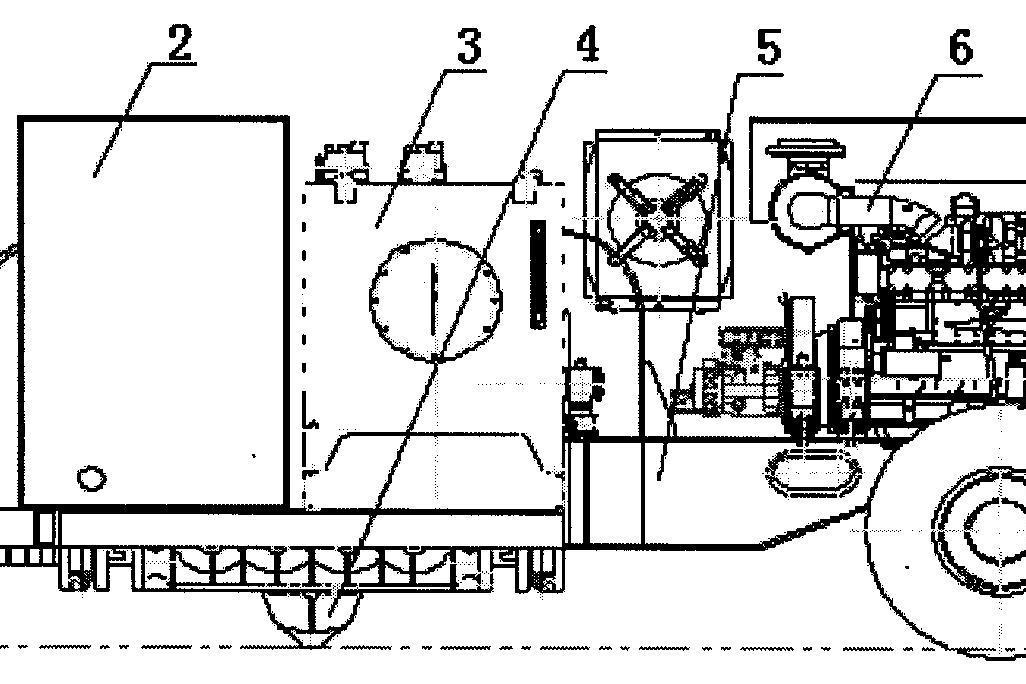

圖1為《共振破碎機》的總體結構示意圖;

圖2為該發明的降溫壓塵系統示意圖;

圖3A為該發明的振動破碎系統的主視圖;

圖3B為該發明的振動破碎系統的俯視圖;

圖4為該發明的萬向節傳動系統的示意圖;

圖5為該發明的馬達直連傳動系統的示意圖。

技術領域

《共振破碎機》涉及公路工程機械,築路機械及路面養護機械的技術領域,尤其涉及一種用於公路、機場等混凝土路面的破碎施工作業的共振破碎機。

權利要求

1.《共振破碎機》包含操控系統、降溫壓塵系統、液壓系統、振動破碎系統、車輛系統和動力系統,其中:該振動破碎系統由升降系統、橫移系統、減震系統、激振系統、安裝系統和傳動系統組成;激振系統由激振箱、偏心塊和破碎錘頭組成,其中激振箱內安裝有振動軸承、振動軸、齒輪、潤滑油,並設定了水冷通道;多個偏心塊採取交錯布置方式外掛在激振箱外;破碎錘頭通過螺栓聯接在激振箱下部其特徵在於:升降系統位於兩側,每側的升降系統都由限位擋塊、帶頭部緩衝墊的升降油缸、升降導向座、升降導軌和升降板組成,限位擋塊位於升降板的上部,升降油缸的底部連線於安裝系統的安裝板,頂部與限位擋塊抵靠,該安裝系統的安裝板固定連線至車體,安裝板上安裝有升降導向座;橫移系統由橫移導軌、橫移導向座和橫移油缸組成,橫移導軌位於橫移導向座內,橫移導軌和橫移導向座均平行於路面,橫移油缸一端固定於減震系統的減震框架上,一端連線於橫嚮導軌上,而橫嚮導軌連線於升降板上。

2.如權利要求1所述的共振破碎機,其特徵在於:減震系統由活動的配重塊、剪下式橡膠減震器和減震框架組成,該配重塊位於減震框架的上部,減震框架位於激振系統的兩側,多個橡膠減震器一端連線減震框架,另一端連線激振系統的激振箱。

3.如權利要求1所述的共振破碎機,其特徵在於:傳動系統為萬向節傳動式傳動系統,由液壓馬達、馬達安裝座、馬達安裝軸承和萬向聯軸節組成,液壓馬達通過馬達安裝軸承和馬達安裝座安裝在減震框架上,馬達輸出軸連線至萬向聯軸節的一端,萬向聯軸節的另一端連線至激振器的偏心軸。

4.如權利要求1所述的共振破碎機,其特徵在於:傳動系統為馬達直連式傳動系統,由抗震馬達、馬達安裝座兩部分組成,抗震馬達的輸出軸直接連線至激振器的偏心軸。

5.如權利要求1至2中任一所述的共振破碎機,其特徵在於:該降溫壓塵系統主要由水箱、水泵、壓力表、安全閥、降溫水道和壓塵噴頭組成,水泵放置在水箱的上方,壓力表和安全閥位於水泵的出水口,該降溫水道位於水泵和壓塵噴頭之間。

6.如權利要求1至2中任一所述的共振破碎機,其特徵在於:動力系統包括安裝在車架上的一台柴油發動機。

實施方式

參見圖1所示,顯示了《共振破碎機》的總體結構示意圖,該共振破碎機主要由操控系統1,降溫壓塵系統2,液壓系統3,振動破碎系統4,車輛系統5,動力系統6等部分組成。

首先介紹操控系統1,該操控系統1主要由駕駛室、電器櫃、轉向器和控制手柄等組件組成,該操控系統1主要控制車輛前進、後退、轉向、走行速度、激振器升降、橫移、振動啟停、振動頻率調節等具體操控。

再看降溫壓塵系統2,其具體結構如圖2所示,該降溫壓塵系統2主要由水箱21,水泵22,壓力表23,安全閥24,降溫水道25,壓塵噴頭26等幾部分組成,水泵22放置在水箱21的上方,壓力表23位於水泵的出水口,用於監控水泵22的出水壓力,安全閥23則在水泵的出水口提供安全泄壓功能,當水泵22的出水壓力過大時,可能導致水泵損壞,則通過安全閥23將水返還水箱21,該降溫水道25位於水泵22和壓塵噴頭26之間,且環繞在振動箱以及振動箱軸承周圍,也可根據需要環繞在需要冷卻的元件和裝置周圍,由此,貯存在水箱21中的水由水泵22抽出,流經環繞在振動箱軸承座周圍的水道25給振動軸承及箱體降溫,實現了該系統的降溫功能;然後通過環繞在錘頭四周的壓塵噴頭26噴出,由此在錘頭的周圍形成一圈水幕牆壓塵,從而在錘頭進行破碎的時候,能將破碎產生的塵土壓制在水幕牆內,從而實現壓塵的功能。

而液壓系統3主要可由靜液壓傳動車輛走行系統、轉向系統,激振器振動系統、升降及橫移系統,液壓油及潤滑油散熱系統等部分組成,由液壓泵驅動馬達、

油缸等執行元件,完成車輛走行、轉向,激振器振動、對位,液壓油、潤滑油散熱等工作,由於這些諸如液壓泵、馬達等均為2010年7月前的技術中的常用系統和設計,在此不再進行詳細描述。

參見圖3A和圖3B所示,該發明的振動破碎系統4位於車輛的底部,且主要由升降系統31、橫移系統32、減震系統33、激振系統34、安裝系統35、傳動系統36等幾部分組成。升降系統31位於兩側(參見圖3A和圖3B),每側的升降系統31都由限位擋塊311,帶頭部緩衝墊的升降油缸312、升降導向座313、升降導軌314、升降板315及聯接螺栓等幾部分組成。限位擋塊311位於升降板315的上部,升降油缸312的底部連線於安裝系統35的安裝板,頂部與限位擋塊311抵靠,該安裝系統35的安裝板固定連線至車體,安裝板上安裝有升降導向座313,升降導向座313從兩側伸出,提供激振器的上下滑動導向,工作時升降油缸312完全縮回,激振器自由落至路面,呈浮動狀態,在前進過程中可隨路面不平自行調整,保證錘頭始終與路面貼合,均勻地進行破碎。非工作狀態下油缸伸出頂起激振器,使錘頭離開路面,便於整機快速轉移。導向座313及導軌314均垂直於路面,且兩者相互配合,以保證激振器始終垂直於路面振動,並有較高的使用壽命。橫移系統32(參見圖3A和圖3B)主要由橫移導軌321、橫移導向座322、橫移油缸323及聯接螺栓等幾部分組成,橫移導軌321位於橫移導向座322內,橫移導軌321和橫移導向座322均平行於路面,橫移油缸323一端固定於減震系統33的減震框架333上,一端連線於橫嚮導軌321上,而橫嚮導軌連線於升降板315上。在非工作狀態下橫移油缸323處於中位,工作時伸縮橫移油缸,則橫移導軌321在橫移導向座322內伸縮,由此,使得減震框架333相對升降板315左右移動,從而可左右調整激振器位置,激振器極限位置可調整至車體最外側,保證施工時不受路沿等障礙物限制,施工不留盲區。

減震系統33(參見圖3A和圖3B),減震系統主要由活動的配重塊331、剪下式橡膠減震器332、減震框架333、連線螺栓等幾部分組成。該配重塊331位於減震框架333的上部,減震框架333位於激振系統34的兩側,橡膠減震器332一端連線減震框架333,另一端連線激振系統34的激振箱341,該剪下式橡膠減震系統的減震效率可達95%,從而確保激振器產生的震動能量傳遞給路面,而不損害車輛;同時,可根據路面實際情況增減配重塊數量,保證最佳破碎效果。激振系統34(參見圖3A和圖3B)主要由激振箱341、偏心塊342、破碎錘頭343等幾部分組成。其中激振箱341內安裝有振動軸承、振動軸、齒輪、潤滑油,並設定了水冷通道;多個偏心塊採取交錯布置方式外掛在激振箱外,既節省了空間,又便於拆裝各種規格的偏心塊,達到了調整振幅的目的;破碎錘頭通過螺栓聯接在激振箱下部,保證振動能量充分傳遞給路面,達到破碎效果。安裝系統35(參見圖3A和圖3B)主要由安裝板、聯接螺栓等部分組成,其可將激振器與車架聯接起來,使激振器跟隨車輛一起移動。

傳動系統36可分為兩種形式:1)萬向節傳動式;2)馬達直連式。

1)萬向節傳動式(參見圖4),萬向節傳動式傳動系統主要由液壓馬達361、馬達安裝座362、馬達安裝軸承363、萬向聯軸節364等幾部分組成。馬達361通過安裝軸承363和馬達安裝座362安裝在減震框架上,馬達輸出軸連線至萬向聯軸節,萬向聯軸節的另一端連線至激振器的偏心軸,馬達的旋轉運動通過萬向聯軸節傳遞給激振器的偏心軸,使其產生高頻振動,達到破碎目的。如此,因馬達不直接參加振動,既可增大激振器振幅,又可保護馬達,延長其使用壽命。

2)馬達直連式(參見圖5),馬達直連式傳動系統主要由抗震馬達365、馬達安裝座366兩部分組成。馬達的輸出軸直接連線至激振器的偏心軸,馬達的旋轉運動直接傳遞給激振器的偏心軸,使其產生高頻振動,達到破碎目的。如此,因馬達直接參與振動,增加了振動質量,雖然對激振器的振幅有一定影響,但布置簡潔,加上採用專用的抗震馬達,因而,一樣具有較高的可靠性及破碎能力。

車輛系統5由焊接式車架、靜液壓傳動走行機構、前橋、後橋、走行輪、液壓轉向機構等幾部分組成,為振動破碎系統提供安裝,保證振動破碎系統能移動到需要的工作面。動力系統6主要由安裝在車架上的一台大功率柴油發動機及其附屬檔案組成,通過聯接到分動箱上的液壓泵,為車輛系統及振動破碎系統提供所需要的動力。

《共振破碎機》是利用車載的激振器帶動工作錘頭振動,錘頭與路面接觸。錘頭的振動頻率為35~55赫茲,振幅為0~25毫米。通過調節錘頭的振動頻率,使其接近水泥面板的固有頻率,激發其共振,即可輕而易舉的將混凝土面板擊碎。同時調節錘頭的振幅和移動速度,控制破碎的粒度及深度,以達到滿足工程需要的破碎效果。

共振破碎技術完全克服了重錘衝擊式破碎工藝的不足,並帶來了在水泥路面破碎改造工程中意想不到的好處。

a.破碎後的碎石尺寸理想、均勻。由於共振破碎力發生在整個水泥板塊厚度範圍內,能使板塊較均勻地分裂,通過微調振動頻率和振幅,改變振動的力度,可使破碎後的碎塊尺寸達到5-20厘米的較理想尺寸。

b.破碎後的粒度上部較小,下部較大。由於振動力是由面板上部向下部傳遞的,振動錘並不在一個點上連續振動,而是快速向前移動的,所以振動在混凝土中存在衰減梯度,從而使上部的破碎粒度較小,下部的破碎粒度較大。這樣的結構帶來了更大的好處。首先是小粒度可更好地消除反射裂縫,同時下部的較大的粒度提高了路基的承載能力。其次是上部小粒度有利於路面滲水的橫向排除,下部的大粒度又可起到阻止滲水向下滲透的作用,從而保護了基層。

c.破碎後的碎石紋路規則排列,並與路面形成35-45°夾角。共振破碎的工作錘頭在激發路面共振的同時快速向前移動,衝擊的合力指向前下方,從而使振碎的裂紋與路面形成了一定的夾角。這一夾角可使碎石塊之間相互嵌合,經壓實後相互嚙合的更緊,從而使碎石層起到更好的礫石穩定層的作用。而普通重錘衝擊式破碎方法的衝擊力是垂直向下的,碎石裂紋也只能是大致垂直於路面的,這不利於穩定層的承重與穩定。

d.破碎深度可控制,不衝擊路基,保證路基下的管線設施完好無損。共振式破碎機通過調節振動頻率和振幅,即可控制破碎的深度。因為它是在試圖以接近混凝土的固有頻率而振動,在發生共振的瞬間,錘頭就向前運動了,垂直向下的衝擊力很小,而且面板下邊的材料為非混凝土,不會與之共振,所以避免了對路基的衝擊,路基下的其它管線設施自然就不會受到影響了。路基不受衝擊,保持了原有路基的平整度和密實度的均勻性。而普通的重錘衝擊式破碎方法則不然,它們的衝擊力垂直向下,要以路基為依託來打碎面板,所以衝擊力通過面板直接傳遞給路基。為將面板底部擊碎,巨大的重錘會使路基受到嚴重衝擊,破壞了原有路基的平整度和密實度之均勻性,並且會使地下管線及其它設施受到影響。

e.可使鋼筋混凝土中的鋼筋完全與混凝土剝離。共振破碎技術使振動發生在水泥板塊內部,對鋼筋混凝土而言,鋼筋的固有頻率與水泥混凝土不同,從而使鋼筋很容易與水泥碎塊完全剝離。實際效果也證明,共振破碎後的鋼筋網確實與原有水泥徹底脫離。如果鋼筋串起了大大小小的混凝土塊,就必然引起局部應力集中,造成反射裂縫。普通重錘衝擊破碎工藝要想使鋼筋網與水泥碎塊完全脫離,難度是非常大的。

f.振動影響小,施工適應範圍大。共振破碎技術是工作頭與局部水泥板塊之間的振動,高頻低幅,振動波衰減很快,傳遞範圍很小,一般不會影響到施工點附近1-2米外的構件。而重錘衝擊式的振動力是非常大的,它可通過路基波及到施工周圍的建築,所以施工前應做一定的防範,一般20米之內不應有振動敏感型建築物。所以,共振破碎技術的套用範圍比較廣,市政、機場、港口、重要設施附近的公路等對振動級別有要求的地方,採用共振破碎技術可很好地解決問題。

g.噪音小,不擾民。共振破碎的振幅較小,錘頭與路面共振破碎所產生的噪音還沒有機器發動機的噪音大。而低頻高幅的重錘衝擊式破碎法就不同了,它的振動噪音和振動波一樣傳遞很遠,影響較大。

h.破碎深度大。通過調節振動頻率和振幅,共振破碎設備可使破碎深度達到600毫米。完全滿足一般機場跑道、停機坪和一些港口碼頭水泥面板的破碎改造任務。

i.施工效率高。共振破碎機的生產率可達每天10000平方米。由於其工作點很窄,在公路上施工時,可腳踏車道施工,不用斷絕交通,每天可完成2公里左右的破碎工作。

j.施工無盲區。共振破碎機的激振器通過滑道與車體相連,可左右移動至車體外側;同時垂直方向採用浮動方式,可保證工作時錘頭在任何情況下緊貼路面。故施工時非常方便,不存在任何施工盲區。

k.無揚塵,環境友好。通過安裝在激振器上專用的降溫壓塵水噴射系統,將軸承的冷卻水通過專用噴頭,在錘頭四周形成一圈水幕,破碎產生的粉塵被完全壓制住,對周邊環境無任何污染。

其中《共振破碎機》的主要技術參數為:發動機功率:600馬力、破碎錘頭寬:200-350毫米、振動頻率:35~55赫茲、振幅:0~25毫米、整備質量:21000千克、最大破碎深度:600毫米、行駛速度:0~16千米/小時、生產率:約1200平方米/小時、整機外形尺寸(長×寬×高):8000×2500×3000毫米。

榮譽表彰

2017年12月11日,《共振破碎機》獲得第十九屆中國專利優秀獎。