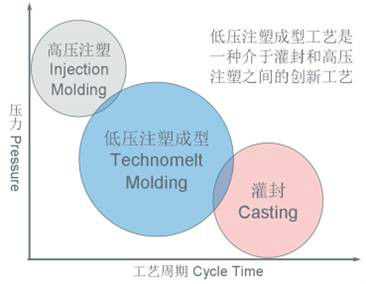

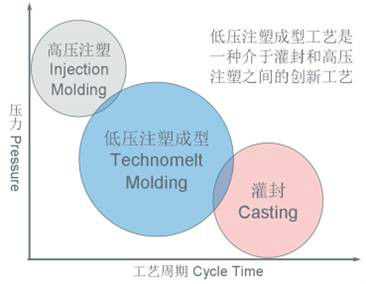

低壓成型是一種以很低的注塑壓力將封裝材料注入模具並快速固化成型的工藝方法。

基本介紹

- 中文名:低壓成型

- 外文名:low-pressure molding

簡介

特點和優勢

提升終端產品的性能

低壓成型是一種以很低的注塑壓力將封裝材料注入模具並快速固化成型的工藝方法。

低壓成型是一種以很低的注塑壓力將封裝材料注入模具並快速固化成型的工藝方法。...... 低壓成型是一種以很低的注塑壓力將封裝材料注入模具並快速固化成型的工藝方法...

低壓成型法,物料在常溫或低壓下固化成型為製品的工藝方法。成型壓力範圍為0.1~0.7MPa,最高不超過2MPa。低壓成型過程一般為:先使材料在敞開模具(也可使用對模)...

低壓成型樹脂Ic}w-pressure二、}uldir} resin可以在常壓 或低壓下模壓或澆鑄成製品的樹脂。...

低壓成型酚醛樹脂是以苯酚、甲醛為原料,縮聚而製得的熱固性酚醛樹脂, 俗稱鋇酚醛樹脂。適用於浸波金剛砂石墨,製造砂 輪片、軸封等耐磨、耐熱材料等。...

《塑膠製品低壓成型實例》是2005年機械工業出版社出版的圖書,作者是張玉龍。...... 其中纏繞製品實例40例,手糊製品實例23例,靜態澆鑄和灌封製品實例14例,其他低壓成型...

汽車電子低壓成型熱熔膠,特點是快速固化-取代水冷冷卻,套用於電源供應器、手機電池、線束接頭。...

高壓成型是指在大於14公斤/厘米2,約合1.4×106[帕]的壓力下將原料加工成型的一種工藝。...

本書主要介紹了纖維纏繞成型、手糊成型、澆注成型、噴塗成型和滾塑成型的基本特點、工藝設備、工藝條件等,並對每一製品的選材、配方設計、製備工藝、製品性能和效果...

熱壓釜成型(autoclave molding)袋壓成型法的一種。將鋪疊物放在剛性模上,再包上彈性袋放入熱壓釜內。在熱壓釜密閉情況下將彈性袋內的空氣抽出,再將蒸汽或熱空氣...

《塑膠製品低壓成型實例:纏繞手糊靜態澆注與罐封噴射》是2005年機械工業出版社出版的圖書。本書用88個生產實例重點介紹了低壓成型塑膠製品的選材、配方設計、成型設備...

將6mm以下的煤粉在機械外加粘結劑或快速加熱到膠質狀態下加壓成具有一定形狀、尺寸、特定物理化學性能和不同用途產品的工藝過程。粉煤成型的產品稱型煤。傳統的粉煤...

成型模具,也稱型模,依據實物的形狀和結構按比例製成的模具,用壓制或澆灌的方法使材料成為一定形狀的工具。...

《塑膠成型工藝學》是中國輕工業出版社出版的圖書。...... 四、高壓成型 五、低壓成型 第五章 擠出成型 第一節 概述 第二節 單螺桿擠出成型機及輔助設備 一、...

噴射成型法 injection moulding複合材料低壓成型工藝之一。將混有促進劑的樹脂分別從噴槍噴出,同時將玻璃纖維粗紗用切割器切斷,並由噴槍中心噴出,與樹脂一起均勻沉積...

RIM低壓灌注成型工藝是手板模型加工方法之一,是深圳市凱奧模具技術公司的主要服務項目之一。公司成立於1995年,專業從事於手板模型加工製作。是國內領先引進RIM低壓灌注...