專利背景

隨著刺繡業的發展,計算機刺繡已經成為

刺繡工業的主流。2010年之前的計算機控制刺繡機(刺繡系統)主要是通過控制裝置(如計算機)控制XY軸電機和主軸電機即Z軸電機完成刺繡動作,如XY軸電機帶動第一傳動裝置完成刺繡的送布動作,主軸電機帶動第二傳動裝置完成刺料、挑線和勾線等刺繡動作。在刺繡過程中,控制裝置控制的主軸電機的刺繡動作對於刺繡的質量和精度起著重要的作用,由此,如何控制主軸電機的轉速和位置成為業界研究的熱點。

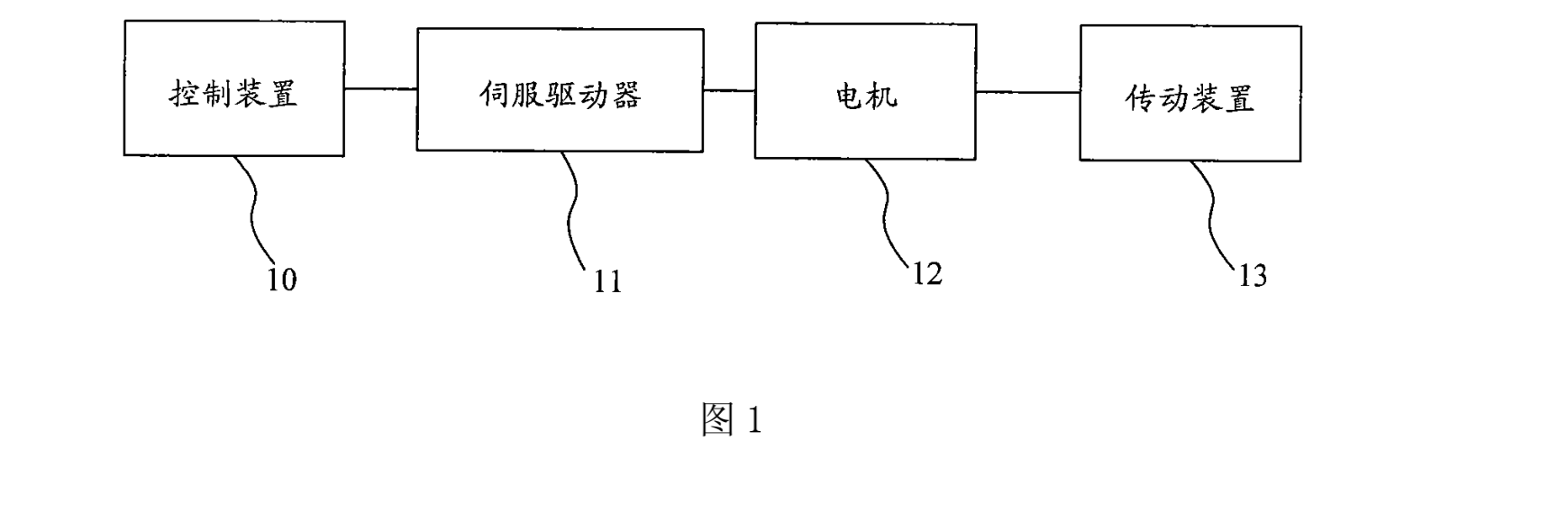

參照圖1所示,圖1示出了2010年之前的技術中刺繡系統實施例的結構示意圖;該刺繡系統包括控制裝置10、伺服驅動器11、電機12和傳動裝置13。首先在控制裝置10中設定需要進行的刺繡動作,該控制裝置10發出刺繡信號至伺服驅動器11;接著伺服驅動器11接收刺繡信號並執行所述刺繡信號,以驅動電機12運轉,使電機12帶動傳動裝置13完成上述刺料、挑線和勾線等刺繡動作。

具體地,上述刺繡系統的控制裝置10隻能單向對伺服驅動器11傳送刺繡信號,而對於在伺服驅動器11驅動電機12的過程中可能出現的電機12過載、電機12速度偏差和轉速不穩等問題無法及時有效地反饋至控制裝置10,由此導致最後獲取得刺繡的質量和精度無法達到工藝要求。鑒於此,如何使刺繡系統的控制裝置實時獲取電機運轉的各狀態參數成為當前需要解決的技術問題。

發明內容

專利目的

《伺服驅動器及刺繡系統》提供一種在刺繡系統中能夠實時地將電機、傳動裝置和伺服驅動器自身的運行狀態反饋至控制裝置的伺服驅動器,進一步地,使用該伺服驅動器的刺繡系統的刺繡效率提高了、同時刺繡質量和刺繡精度也提高了。

技術方案

《伺服驅動器及刺繡系統》提供的伺服驅動器位於控制裝置和電機之間,驅動所述電機執行所述控制裝置的刺繡信號。所述伺服驅動器包括,用於接收所述刺繡信號的信號接收模組和執行所述刺繡信號的信號處理模組,

還包括用於將所述電機執行所述刺繡信號的第一狀態參數、所述伺服驅動器的運行參數和/或所述傳動裝置的第二狀態參數反饋至所述控制裝置的反饋模組。

根據《伺服驅動器及刺繡系統》的另一方面,該發明還提供一種刺繡系統,該刺繡系統包括用於傳送刺繡信號的控制裝置、電機和連線所述電機的傳動裝置,以及,所述刺繡系統還包括:用於接收所述刺繡信號的上述實施例中任一所述的伺服驅動器,所述伺服驅動器驅動所述電機帶動所述傳動裝置執行所述刺繡信號。

《伺服驅動器及刺繡系統》提供的用於刺繡系統的伺服驅動器實現了與控制裝置之間的雙向通訊,其中該伺服驅動器內部的反饋模組可以將電機的第一狀態參數、伺服驅動器自身的運行參數和/或傳動裝置的第二狀態參數及時有效地反饋至控制裝置,可使控制裝置快速調節刺繡信號,使電機和傳動裝置的轉速更加平穩、以使獲取得刺繡質量和刺繡精度符合工藝要求。

附圖說明

圖1為2010年之前的技術中刺繡系統實施例的結構示意圖;

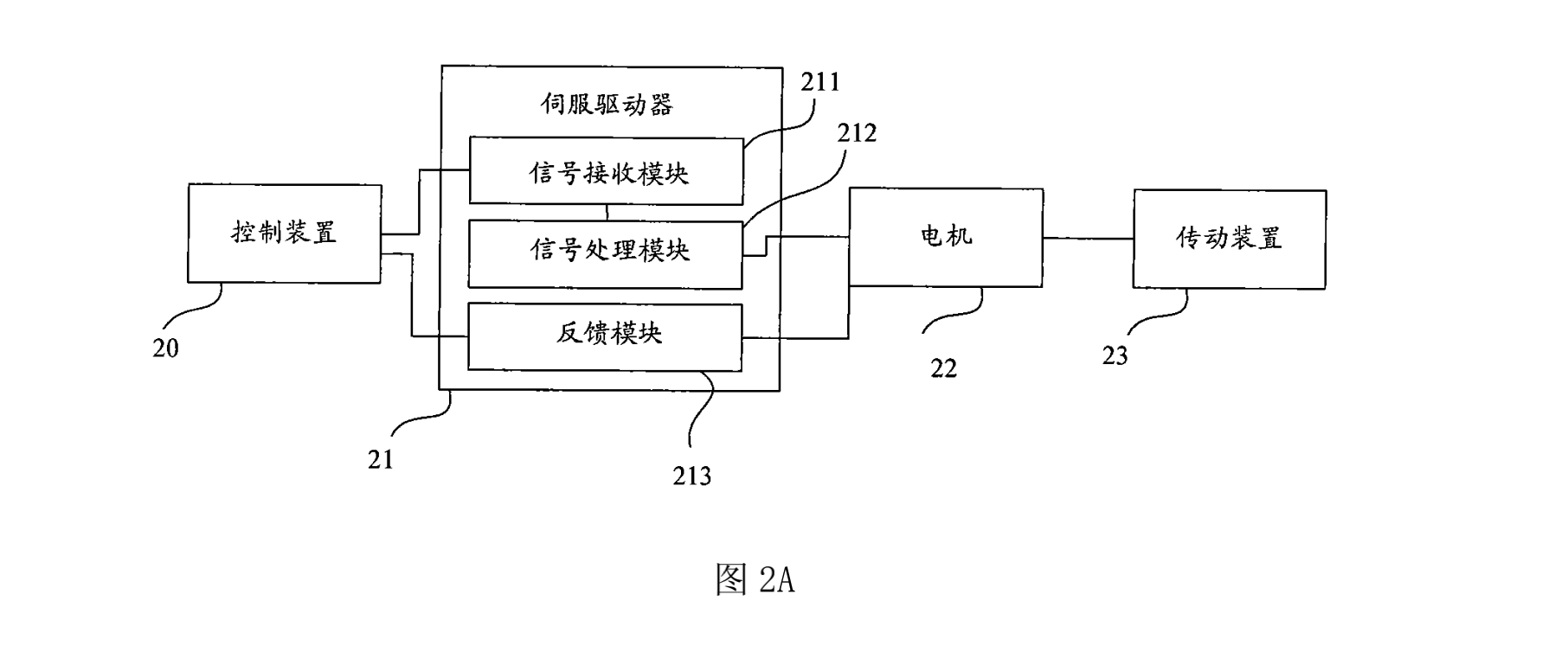

圖2A為《伺服驅動器及刺繡系統》中刺繡系統第一實施例的結構示意圖;

圖2B為圖2A中的刺繡系統包含的伺服驅動器實施例的結構示意圖;

圖3為《伺服驅動器及刺繡系統》中刺繡系統第二實施例的結構示意圖;

圖4為《伺服驅動器及刺繡系統》中刺繡系統第三實施例的結構示意圖。

技術領域

《伺服驅動器及刺繡系統》涉及刺繡系統技術,尤其涉及一種伺服驅動器,以及使用該伺服驅動器的刺繡系統。

權利要求

1.一種伺服驅動器,位於控制裝置和電機之間,驅動所述電機帶動傳動裝置執行所述控制裝置的刺繡信號,所述伺服驅動器包括,用於接收所述刺繡信號的信號接收模組和執行所述刺繡信號的信號處理模組,其特徵在於,

還包括用於將所述電機執行所述刺繡信號的第一狀態參數、所述伺服驅動器的運行參數和/或所述傳動裝置的第二狀態參數反饋至所述控制裝置的反饋模組。

2.根據權利要求1所述的伺服驅動器,其特徵在於,所述信號處理模組包括,用於控制所述電機的電流狀態的電流信號處理模組、用於控制所述電機的速度狀態的速度信號處理模組和用於控制所述電機的位置狀態的位置信號處理模組。

3.根據權利要求1所述的伺服驅動器,其特徵在於,所述反饋模組為串列通訊模組。

4.根據權利要求1所述的伺服驅動器,其特徵在於,所述伺服驅動器還包括:

連線於所述反饋模組的檢測模組,用於檢測所述伺服驅動器的運行參數,接收所述電機的第一狀態參數,和/或接收所述電機帶動的傳動裝置的第二狀態參數。

5.根據權利要求4所述的伺服驅動器,其特徵在於,所述第一狀態參數和所述第二狀態參數由所述電機內部的第一編碼器進行檢測。

6.根據權利要求5所述的伺服驅動器,其特徵在於,所述伺服驅動器還包括,位於所述反饋模組和所述檢測模組之間的分頻模組,用於將所述第一編碼器檢測的相應於所述第一狀態參數和所述第二狀態參數的編碼信號進行分頻處理並傳送至所述反饋模組。

7.根據權利要求1至4任一項所述的伺服驅動器,其特徵在於,所述第一狀態參數包括,所述電機的速度參數或所述電機的位置參數;

所述第二狀態參數包括,所述傳動裝置的速度參數或所述傳動裝置的位置參數;

所述伺服驅動器的運行參數包括,所述伺服驅動器的電流參數、所述伺服驅動器的電壓參數或所述伺服驅動器的溫度參數。

8.一種刺繡系統,包括用於傳送刺繡信號的控制裝置、電機和所述電機帶動的傳動裝置,其特徵在於,

所述刺繡系統還包括:用於接收所述刺繡信號的如權利要求1至7任一項所述的伺服驅動器,所述伺服驅動器驅動所述電機帶動所述傳動裝置執行所述刺繡信號。

9.根據權利要求8所述的刺繡系統,其特徵在於,所述刺繡系統還包括,用於檢測所述傳動裝置的位置參數的位置感測器,所述位置感測器將所述位置參數傳送至所述控制裝置。

10.根據權利要求9所述的刺繡系統,其特徵在於,所述刺繡系統還包括,用於檢測所述傳動裝置的第一狀態參數和所述位置參數的第二編碼器,所述第二編碼器用於將所述第一狀態參數和所述位置參數傳送至所述控制裝置。

實施方式

《伺服驅動器及刺繡系統》實施例中的伺服驅動器包括,信號接收模組、信號處理模組和反饋模組。其中,信號接收模組接收控制裝置的刺繡信號,並通過信號處理模組驅動電機的運轉,同時採用反饋模組將獲取的電機的第一狀態參數、伺服驅動器的運行參數和/或傳動裝置的第二狀態參數及時反饋至控制裝置,以使控制裝置對刺繡信號做出適應性的調整,使電機和/或傳動裝置的轉速平穩,進而使得最後獲取的刺繡符合工藝要求。同時,採用上述伺服驅動器的刺繡系統的刺繡效率得到較大的提高。

參考圖2A和圖2B所示,圖2A示出了《伺服驅動器及刺繡系統》中刺繡系統第一實施例的結構示意圖;圖2B示出了圖2A中刺繡系統包含的伺服驅動器實施例的結構示意圖;該刺繡系統包括控制裝置20、伺服驅動器21、電機22和傳動裝置23。其中,控制裝置20預先設定有需要執行刺繡動作的刺繡信息,控制裝置20發出針對設定的刺繡花樣的刺繡信號至伺服驅動器21,伺服驅動器21接收刺繡信號並執行所述刺繡信號,以驅動電機22運轉,進而使電機22帶動的傳動裝置23完成如刺料、挑線和勾線等刺繡動作。相對應地,伺服驅動器21在執行刺繡信號驅動電機22運轉的過程中,該伺服驅動器21可以將電機22執行所述刺繡信號的第一狀態參數(位置參數和速度參數等)、伺服驅動器21的運行參數(如伺服驅動器電流參數、電流參數和溫度參數等)和/或傳動裝置23的第二狀態參數(位置參數和速度參數等)反饋至控制裝置20,以便控制裝置20依據反饋的第一狀態參數和/或第二狀態參數及時調整刺繡信號,防止刺繡動作不符合工藝要求,由此使得刺繡的質量和精度提高了。舉例來說,在該實施例中可採用串列匯流排連線伺服驅動器21和控制裝置20,以實現伺服驅動器21和控制裝置20之間的雙向通訊。

應了解的是,該實施例中電機22的第一狀態參數可以包括,電機22的速度參數(如加速、減速、旋轉或停止等)、電機22的位置參數(如電機22主軸的逆時針旋轉角度或順時針旋轉角度等)等。傳動裝置23的第二狀態參數包括,傳動裝置23的速度參數或傳動裝置23的位置參數(該傳動裝置23的位置參數可為旋轉角度)等。伺服驅動器21的運行參數包括,伺服驅動器21的電流參數、伺服驅動器21的電壓參數、伺服驅動器21的溫度參數等(在實際結構中,可以通過伺服驅動器21的電流參數反映電機22的電流狀態,或是通過伺服驅動器21的電壓參數反應電網的電壓信息等,該伺服驅動器21的運行參數可依據伺服驅動器內部設定的感測器進行設定,該處僅是實例性說明)。需要說明的是,傳動裝置23的第二狀態參數可以通過外置的編碼器將其直接傳送至控制裝置20,或通過外置的編碼器傳送至伺服驅動器21,由伺服驅動器21反饋至控制裝置20,實際中依據刺繡系統的具體電路結構選擇,該實施例中不對其限制。

另外,在實際的刺繡過程中,用戶還可以通過控制裝置20查詢電機22運轉過程中的第一狀態參數,如控制裝置20可存儲伺服驅動器21反饋的關於電機22的第一狀態參數。同時控制裝置20通過與伺服驅動器21之間的雙向通訊可實時獲知伺服驅動器21的工作是否正常。如伺服驅動器21發生故障時,可通過RS-485通訊連線的控制裝置20及時顯示和報警,避免了刺繡過程中的錯誤動作。

參照圖2B所示,該實施例中的伺服驅動器21主要包括,信號接收模組211、信號處理模組212和反饋模組213。其中,信號接收模組211用於接收控制裝置20發出的刺繡信號,並將該刺繡信號傳遞至信號處理模組212,信號處理模組212執行所述刺繡信號驅動電機22以帶動傳動裝置23運轉。同時,反饋模組213將電機22執行刺繡信號的第一狀態參數、伺服驅動器21的運行參數和/或傳動裝置23的第二狀態參數反饋至控制裝置20,以便控制裝置20依據反饋的第一狀態參數和/或第二狀態參數及時調整刺繡信號,防止不符合工藝要求的刺繡動作。另外,控制裝置20還可以方便用戶實時查詢電機22和/或傳動裝置23的運行狀況。當然,反饋模組213可以選用串列通訊模組與控制裝置20進行通訊。

優選地,伺服驅動器21的信號處理模組212可包括電流信號處理模組2121、速度信號處理模組2122和位置信號處理模組2123(參照圖2B所示)。具體地,電流信號處理模組2121用於控制和/或檢測電機22的電流狀態,如電流信號處理模組2121可控制啟動電機22、檢測電機22的電壓是否穩定或檢測電機22是否過載等。速度信號處理模組2122用於控制和/或檢測電機22的速度運行狀態,如電機22的主軸執行刺繡信號時速度的方向和大小等。位置信號處理模組2123用於控制電機22的位置狀態,如電機22的主軸轉動的角度等信息。由此,伺服驅動器21的反饋模組213分別將電機22的電流狀態參數、速度狀態參數和位置狀態參數,以及伺服驅動器21的運行參數傳送至控制裝置20,以便控制裝置20依據上述各狀態參數判斷電機22的運轉是否正常,轉速是否平穩等。

舉例來說,伺服驅動器21和控制裝置20之間的信號傳輸,例如控制裝置20可採用RS-485通訊連線伺服驅動器21,並向其傳送包含各種刺繡動作的刺繡信號,以及反饋模組213可將伺服驅動器21的故障信息反饋至控制裝置20。而對於伺服驅動器中獲取的電機22的第一狀態參數和/或傳動裝置23的第二狀態參數通常是通過I/O接口傳送至控制裝置20,以便控制裝置20可依據實時的第一狀態參數和/或第二狀態參數及時調整刺繡信號。該實施例中的控制裝置20可為工業自動控制設備,電機22可為主軸電機。

參照圖3所示,圖3示出了《伺服驅動器及刺繡系統》中刺繡系統第二實施例的結構示意圖;該實施例中的刺繡系統能夠同時獲知傳動裝置33的第二狀態參數。具體地,圖3中的刺繡系統包括控制裝置30、伺服驅動器31、電機32和傳動裝置33。該實施例中的控制裝置30、電機32和傳動裝置33的作用同上刺繡系統第一實施例中的控制裝置20、電機22和傳動裝置23的作用,以及刺繡信號流向可參照第一實施例中的刺繡信號流向,該處不再重複描述。該實施例與第一實施例區別之一為伺服驅動器31的結構,伺服驅動器31包括信號接收模組311、信號處理模組312、反饋模組313和檢測模組314。其中,信號接收模組311用於接收控制裝置30的刺繡信號,並通過信號處理模組312驅動電機32執行所述刺繡信號;另外,檢測模組314連線於反饋模組313,其用於檢測伺服驅動器31的運行參數,並接收電機32的第一狀態參數和/或接收傳動裝置33的第二狀態參數;該檢測模組314將其檢測的運行參數和接收的第一狀態參數和/或第二狀態參數經由反饋模組313傳送至控制裝置30,以便控制裝置30依據反饋的第一狀態參數和/或第二狀態參數及時調整刺繡信號。該刺繡系統能夠實時獲知電機32的第一狀態參數和傳動裝置33的第二狀態參數,使得刺繡精度進一步提高了。需要說明的是,該處檢測模組314可為伺服驅動器31內部的各類感測器,其可以檢測伺服驅動器31的運行參數,如檢測伺服驅動器31的電流參數、伺服驅動器31的電壓參數或伺服驅動器31的溫度參數等。在通常情況下,該伺服驅動器31的電流參數可反應電機32的電流參數,相適應地,伺服驅動器31的電壓參數可反應出電機32的電壓參數和/或電網的電壓狀態等信息。

另外,該實施例的刺繡系統與第一實施例的刺繡系統的區別之二為傳動裝置33的第二狀態參數可選擇電機32內部的第一編碼器321獲取,進而通過該第一編碼器321傳送至伺服驅動器31內部的檢測模組314,經由反饋模組313反饋至控制裝置30。通過第一編碼器321檢測和編碼傳動裝置33的第二狀態參數可節省刺繡系統的成本,如節省採用外置編碼器檢測傳動裝置33的第二狀態參數的成本。在《伺服驅動器及刺繡系統》的實施例中,電機32的第一狀態參數只是反應電機32的位置參數和速度參數,其通過第一編碼器321檢測獲取。而對於伺服驅動器31接收電機32的第一編碼器321的編碼信號時可獲知的傳動裝置33的第二狀態參數,即第一編碼器321用於檢測的相應於第一狀態參數和第二狀態參數的編碼信號傳送至伺服驅動器31。在實際的電路中,主要是通過第一編碼器321檢測電機32的第一狀態參數來獲知傳動裝置33的第二狀態參數。

應進一步了解的是,傳動裝置33為直接進行如挑線、勾線、斷線或刺料等刺繡動作的裝置,進而傳動裝置33的第二狀態參數(如角度值或速度值)可直接反映刺繡動作是否符合刺繡工藝要求。在實際刺繡過程中控制裝置30還需要獲知傳動裝置33的機械零位信息,以便在開始一個刺繡花樣,或刺繡花樣變化時,可以較好的定位傳動裝置的機械零位。故,該實施例中的刺繡系統還設定有檢測傳動裝置33機械零位的位置感測器34,該位置感測器34將其檢測的傳動裝置33的機械零位傳送至控制裝置30。當然,該位置感測器34可為2010年之前的技術中任意一個能夠實時檢測和反應傳動裝置33機械零點的感測器。當控制裝置30中刺繡花樣的動作變化時,依據位置感測器34的信息檢測傳動裝置33的機械零位是否符合要求,若不符合,可對其進行矯正,以便提高刺繡精度。當然用戶還可依據第二狀態參數和機械零位調節或矯正進行中的刺繡動作,使得電機32和/或傳動裝置33的轉速平穩、刺繡動作的定位精確。該實施例中採用第一編碼器321獲取傳動裝置33的第二狀態參數是示範性而並非限制性的。第二狀態參數可包括傳動裝置33的速度參數或所述傳動裝置33的位置參數等。

參照圖4所示,圖4示出了《伺服驅動器及刺繡系統》中刺繡系統第三實施例的結構示意圖;該實施例中的刺繡系統能夠適應各種不同電子齒輪比的傳動裝置43,可將刺繡系統推廣適用各類型的傳動裝置。如圖4所示,伺服驅動器41包括信號接收模組411、信號處理模組412、反饋模組413和檢測模組414,其還包括位於反饋模組413和檢測模組414之間的分頻模組415,該分頻模組415用於第一編碼器421獲取的相應於電機42的第一狀態參數和傳動裝置43的第二狀態參數的編碼信號進行分頻處理髮送至反饋模組413,該反饋模組413將檢測模組414檢測的伺服驅動器41自身的運行參數、第一狀態參數和第二狀態參數分別反饋至控制裝置40。需要說明的是,分頻模組415連線電機42內部的第一編碼器421,接收該第一編碼器421獲取的編碼信號,該編碼信號可包含電機42的第一狀態參數的信息,並通過電機42的第一狀態參數信息獲取傳動裝置43的第二狀態參數的信息。該處伺服驅動器41對應的積體電路結構依據實際的工藝進行,《伺服驅動器及刺繡系統》不對此進行限定,如檢測模組414的功能可由伺服驅動器41內部的其他模組代替等。

當然,在伺服驅動器41內部增加的分頻模組415可以直接將第一編碼器421獲取的編碼信號傳送至控制裝置40,其節省經由檢測模組414的傳遞過程。即分頻模組415將第一編碼器421檢測的涉及電機42的第一狀態參數和傳動裝置43的第二狀態參數的編碼信息轉換為控制裝置40可識別的信號傳送至控制裝置40,以便用戶通過控制裝置40中顯示的第一狀態參數和第二狀態參數分別判斷電機42和傳動裝置43的轉速是否平穩或是否在正常運轉範圍等信息。應了解的是,電機42中的第一編碼器421是直接檢測電機42的第一狀態參數的編碼信號,傳送至伺服驅動器41的分頻模組415,通過分頻模組415獲知傳動裝置43的第二狀態參數。

具體地,在實際的結構中,傳動裝置43可執行刺料、挑線和勾線等動作的傳動機構,根據不同的刺繡信號執行不同的刺繡動作。進一步地,依據不同的工作環境,刺繡系統可能需要配置不同電子齒輪比的傳動裝置43,故該實施例中採用具有分頻功能的伺服驅動器41來滿足刺繡系統中不同電子齒輪比的設定,且保證電機42主軸運轉的穩定性和準確性。另外,該實施例伺服驅動器41內部增加的分頻模組415可接收各類型的第一編碼器421傳送的信號,以及將該些信號進行分頻處理且轉換為控制裝置40可識別的信號傳送至控制裝置40,進而使該發明中的刺繡系統適用於各類型的傳動裝置43,拓展了刺繡系統的套用範圍,且節省了刺繡系統的成本。應了解的是,該實施例中舉例說明控制裝置40控制一電機42帶動傳動裝置43的運轉,對於多個電機42或多個傳動裝置43的並行運行,該發明不對其進行限制。當然,在該實施例中刺繡系統採用分頻模組的目的是為適應各種不同電子齒輪比的傳動裝置。上述實施例中分頻模組可採用該領域技術人員公知的分頻原理(如小數分頻原理等),該實施例不對其進行限定。

進一步地,該實施例中的刺繡系統還設定有檢測傳動裝置43機械零位的位置感測器44,該位置感測器44用於檢測所述傳動裝置23的機械零位並將其傳送至控制裝置40,以便控制裝置40依據該機械零位調整刺繡信號,使得傳動裝置可以精確定位刺繡動作的機械零位。

需要說明的是,刺繡系統還可以包括,用於檢測傳動裝置的第一狀態參數和所述位置參數並直接反饋給控制裝置的第二編碼器(即外置編碼器)。一般情況下,該第二編碼器檢測傳動裝置的第一狀態參數的功能可以通過電機內部的第一編碼器實現,且第二編碼器檢測傳動裝置機械零位參數可由簡單實用的位置編碼器實現,故上述實施例的刺繡系統可節省第二編碼器的成本,採用上述優選的實施例的刺繡系統可以適應各種不同的負載,如不同型號的電機或不同電子齒輪比的傳動裝置等。

榮譽表彰

2020年7月14日,《伺服驅動器及刺繡系統》獲得第二十一屆中國專利獎優秀獎。