為了節約能源,提高經濟效益,現代化工裝置需要有較大規模和對產品進行深加工的能力,單台反應器很難滿足要求。因而需要將相同或不同型式和大小的單個反應器串聯組合起來使用,即需要串聯反應器。

基本介紹

- 中文名:串聯反應器

- 外文名:series reactor

簡介

為了節約能源,提高經濟效益,現代化工裝置需要有較大規模和對產品進行深加工的能力,單台反應器很難滿足要求。因而需要將相同或不同型式和大小的單個反應器串聯組合起來使用,即需要串聯反應器。

為了節約能源,提高經濟效益,現代化工裝置需要有較大規模和對產品進行深加工的能力,單台反應器很難滿足要求。因而需要將相同或不同型式和大小的單個反應器串聯組合起來使用,即需要串聯反應器。簡介反應器是各種化工設備中關鍵性的設備...

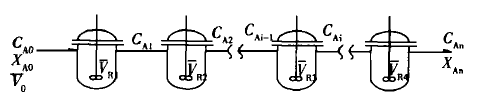

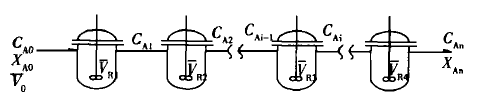

多釜串聯反應器是指在多級理想混合反應器中進行反應。第一級的進料僅為單體和引發劑,而以後各釜的進料則還含有不同鏈長的自由基及聚合物。各級釜的體積相等,聚合反應過程可忽略物料密度的變化,為恆容過程,則各釜的空時(平均...

功能套用 組合串聯玻璃反應釜,雙層玻璃反應釜,是在單層多功能玻璃反應器的基礎上經過多年的改進而出的新型玻璃反應器,實現了方便的進行高低溫,以及迅速升溫,降溫的實驗工藝的要求,是現代實驗室,化工,製藥,新材料合成的理想儀器。

級聯反應器cau:re reactor在連續生產一過程,採用攪拌釜為反應器時,常採用多個反應釜串聯,稱為級聯反應器。J紅目的是提高反應器的效率二反l缸釜是在出u濃度下進行反應的。若把全混釜一分為_進行串聯反應,則第一個釜中的濃度是第...

多釜串聯反應器的性能檢測 反應器是進行化學反應的關鍵設備,種類繁多。在反應器的設計放大過程中,流體流動是最不易確定的因素。因為反應過程是一個極其複雜的過程。由於物料粒子在流經反應器時,基於各種影響造成的渦流、短路、死區,...

多個反應器串聯使用時,如串聯CSTR系列,第一個反應器的控制情況是後續設備控制難易程度的關鍵,從第二個反應器開始, 可以將前一個反應器的溫度及出口物料的流量作為前饋信號 引入其控制系統中 陶成前饋—R饋複合調節系統。反應壓力 當...

階式連續流攪拌反應器(S-CSTR)是(單級)連續流攪拌反應器(CSTR)(完全混合反應器)的一種改良形式。簡介 分子式:CAS號: 性質:在連續生產過程中採用攪拌釜為反應器時,常採用多個反應釜串聯,稱為級聯反應器。其目的是提高...

此時可採用多釜串聯反應器,以減小返混的不利影響,並可分釜控制反應條件。大規模生產應儘可能採用連續反應器。連續反應器的優點是產品質量穩定,易於操作控制。其缺點是連續反應器中都存在程度不同的返混,這對大多數反應皆為不利因素,...

二、連續操作反應器的流動特性——返混 三、理想反應器 第二節 等溫等容過程的反應器容積 一、反應速度及其表示式 二、間歇釜式反應器 三、連續管式反應器(PFR)四、連續釜式反應器(CSTR)五、多釜串聯反應器 第三節 反應器型式...

本項目擬在課題組以前工作的基礎上,將利用微流控合成技術- - 一種基於微流控晶片微反應器的有機合成新技術,從活化的醯胺、烯酮亞胺等活潑中間體出發,設計、發展新的串聯反應和多組分反應,包括不對稱串聯反應和多組分反應,並揭示...

管式反應器是一種呈管狀、長徑比很大的連續操作反應器,屬於平推流反應器。這種反應器可以很長,如丙烯二聚的反應器管長以公里計。管式反應器返混小,因而容積效率(單位容積生產能力)高,對要求轉化率較高或有串聯副反應的場合尤為適用...

MIP工藝採用串聯提升管反應器型式的新型反應系統及相應的工藝條件,選擇性地控制裂化反應,促進氫轉移反應和異構化反應,主要目的是降低催化裂化汽油烯烴含量。新型反應系統最佳化了催化裂化一次反應和二次反應,該反應系統分為兩個反應區,第一...

作為實際套用的例子,寧波東方銅業總公司的冶煉廠,設定了《多相反應器》的吸收塔,用磨細的煉銅鼓風爐渣和水配製成渣漿吸收燒結機煙氣中的SO₂,吸收塔為串聯兩級,內置《多相反應器》的錐形圈與錐體組合成的構件六組,在煙氣量150...

提升管反應器 提升管反應器(riser reactor)是2019年公布的化工名詞。定義 由提升管、沉降器等組成的氣固相流化床反應器。廣泛用於催化裂化反應。出處 《《化工名詞》 (二)基本有機化工分冊》第一版。

當光氣與多胺局部混合效果較差時,溶液中局部過量的多胺將與氨基甲醯氯或者異氰酸酯發生反應(3)和(4),生成副產物脲,脲為不溶解於反應體系的粘稠狀物質。該過程為複雜的多步串聯競爭反應。主反應為瞬間反應,其反應的時間尺度在...

5.3.2管式循環反應器96 5.3.3連續流動釜式反應器中的返混98 5.4返混的原因與限制返混的措施99 5.4.1返混的原因99 5.4.2限制返混的措施99 5.4.3多釜串聯反應器100 本章小結102 習題102 第6章反應器中的混合現象與非理想...

一段串聯加氫裂化(single-stage hydrocracking in series)是2017年全國科學技術名詞審定委員會公布的化工名詞。定義 兩台反應器直接連線,中間沒有分離設備的加氫裂化流程。兩個反應器的反應溫度及空速可以不同。出處 《《化工名詞》(一...

中試生物反應器是一種用於畜牧、獸醫科學領域的醫學科研儀器,於2020年6月3日啟用。技術指標 4.1設備主體為不鏽鋼材質製造。 *4.2單個工作體積:2-10L,可串聯或者並聯擴展到60升的反應罐體。 *4.3夾套風冷溫控系統:罐體能夠自動控溫...

《一種連續製備二硝基氯苯的方法》包括以由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯為原料,使用二硝基化反應器進行硝化反應,其特徵是:所述方法使用多台二硝基化反應器串聯反應,從加入由氯苯直接合成的含一硝基氯苯混合液...

兩相厭氧消化系統是20世紀70年代初美國戈什(Ghosh)和波蘭特(Pohland)開發的厭氧生物處理新工藝,於1977年在比利時首次套用於生產。兩相厭氧消化工藝使酸化和甲烷化兩個階段分別在兩個串聯的反應器中進行,使產酸菌和產甲烷菌各自在最佳...

加氫裂化按工藝流程可分為:一段加氫裂化流程、二段加氫裂化流程、串聯加氫裂化流程。一段加氫裂化流程是指只有一個加氫反應器,原料的加氫精制和加氫裂化在一個反應器內進行。該流程的特點是:工藝流程簡單,但對原料的適應性及產品的...

兩相厭氧法是一種新型的厭氧生物處理工藝。1971年戈什(Ghosh)和波蘭特(Pohland)首次提出了兩相發酵的概念,即把產酸和產甲烷兩個階段的反應分別在兩個獨立的反應器內進行,以創造各自最佳的環境條件,並將這兩個反應器串聯起來,形成...

進行化學反應的平均推動力小,反應速率慢,故所需反應器容積最大;多釜串聯反應器只具有一定程度的返混,故其所需反應器容積介於兩者之同一反應在相同條件下進行時,所需活塞流反應器和全混流反應器有效容積還與反應級數和反應轉化率有關...

化學真空系統方法是在封閉的真空系統中進行化學製備的方法。化學真空系統是由玻璃管或金屬管路把反應器與機械泵和油擴散泵(或汞擴散泵)串聯而構成。泵和反應器之間連線一個大冷阱,以防止反應器中的反應物進入油擴散泵或油擴散泵中的油...

Spheripol工藝的抗沖共聚反應採用氣相法生產,反應器是一個或兩個串聯的密相流化床反應器{HotTag}。反應器採用氣相法密相流化床。採用一個氣相反應器系統可以生產乙烯含量在8%-12%(質量分數)的抗沖共聚物,如果需要生產橡膠相含量更高...

煤直接液化典型的工藝過程主要包括煤的破碎與乾燥、煤漿製備、加氫液化(採用一級和二級兩個串聯反應器)、固液分離、氣體淨化、液體產品分餾和精製,以及液化殘渣氣化製取氫氣等部分。液化過程中,將煤、催化劑和循環油製成的煤漿,與...

根據課程特點設定了流體流線演示實驗、雷諾演示實驗、流體流動阻力測定實驗等16個化工原理實驗以及二氧化碳臨界狀態觀測及p-V-T測定實驗、單釜及多釜串聯反應器停留時間分布測定實驗、管式反應器流動特性測定實驗等8個化工專業實驗,同時附有...

由於採用的熔融聚合反應器專利技術有別,開發出諸如lurgi Zimmer 圓盤式反應器;Hitachi串聯四台反應器:ESPREE塔式反應器等技術。熔融聚合(melt polycondensation)單體和聚合物均處於熔融狀態下的聚合過程。由於不加其他介質,故可歸屬本體聚合...

包括4個串聯的流化床反應器,第一段反應器將粉煤(小於2mm)用煙道氣加熱至300℃以上,主要除去水分和水量揮發物;第二、三段反應器分別用氣體熱載體將煤和半焦加熱至450℃和540℃,大部分焦油和部分熱解氣體從第二段反應器頂部析出;第四...