《一種連續製備二硝基氯苯的方法》是河南洛染股份有限公司於2011年2月15日申請的專利,該專利的申請號為2011100382799,公布號為CN102070457A,授權公布日為2011年5月25日,發明人是尹世英、段孝寧、李明。

《一種連續製備二硝基氯苯的方法》使用多台二硝基化反應器串聯反應,由第一台二硝基化反應器連續加入一硝基氯苯,連續流過多台二硝基化反應器後流出;混酸硝化劑組成為75~85%的硫酸、2~7%的硝酸、5~15%的水;反應溫度為40~95℃;二硝基化反應器都帶有分離裝置分離有機相和無機相,將無機相返回到反應器內,使無機相和有機相保持要求的比例。該發明連續反應製備二硝基氯苯,各個反應連續進行,依次完成;採用氯苯萃取酸相中硝化物與硝酸,用以降低酸相中的硝酸,回收酸相中的硝化物;可以做到一套裝置用氯苯、對硝基氯苯兩種原料連續生產二硝基氯苯;原料消耗少,生產能力高。

2016年12月7日,《一種連續製備二硝基氯苯的方法》獲得第十八屆中國專利優秀獎。

(概述圖為《一種連續製備二硝基氯苯的方法》摘要附圖)

基本介紹

- 中文名:一種連續製備二硝基氯苯的方法

- 公布號:CN102070457A

- 授權日:2011年5月25日

- 申請號:2011100382799

- 申請日:2011年2月15日

- 申請人:河南洛染股份有限公司

- 地址:河南省洛陽市政和路26號

- 發明人:尹世英、段孝寧、李明

- Int.Cl.:C07C205/12(2006.01)I;C07C201/08(2006.01)I

- 代理機構:洛陽市凱旋專利事務所

- 代理人:王自剛

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

二硝基氯苯,簡稱為DNCB,主要用做製備染料、醫藥與農藥的中間體、助聚助劑等,分子式為C6H3Cl(NO2)2,它共有六種異構體,需要生產的是2,4-DNCB結構的二硝基氯苯,用氯化苯為原料生產的產品中2,4-DNCB占一般96%左右,2,6-DNCB占3%左右,未硝化一硝基氯苯占0.2%,其餘為硝化副產物。用對硝基氯苯為原料生產的2,4-DNCB一般占99.5%,其餘一硝化物及副產物占0.5%。

第一階段:由氯苯硝化成一硝基氯苯,一硝基氯苯簡稱MNCB:

第二階段:由一硝基氯苯硝化成二硝基氯苯:

截至2011年2月,中國國內二硝基氯苯生產工藝都採用間斷生產,間斷工藝生產普遍存在效率低、消耗高、安全性和產品質量得不到保證。

針對存在的上述缺陷,科技人員進行了大量的研究,發表了大量的文獻試圖解決,但是這些方法都存在著產品純度不高,原材料消耗高,不易實現工業化大規模連續生產等缺陷。

發明內容

專利目的

《一種連續製備二硝基氯苯的方法》所要解決的技術問題是提供一種連續製備二硝基氯苯的方法,該方法適合大規模工業化生產,能夠確保生產的安全穩定和產品的質量,降低原材料的消耗和廢水的產生,提高生產效率,能耗降低,確保生產安全和產品質量。

技術方案

《一種連續製備二硝基氯苯的方法》包括以由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯為原料,使用二硝基化反應器進行硝化反應,其特徵是:所述方法使用多台二硝基化反應器串聯反應,從加入由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯到最終生成二硝基氯苯的過程是一個連續流過多台反應器的反應,由第一台二硝基化反應器連續加入由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯,然後從第一台二硝基化反應器開始連續流過多台二硝基化反應器,由末台二硝基化反應器連續流出;二硝基化反應使用混酸作為硝化劑,混酸質量組成為75~85%的硫酸、2~7%的硝酸、5~15%的水;含硝化劑、一硝基氯苯的混合液在每台二硝基化反應器內的反應停留時間為15~60分鐘,反應溫度為40~95℃,優選的反應溫度為60~90℃,更優選的反應溫度為75~90℃;所述的二硝基化反應器都帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相返回到反應器內,使反應器內的無機相和有機相保持要求的比例。所述的多台二硝基化反應器至少包括第一台二硝基化反應器和末台二硝基化反應器,當包括兩台二硝基化反應器時,第二台二硝基化反應器為末台二硝基化反應器。上述連續製備二硝基氯苯的方法,更優選的技術方案是:二硝基化反應溫度為60~90℃。每台反應器中,有機物和作為硝化劑的混酸質量比為1:(4.0~5.0)之間。

《一種連續製備二硝基氯苯的方法》進一步具體的技術方案可以是:所述的含一硝基氯苯混合液或者一硝基氯苯由第一台二硝基化反應器加入,反應生成的有機相依次流過包括第一台二硝基化反應器、末台二硝基化反應器在內的各台二硝基化反應器參與反應,最終生成含二硝基氯苯有機相依次進入第一級水洗反應器、鹼洗反應器、第二級水洗反應器進行處理,硫酸由末台二硝基化反應器加入,硝酸由各台二硝基化反應器分別加入,反應生成的無機相與有機相相反方向從末台二硝基化反應器開始流過各台二硝基化反應器,最後到達第一台二硝基化反應器依次參與反應,最終變成低濃度的酸。這樣在整個反應裝置中反應生成的有機相與無機相形成逆向流動,低濃度的酸可以參與其他反應或者進行下一步處理。進一步的,第一級水洗反應器的含酸洗滌水可以部分或者全部返回各台二硝基化反應器配製混酸。

《一種連續製備二硝基氯苯的方法》進一步具體的技術方案還可以是:所述的連續製備二硝基氯苯的方法,以氯苯為起始原料,首先由氯苯進行一硝基化反應生成一硝基氯苯,一硝基化反應的具體過程和條件為:反應使用混酸為硝化劑,混酸質量組成為70~80%的硫酸、0.2~5%的硝酸、16~28%的水;優選的混酸組成為72~78%的硫酸、3.8~4.0%的硝酸、16~20%的水;反應溫度為30~85℃;所述的一硝基化反應器帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相返回到反應器內,使反應器內的無機相和有機相保持要求的比例。更進一步具體的條件可以是:一硝化反應的反應溫度為65~75℃。更進一步具體的條件可以是:所述的一硝基化反應使用多台一硝基化反應器,一硝基化反應器至少包括一個第一台一硝基化反應器和一個末台一硝基化反應器,氯苯由第一台一硝基化反應器加入,反應生成的有機相依次流過各台一硝基化反應器參與反應,最終生成含有一硝基氯苯的有機相混合液進入二硝基化反應器進行二硝基化反應;無機相流向與有機相相反,從末台一硝基化反應器達到第一台一硝基化反應器,最終變成低酸濃度的無機相,進行下一步處理,整個反應裝置中反應生成的有機相與無機相形成逆向流動;一硝基化反應器帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相返回到反應器內,使反應器內的無機相和有機相保持要求的比例。更進一步具體的條件還可以是:由氯苯進行硝化反應生成一硝基氯苯的過程中,在一硝基反應器前設定萃取反應器,首先由氯苯在萃取反應器萃取一硝基化反應過程中從第一台一硝基化反應器流出的無機相中的硝化物與硝酸,用以降低無機相中的硝酸,回收無機相中的硝化物。

《一種連續製備二硝基氯苯的方法》進一步具體的技術方案還可以是:所述的連續製備二硝基氯苯的方法,以對-硝基氯苯為起始原料進行二硝基化反應,二硝基化反應溫度為60~90℃。更進一步具體的技術方案可以是:在第一台二硝基化反應器前設定萃取反應器,以對-硝基氯苯為起始原料進行二硝基化反應前,在萃取反應器內使用對-硝基氯苯萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯,然後將有機相加入第一台二硝基化反應器。更進一步具體的技術方案還可以是:反應生成的含二硝基氯苯有機相依次進入第一級水洗反應器、鹼洗反應器、第二級水洗反應器進行處理;以對-硝基氯苯為起始原料進行二硝基化反應前,使用氯苯萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯和硝酸。可以將萃取後的酸性氯苯貯存下來,用氯苯連續生產二硝基氯苯時再利用。更進一步具體的技術方案還可以是:反應生成的含二硝基氯苯有機相依次進入第一級水洗反應器、鹼洗反應器、第二級水洗反應器進行處理;以對-硝基氯苯為起始原料進行二硝基化反應前,使用對-硝基氯苯萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯,然後將有機相加入第一台二硝基化反應器,同時加入部份第一級水洗反應器產生的酸性水,降低酸相中硫酸的有效濃度,再用氯苯萃取稀釋後的酸相,將萃取後的酸性氯苯貯存下來,用氯苯連續生產二硝基氯苯時再利用。

《一種連續製備二硝基氯苯的方法》進一步具體的技術方案還可以是:從末台二硝基化反應器製備的含二硝基氯苯的有機相依次進入第一級水洗反應器、鹼洗反應器、第二級水洗反應器進行處理,在第一級水洗反應器中加入熱水,鹼洗反應器內加入鹼液,第二級水洗反應器內加入熱水;含二硝基氯苯有機相依次流過第一級水洗反應器、鹼洗反應器、第二級水洗反應器後最終成為成品;熱水由第二級水洗反應器流入鹼洗反應器,最終和鹼洗反應器反應產生的鹼性廢水無機相一起流出;第一級水洗反應器中的含酸洗滌水無機相可以部分或者全部返回二硝基化反應器配製混酸;第一級水洗反應器、鹼洗反應器和第二級水洗反應器都帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相按照要求返回到反應器內或者排出。進一步具體的技術方案還可以是:所述的一級水洗反應器、鹼洗反應器、第二級水洗反應器由1台或者多台反應器串聯組成。第一級水洗反應器的熱水、第二級水洗反應器的熱水溫度優選為65~75℃。

《一種連續製備二硝基氯苯的方法》上述的各個技術方案中,其調整混酸組成的方法可以是加入各種濃度的硫酸、發煙硫酸、濃硝酸、稀硝酸,只要使混酸組成達到規定要求即可滿足需要。

上述的各個技術方案中,氯苯和一硝基氯苯的萃取反應器、一硝基化反應器、二硝基化反應器、第一級水洗反應器、鹼洗反應器、第二級水洗反應器均可以由1台或者多台組成,各部分具體的台數根據生產能力要求、產品純度和收率要求等各種情況而定。

上述的各個技術方案中,氯苯和一硝基氯苯萃取的反應器優選為一台或兩台;一硝基化反應器優選為兩台或三台,二硝基化反應器優選為兩台、三台、四台、五台或六台,第一級水洗反應器、鹼洗反應器、第二級水洗反應器優選為一台、兩台或三台。

上述的各個技術方案中,加入的濃硫酸的質量濃度優選在90%以上,更優選在92.5%以上,硝酸質量濃度優選在80%以上,更優選在90%以上。

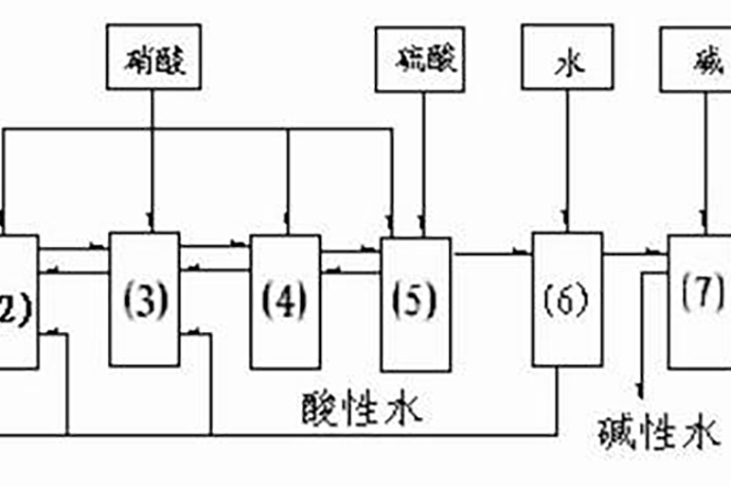

一種典型的由氯苯為起始原料製備二硝基氯苯的工藝如圖1所示,氯苯經過萃取反應器、二台一硝基化反應器和二台二硝基化反應器製備為二硝基氯苯,經過兩級水洗、鹼洗製得成品。但是該工藝中,一硝基化反應器可以是一台、兩台、三台、或四台,二硝基化反應器可以是兩台、三台、四台、五台或六台,第一級水洗反應器、鹼洗反應器、第二級水洗反應器可以是兩台或三台。

通過採用上述技術方案,該發明的一種連續製備二硝基氯苯的方法有以下幾方面的特點:

a)硫酸直接加入二硝基化反應器參與反應,反應分離的無機相從二硝基化反應器依次進入一硝基化反應器;而反應產生的硝化物有機相從末台一硝基化反應器依次進入各台二硝基化反應器,這樣無機相和有機相形成全串聯逆流連續流動;

b)一硝基化反應器的分離裝置內設有無機相循環裝置,可以將一部分無機相返回反應器循環使用,多餘部分的無機相由後向前移動。一硝基化反應器完成第一步硝基化反應,由2台以上一硝基化反應器串聯將氯苯硝化成一硝基氯苯;二硝基化反應器完成第二步硝基化反應,由2台以上二硝基化反應器串聯將一硝基氯苯硝化成二硝基氯苯;

c)氯苯或者一硝基氯苯加入萃取反應器來萃取第一步反應分離後酸相中所含的有機物和降低酸相中的硝酸含量,進而降低原材料的消耗;

d)二硝基化反應器由2台以上反應器串聯組的裝置,產生的酸性廢水可以繼續用於一硝基化反應器中,控制一硝基化反應器酸相中硫酸的有效濃度,使一硝基化反應進行完全,同時又不致於使得反應過於劇烈。

這些技術方案,包括具體的技術方案、進一步具體的技術方案和更進一步具體的技術方案也可以根據反應情況互相組合或者結合,從而達到更好的技術效果。

《一種連續製備二硝基氯苯的方法》製備的二硝基氯苯成品組成為2,6-DNCB約3%2,4-DNCB約96%,MNCB0.2%;採用兩台水洗反應器、一台鹼洗反應器分離後,二硝基氯苯可以達到純度99.5%;反應過程連續進行,硫酸、硝酸得到連續利用,原料利用率高;採用了連續自動化操作,降低了勞動強度,擴大了生產能力;反應產生的酸性水用於一硝基化反應,產生的鹼性水用於其它產品的生產,廢水排放少;該方法中採用氯苯萃取酸相中的硝化物和硝酸,回收了酸相中的硝化物,降低了原材料消耗,提高了硝酸的利用率。間斷工藝中生產每噸二硝基氯苯硫酸消耗量1310千克,硝酸消耗720千克,採用該專利的生產方法中每噸二硝基氯苯硫酸消耗量950千克,硝酸消耗量700千克,與間斷生產工藝相比,採用該專利的方法每噸二硝基氯苯的硫酸消耗量下降27.5%左右,硝酸消耗量下降2.8%左右,生產能力可以達到間斷工藝的1.5~6倍。

該專利技術方案各種含量和比例,如無特別說明,均為質量含量和比例。

有益效果

《一種連續製備二硝基氯苯的方法》用氯苯或者一硝基氯苯與硝硫混酸在一定溫度條件下連續反應製備二硝基氯苯,各個反應連續進行,依次完成;方法中還採用氯苯萃取酸相中硝化物與硝酸,用以降低酸相中的硝酸,回收酸相中的硝化物;可以做到一套裝置用氯苯、對硝基氯苯兩種原料連續生產二硝基氯苯;原料消耗少,生產能力高。

附圖說明

圖1是氯苯硝化成二硝基氯苯的一種流程示意圖。

該工藝,氯苯經過一級萃取反應器、兩台一硝基化反應器和兩台二硝基化反應器製備,經過水洗、鹼洗、水洗製得成品。圖中,1為萃取反應器,2和3為一硝基化反應器,4和5為二硝基化反應器,6和8為水洗反應器,7為鹼洗反應器。

圖2是對硝基氯苯硝化成二硝基氯苯的一種流程示意圖。

該流程對硝基氯苯經過兩台二硝基化反應器製成二硝基氯苯,經過水洗、鹼洗、水洗製得成品。圖中,1為萃取反應器,4和5為二硝基化反應器,6和8為水洗反應器,7為鹼洗反應器。

圖3是對硝基氯苯硝化成二硝基氯苯的另一種流程示意圖。

該流程氯苯經過兩級萃取反應器、對硝基氯苯經過兩台二硝基化反應器製備成二硝基氯苯,經過水洗、鹼洗、水洗製得成品,使用氯苯萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯、硝酸。圖中,1和11為萃取反應器,4和5為二硝基化反應器,6和8為水洗反應器,7為鹼洗反應器。

圖4是對硝基氯苯硝化成二硝基氯苯的另一種流程示意圖。

該流程使用對-硝基氯苯萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯,然後對硝基氯苯經過兩台二硝基化反應器製成二硝基氯苯,經過水洗、鹼洗、水洗製得成品。圖中,1為萃取反應器,4和5為二硝基化反應器,6和8為水洗反應器,7為鹼洗反應器。

技術領域

《一種連續製備二硝基氯苯的方法》涉及一種二硝基氯苯的製備方法,特別是一種連續製備二硝基氯苯的方法。

權利要求

1.《一種連續製備二硝基氯苯的方法》包括以由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯為原料,使用二硝基化反應器進行硝化反應,其特徵是:所述方法使用多台二硝基化反應器串聯反應,從加入由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯到最終生成二硝基氯苯的過程是一個連續流過多台反應器的反應,由第一台二硝基化反應器連續加入由氯苯直接合成的含一硝基氯苯混合液或者一硝基氯苯,然後從第一台二硝基化反應器開始連續流過多台二硝基化反應器,由末台二硝基化反應器連續流出;二硝基化反應使用混酸作為硝化劑,混酸質量組成為75~85%的硫酸、2~7%的硝酸、5~15%的水;含硝化劑、一硝基氯苯的混合液在每台二硝基化反應器內的反應停留時間為15~60分鐘,反應溫度為40~95℃;所述的二硝基化反應器都帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相返回到反應器內,使反應器內的無機相和有機相保持要求的比例;所述的多台二硝基化反應器至少包括第一台二硝基化反應器和末台二硝基化反應器,當包括兩台二硝基化反應器時,第二台二硝基化反應器為末台二硝基化反應器。

2.根據權利要求1所述連續製備二硝基氯苯的方法,其特徵是:所述的二硝基化反應溫度為60~90℃。

3.根據權利要求1所述連續製備二硝基氯苯的方法,其特徵是:所述的多台二硝基化反應器至少包括第一台二硝基化反應器和末台二硝基化反應器,當包括兩台二硝基化反應器時,第二台二硝基化反應器為末台二硝基化反應器。

4.根據權利要求1所述連續製備二硝基氯苯的方法,其特徵是:所述的含一硝基氯苯混合液或者一硝基氯苯由第一台二硝基化反應器加入,反應生成的有機相依次流過包括第一台二硝基化反應器、末台二硝基化反應器在內的各台二硝基化反應器參與反應,最終生成含二硝基氯苯有機相依次進入第一級水洗反應器、鹼洗反應器、第二級水洗反應器進行處理,硫酸由末台二硝基化反應器加入,硝酸由各台二硝基化反應器分別加入,反應生成的無機相與有機相相反方向從末台二硝基化反應器開始流過各台二硝基化反應器,最後到達第一台二硝基化反應器依次參與反應,最終變成低濃度的酸。

5.根據權利要求4所述連續製備二硝基氯苯的方法,其特徵是:第一級水洗反應器的含酸洗滌水部分或者全部返回各台二硝基化反應器配製混酸。

6.根據權利要求1所述連續製備二硝基氯苯的方法,其特徵是:所述的連續製備二硝基氯苯的方法,以氯苯為起始原料,首先由氯苯進行硝化反應生成一硝基氯苯,一硝基化反應的具體過程和條件為:反應使用混酸為硝化劑,混酸質量組成為70~80%的硫酸、0.2~5%的硝酸、16~28%的水,反應溫度為30~85℃;所述的一硝基化反應器帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相返回到反應器內,使反應器內的無機相和有機相保持要求的比例。

7.根據權利要求6所述連續製備二硝基氯苯的方法,其特徵是:所述的一硝基化反應使用多台一硝基化反應器,一硝基化反應器至少包括一個第一台一硝基化反應器和一個末台一硝基化反應器,氯苯由第一台一硝基化反應器加入,反應生成的有機相依次流過各台一硝基化反應器參與反應,最終生成含有一硝基氯苯的有機相混合液進入二硝基化反應器進行二硝基化反應;無機相流向與有機相相反,從末台一硝基化反應器達到第一台一硝基化反應器,最終變成低酸濃度的無機相,進行下一步處理,整個反應裝置中反應生成的有機相與無機相形成逆向流動;一硝基化反應器帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相返回到反應器內,使反應器內的無機相和有機相保持要求的比例。

8.根據權利要求6所述連續製備二硝基氯苯的方法,其特徵是:由氯苯進行消化反應生成一硝基氯苯的過程中,在一硝基反應器前設定萃取反應器,首先由氯苯在萃取反應器萃取一硝基化反應過程中從第一台一硝基化反應器流出的無機相中的硝化物與硝酸,用以降低無機相中的硝酸,回收無機相中的硝化物。

9.根據權利要求1所述連續製備二硝基氯苯的方法,其特徵是:所述的連續製備二硝基氯苯的方法,以對-硝基氯苯為起始原料進行二硝基化反應,二硝基化反應溫度為60~90℃。

10.根據權利要求1所述連續製備二硝基氯苯的方法,其特徵是:從末台二硝基化反應器製備的含二硝基氯苯的有機相依次進入第一級水洗反應器、鹼洗反應器、第二級水洗反應器進行處理,在第一級水洗反應器中加入熱水,鹼洗反應器內加入鹼液,第二級水洗反應器內加入熱水;含二硝基氯苯有機相依次流過第一級水洗反應器、鹼洗反應器、第二級水洗反應器後最終成為成品;熱水由第二級水洗反應器流入鹼洗反應器,最終和鹼洗反應器反應產生的鹼性廢水無機相一起流出;第一級水洗反應器中的含酸洗滌水無機相可以部分或者全部返回二硝基化反應器配製混酸;第一級水洗反應器、鹼洗反應器和第二級水洗反應器都帶有分離裝置,用以分離反應產生的有機相和無機相,分離器內有無機相循環裝置,能夠將無機相按照要求返回到反應器內或者排出。

實施方式

下面結合實施例對該專利進行進一步的說明,實施例的各種含量和比例如無特別說明,均為質量含量和比例。後處理的工藝按照普通的處理提純工藝處理,只要達到提純目的即可。表格中的其他組分,是指原料含有或者反應產生的亞硫酸、過硫酸、亞硝酸、氮氧化物、水解生成的HCl,該組分基本不參與反應。表格中的有機相停留反應時間根據有機物含量、進料速度進行計算的平均停留時間。

- 實施例1

如圖1所示,按照該專利中所述的方法,其中反應器1、2、3、4、5、6、7、8上都有分離裝置。各反應釜無機相控制條件和有機相平均停留反應時間如下表1。氯苯總量、硝酸總量、硫酸總量加入比例為氯苯:硝酸總量:硫酸總量=1:1.2:1.5。

反應器 | 溫度℃ | 琉酸含量(%) | 硝酸含量(%) | 水(%) | 其它(%) | 有機相反應時間(分鐘) | 有機相/無機相比例 |

1 | 45 | 70.50 | 0.2 | 26.15 | 3.15 | - | - |

2 | 65 | 73.08 | 3.9 | 19.47 | 3.55 | 30 | 1:3.1 |

3 | 75 | 75.43 | 3.84 | 15.95 | 4.78 | 30 | 1:3.1 |

4 | 90 | 77.03 | 4.52 | 12.22 | 6.23 | 30 | 1:3.1 |

5 | 90 | 81.26 | 4.5 | 5.85 | 8.39 | 30 | 1:3.1 |

6 | 75 | - | - | - | - | - | - |

7 | 70 | - | - | - | - | - | - |

8 | 65 | - | - | - | - | - | - |

第一步是氯苯和硝酸反應生成一硝基氯苯,反應中混酸組成為74%的硫酸、4%的硝酸、18%的水;第二步是反應生成的一硝基氯苯繼續和硝酸反應生成二硝基氯苯,反應中混酸標準組成為79%的硫酸、5%的硝酸、14%的水。

水洗的要求是第一水洗反應釜出來的有機相pH值為3.3~4.5,鹼洗反應釜出來的有機相pH值為6.5~7.5,第二水洗反應釜出來的有機相pH值為6.7~7.3。

組分 | 2,4-DNCB | 2,6-DNCB | 異構體 | MNCB |

% | 96 | 3 | 0.8 | 0.2 |

產品收率:97.0%。

- 實施例2

如圖2所示,按照該專利中所述的流程,其中反應器1、4、5上都有分離裝置。一硝基氯苯總量、硝酸總量、硫酸總量加入比例為一硝基氯苯:硝酸總量:硫酸總量=1:(0.4~0.5):(1.0~1.3)。各反應器無機相控制條件和有機相平均停留反應時間如下表3,水洗、鹼洗提純條件同實施例1。

反應器 | 溫度℃ | 硫酸含量(%) | 硝酸含量(%) | 水(%) | 其它(%) | 有機相反應時間 (分鐘) | 有機相/無機相 比例 |

1 | 85 | 74.23 | 0.57 | 22.68 | 2.52 | - | - |

4 | 90 | 78.85 | 6.35 | 10.73 | 4.07 | 15 | 1:2.8 |

5 | 90 | 83.1 | 6.5 | 6.21 | 4.19 | 15 | 1:2.8 |

組分 | 2,4-DNCB | MNCB | 其它 |

% | 99.5 | 0.1 | 0.4 |

產品收率:96.5%。

實施例3

如圖3的工藝流程所示,以對硝基氯苯為原料,製備2,4二硝基氯苯,用氯苯萃取無機相中的硝化物和硝酸。氯苯連續經過兩台串聯的反應器萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯,然後對硝基氯苯經過二台二硝基化反應器製成二硝基氯苯,經過水洗、鹼洗、水洗製得成品。反應器1、11、4、5、6、7、8上都有分離裝置。一硝基氯苯:硝酸總量:硫酸總量質量比=1:0.41~0.45:0.9~1.2。各個反應器無機相的參數和有機相平均停留反應時間如表5所示,水洗、鹼洗提純條件同實施例1。

反應器 | 溫度℃ | 琉酸含量(%) | 硝酸含量(%) | 水(%) | 其它(%) | 有機相反應時間(分鐘) | 有機相/無機相比例 |

1 | 50 | 74.39 | 0.10 | 24.42 | 1.09 | - | - |

11 | 65 | 74.13 | 0.39 | 24.26 | 1.22 | - | - |

4 | 90 | 76.59 | 638 | 9.89 | 7.14 | 45 | 1:3.2 |

5 | 90 | 82.14 | 6.35 | 6.10 | 5.41 | 45 | 1:3.2 |

6 | 75 | - | - | - | - | - | - |

7 | 70 | - | - | - | - | - | - |

8 | 65 | - | - | - | - | - | - |

組分 | 2,4-DNCB | MNCB | 其它 |

% | 99.6 | 0.1 | 0.3 |

產品收率:97.5%。

- 實施例4

如圖4的工藝流程所示,以對硝基氯苯為原料,製備二硝基氯苯。對硝基氯苯首先萃取第一台二硝基化反應器流出的無機相中的二硝基氯苯,然後對硝基氯苯經過兩台二硝基化反應器製成二硝基氯苯,經過水洗、鹼洗、水洗製得成品。反應器1、4、5、6、7、8上都有分離裝置。一硝基氯苯:硝酸總量:硫酸總量=1:0.43~0.45:0.8~0.9(質量比)。各個反應器的無機相參數和有機相平均停留反應時間如表7所示,水洗、鹼洗提純條件同實施例1。

反應器 | 溫度,C | 硫酸含量(%) | 硝酸含量(%) | 水(%) | 其它(%) | 有機相反應時間(分鐘) | 有機相/無機相比例 |

1 | 85 | 72.49 | 0.43 | 25.78 | 1.3 | - | - |

4 | 90 | 75.63 | 6.24 | 10.32 | 7.81 | 15 | 3:1 |

5 | 90 | 81.02 | 6.52 | 6.15 | 6.31 | 15 | 3:1 |

6 | 75 | - | - | - | - | - | - |

7 | 70 | - | - | - | - | - | - |

8 | 65 | - | - | - | - | - | - |

組分 | 2,4-DNCB | MNCB | 其它 |

% | 99.7 | 0.1 | 0.2 |

產品收率:96.0%。

- 實施例5

如圖1所示,按照該專利中所述的方法,其中反應器1、2、3、4、5、6、7、8上都有分離裝置。各反應釜無機相控制條件和有機相平均停留反應時間如下表9,水洗、鹼洗提純條件同實施例1。

反應器 | 溫度,C | 硫酸含量(%) | 硝酸含量(%) | 水(%) | 其它(%) | 有機相反應時間 (分鐘) | 有機相/無機相比例 |

1 | 45 | 70.50 | 0.2 | 26.15 | 3.15 | - | - |

2 | 60 | 72.08 | 0.2 | 18.30 | 3.55 | 40 | 1:3.5 |

3 | 73 | 74.43 | 4.8 | 2083 | 478 | 40 | 1:3.5 |

4 | 60 | 84.03 | 452 | 12.45 | 623 | 40 | 1:35 |

5 | 90 | 76.06 | 4.5 | 6.15 | 8.39 | 40 | 1:3.5 |

6 | 75 | - | - | - | - | - | - |

7 | 70 | - | - | - | - | - | - |

8 | 65 | - | - | - | - | - | - |

組分 | 2,4-DNCB | 2,6-DNCB | 異構體 | MNCB |

% | 96 | 3 | 0.8 | 0.2 |

產品收率:95.70%。

榮譽表彰

2016年12月7日,《一種連續製備二硝基氯苯的方法》獲得第十八屆中國專利優秀獎。