材料描述,結構與組成,焊材分類,鐵素體不鏽鋼,馬氏體不鏽鋼,奧氏體不鏽鋼,雙相不鏽鋼,焊材特點,均勻腐蝕,晶間腐蝕,點狀腐蝕,縫隙腐蝕,應力腐蝕開裂,焊接性能,焊接方法,手工焊,MIGMAG焊接,TIG焊接,焊接參數,認證,

材料描述

不鏽鋼(Stainless Steel)指耐空氣、

蒸汽、水等弱腐蝕

介質和酸、鹼、

焊材

焊材 鹽等化學浸蝕性介質腐蝕的鋼,又稱不銹耐酸鋼。實際套用中,常將耐弱

腐蝕介質腐蝕的鋼稱為不鏽鋼,而將耐化學介質腐蝕的鋼稱為耐酸鋼。由於兩者在化學成分上的差異,前者不一定耐化學介質腐蝕,而後者則一般均具有不銹性。

結構與組成

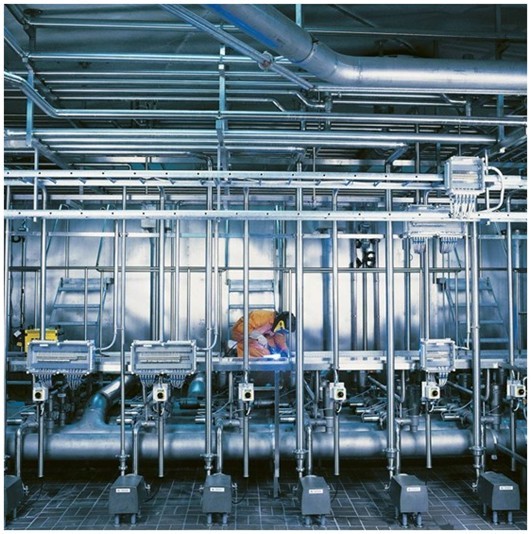

焊材結構參數如圖所示:

焊材分類

不鏽鋼常按組織狀態分為:

馬氏體鋼、

鐵素體鋼、

奧氏體鋼、奧氏體-鐵素體(雙相)不鏽鋼及沉澱硬化不鏽鋼等。另外,可按成分分為:鉻不鏽鋼、鉻鎳不鏽鋼和鉻錳氮不鏽鋼等。

按照工藝焊材分為Tig焊絲,Mig 焊絲,埋弧焊焊材,

焊條電弧焊用焊條,

帶極堆焊用焊帶等。伊薩產品包含上述全系列工藝以及合金系列

焊材。

鐵素體不鏽鋼

鐵素體不鏽鋼具有類似於低碳鋼的性能,但是由於添加約11 - 17%的鉻, 其還擁有更好的耐腐蝕性能。由於鎳含量較低,鐵素體不鏽鋼在不鏽鋼系列中是相對比較便宜的, 並且具有較好的抗氯化物腐蝕的能力。

鐵素體

鐵素體 鐵素體不鏽鋼的焊接性根據成分的不同而不同。鐵素體不鏽鋼嚴格控制了馬氏體的含量並且限制了熱影響區的沉澱碳化物從而大大改善了鐵素體不鏽鋼的焊接性。然而,由於熱影響區的晶粒組織增大, 幾乎所有的鐵素體不鏽鋼的焊接熱影響區的

衝擊韌性都會降低。另外在焊接3mm以上易形成馬氏體組織的鐵素體不鏽鋼焊接時, 為防止在冷卻過程中產生裂紋, 預熱和層間溫度的控制是十分重要的。

焊接鐵素體鐵素體不鏽鋼的焊材可以使與母材相匹配的鐵素體不鏽鋼焊材或者使用奧氏體不鏽鋼焊材。鐵素體不鏽鋼具有抗硫酸氛圍腐蝕的性能,這種抗硫酸氛圍腐蝕的套用場合不建議用奧氏體不鏽鋼焊材。

馬氏體不鏽鋼

馬氏體不鏽鋼是一類可以通過熱處理(淬火、回火)對其性能進行調整的不鏽鋼,通常,11 - 13%鉻和碳含量更高,是一類可硬化的不鏽鋼。這種特性決定了這類鋼必須具備兩個基本條件:一是在平衡相圖中必須有

奧氏體相區存在,在該區域溫度範圍內進行長時間加熱,使碳化物固溶到鋼中之後,進行淬火形成馬氏體,也就是化學成分必須控制在γ或γ+α相區,二是要使合金形成耐腐蝕和氧化的

鈍化膜,鉻含量必須在10.5%以上。按合金元素的差別,可分為馬氏體鉻不鏽鋼和馬氏體鉻鎳不鏽鋼。

奧氏體不鏽鋼

奧氏體不鏽鋼

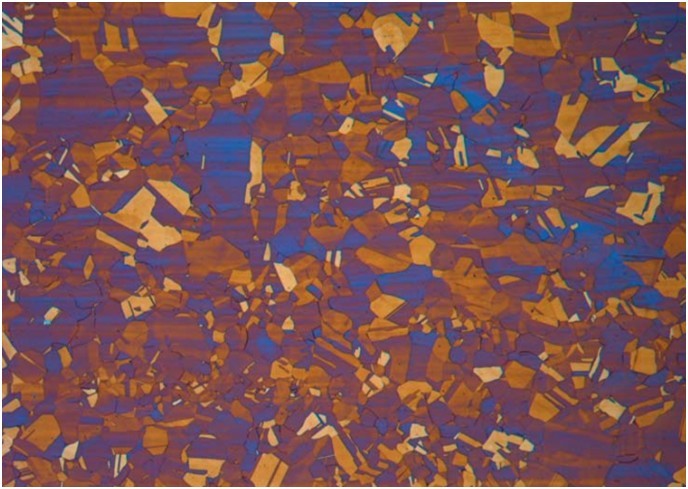

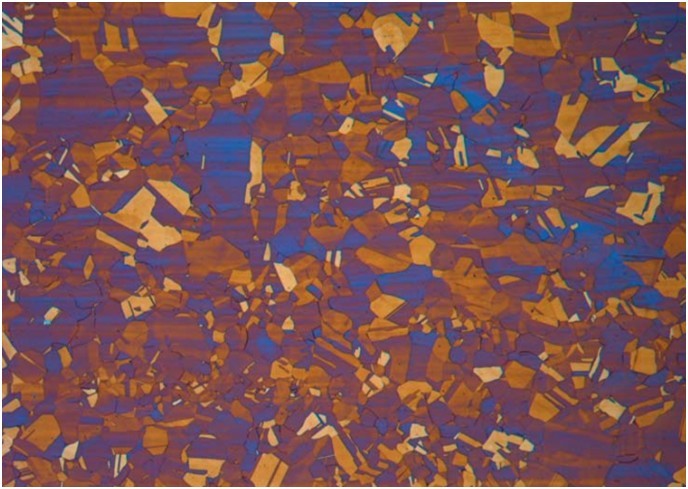

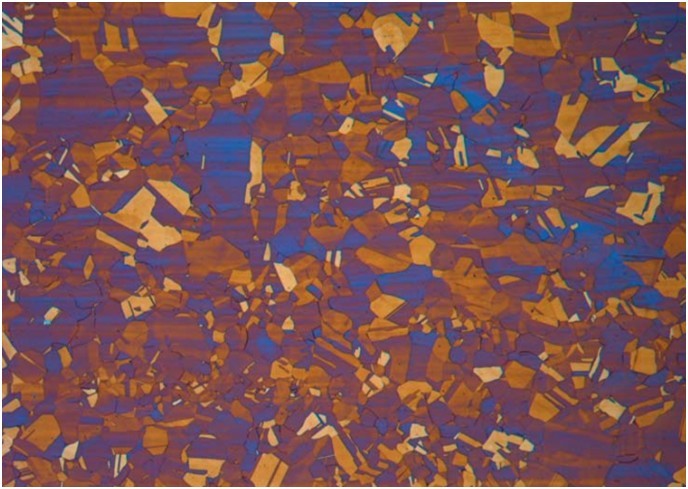

奧氏體不鏽鋼奧氏體不鏽鋼在常溫下具有奧氏體組織的不鏽鋼。鋼中含Cr約18%、Ni8%~10%、C約0.1%時,具有穩定的奧氏體組織。奧氏體鉻鎳不鏽鋼包括著名的18Cr-8Ni鋼和在此基礎上增加Cr、Ni含量並加入Mo、Cu、Si、Nb、Ti等元素髮展起來的高Cr-Ni系列鋼。奧氏體不鏽鋼無磁性而且具有高韌性和塑性,但強度較低,不可能通過相變使之強化,僅能通過冷加工進行強化。如加入S,Ca,Se,Te等元素,則具有良好的易切削性。

雙相不鏽鋼

奧氏體--鐵素體雙相不鏽鋼:是奧氏體和鐵素體組織各約占一半的不鏽鋼。在含C較低的情況下,Cr含量在18%~28%,Ni含量在3%~10%。有些鋼還含有Mo、Cu、Si、Nb、Ti,N等合金元素。該類鋼兼有奧氏體和

鐵素體不鏽鋼的特點,與鐵素體相比,塑性、韌性更高,無室溫脆性,耐晶間腐蝕性能和焊接性能均顯著提高,同時還保持有鐵素體不鏽鋼的475℃脆性以及導熱係數高,具有超塑性等特點。與

奧氏體不鏽鋼相比,強度高且耐晶間腐蝕和耐氯化物應力腐蝕有明顯提高。雙相不鏽鋼具有優良的耐孔蝕性能,也是一種節鎳不鏽鋼。

焊材特點

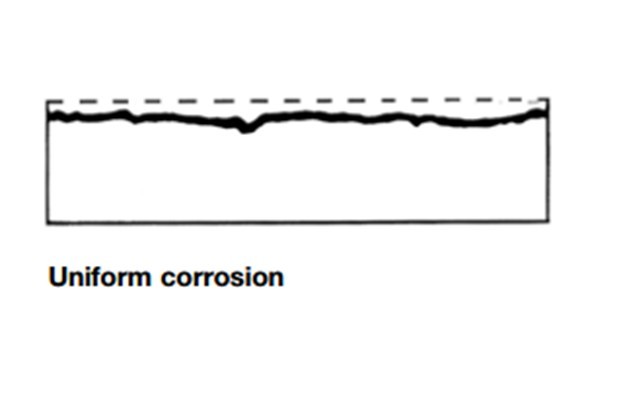

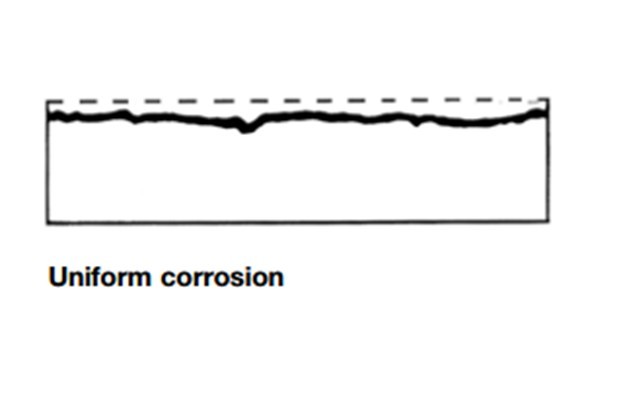

均勻腐蝕

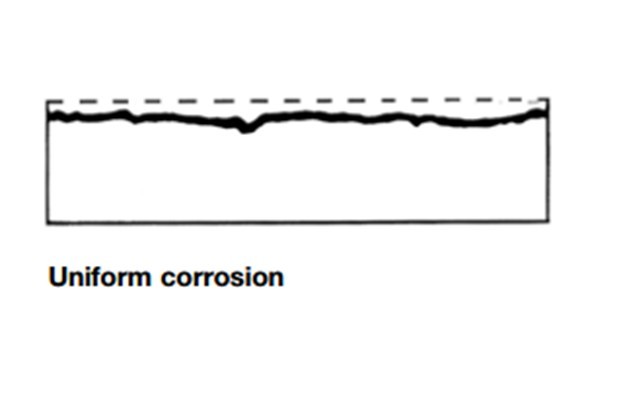

在這種情況下,不鏽鋼表面的鈍化膜局部或全部損壞。腐蝕以一定速度擴散,這個速度由腐蝕的環境和合金的成分共同決定。不鏽鋼的均勻腐蝕一般發生在酸性環境或熱鹼溶液中。通常增加鉻和鉬抵抗均勻腐蝕。

均勻腐蝕

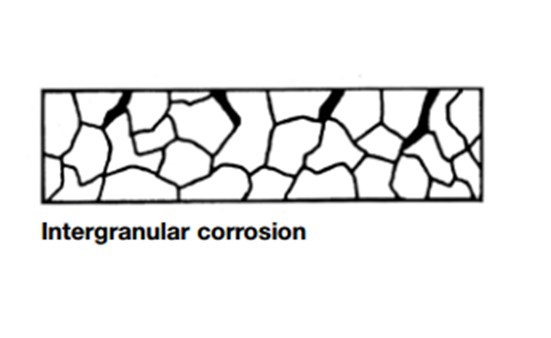

均勻腐蝕晶間腐蝕

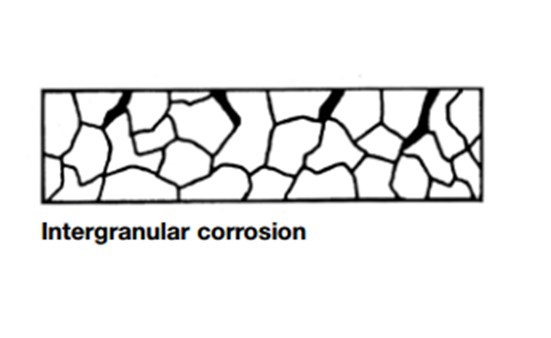

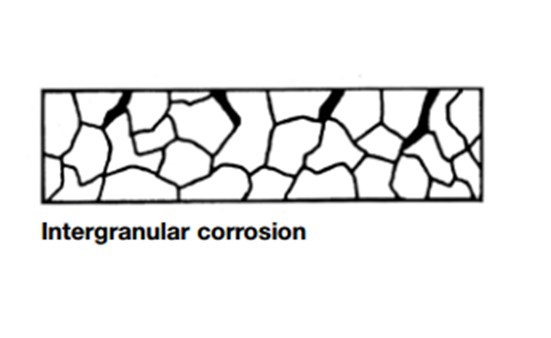

晶間腐蝕,是指在某些環境中,晶界的溶解速度遠大於晶粒本身的溶解速度時,會產生沿晶界進行的選擇性局部腐蝕,稱為晶間腐蝕。奧氏體不鏽鋼焊接件容易在焊接接頭處發生晶間腐蝕,根據貧鉻理論,其原因是焊接時焊縫和熱影響區在加熱到500~850℃溫度範圍停留一定時間的接頭部位,在晶界處析出高鉻碳化物(Cr23C6),引起晶粒表層含鉻量降低,形成貧鉻區,在腐蝕介質的作用下,晶粒表層的貧鉻區受到腐蝕而形成晶間腐蝕。這時被腐蝕的焊接接頭表面無明顯變化,受力時則會沿晶界斷裂,幾乎完全失去強度。

晶間腐蝕

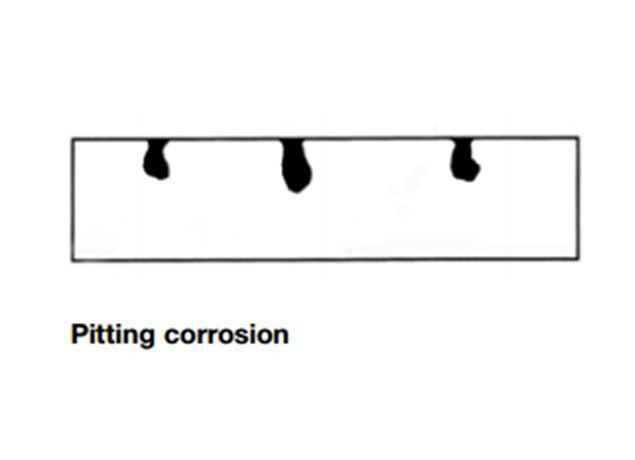

晶間腐蝕 點狀腐蝕

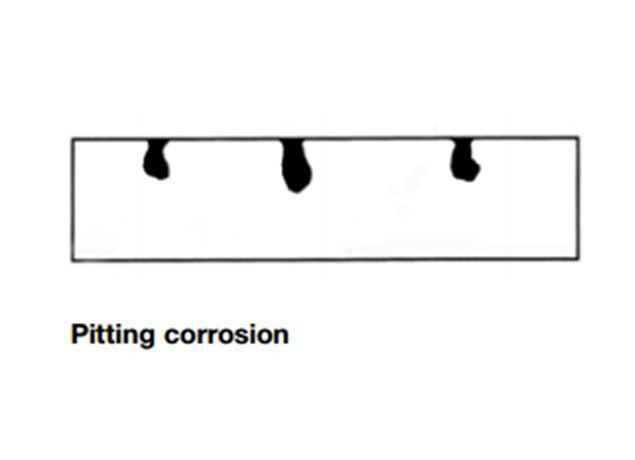

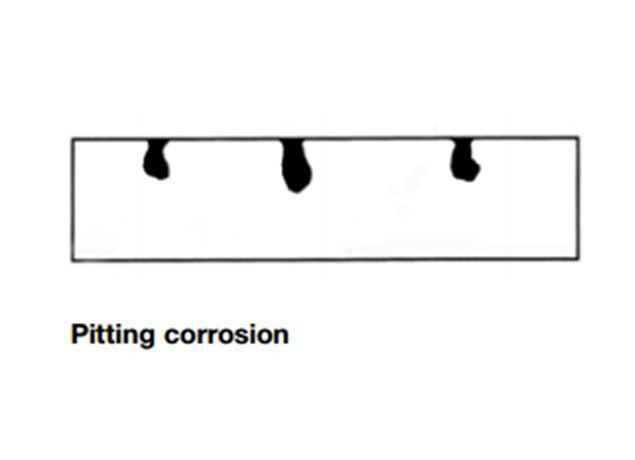

點狀腐蝕是

局部腐蝕的一種,這種腐蝕在不鏽鋼表面產生分散的小腐蝕點。不鏽鋼點腐蝕是點腐蝕主要發生在含有氯化物或其他鹵化物的中性或酸性溶液環境下。通過添加Cr, Mo 和N可以顯著提高不鏽鋼的抗點蝕性能。 下列公式常用於衡量焊縫金屬的抗點蝕性能:PREN=% Cr +3.3%Mo+16% N。

點狀腐蝕

點狀腐蝕但是用該公式來對比鋼材與焊縫金屬的抗點蝕性能時,需要考慮焊縫金屬在凝固時的偏析對成分的影響。

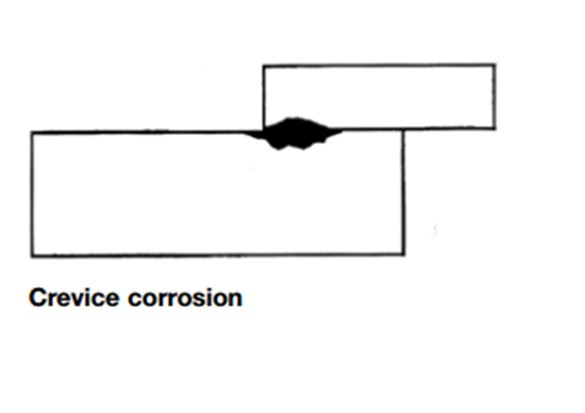

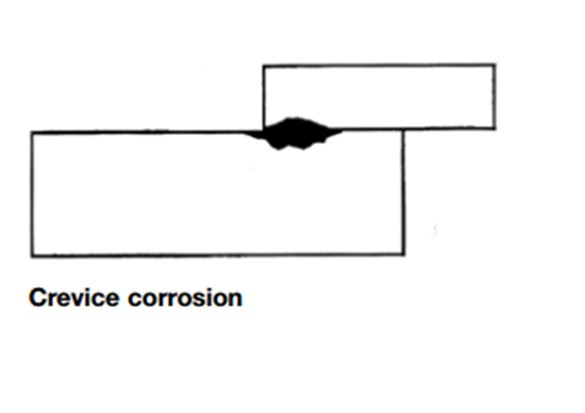

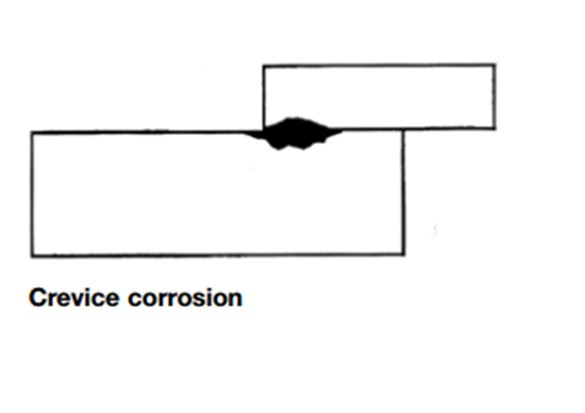

縫隙腐蝕

縫隙腐蝕是局部腐蝕的一種,由於狹縫或間隙的存在,在狹縫內或近旁發生的腐蝕,發生縫隙腐蝕的縫隙必須寬到腐蝕溶液能夠進入,但又必須窄到能維持溶液靜滯。縫隙腐蝕通常發生在金屬表面與墊片、墊圈、襯板、表面沉積物等接觸的地方以及搭接縫、金屬重疊處等地方。不鏽鋼焊材具有良好的抗點蝕腐蝕也有良好的抗裂縫腐蝕。

縫隙腐蝕

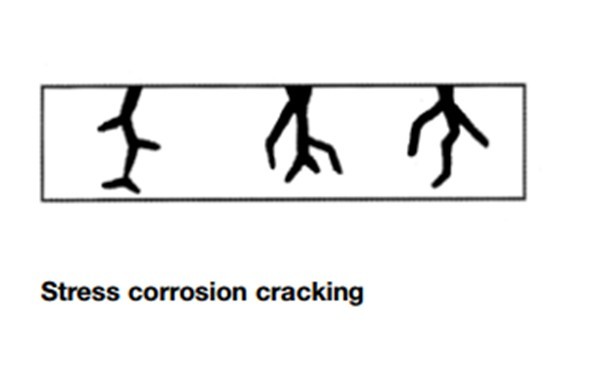

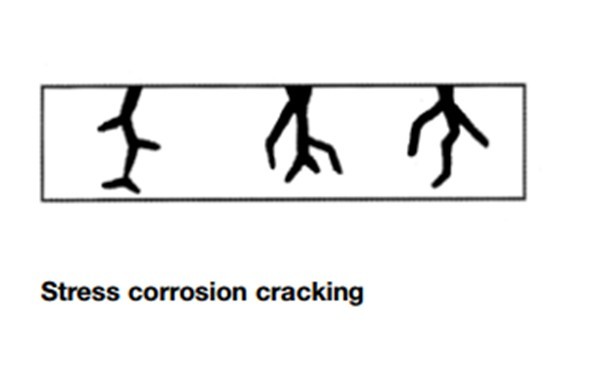

縫隙腐蝕 應力腐蝕開裂

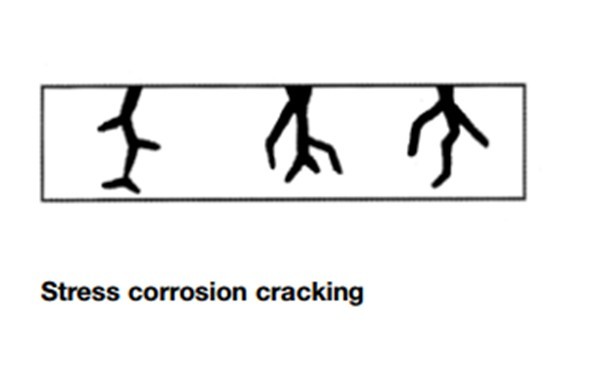

應力腐蝕開裂是焊接接頭在特定腐蝕環境下受拉伸應力作用時所產生的延遲開裂現象。奧氏體不鏽鋼焊接接頭的應力腐蝕開裂是焊接接頭比較嚴重的失效形式,表現為無塑性變形的脆性破壞。

應力腐蝕開裂

應力腐蝕開裂焊接性能

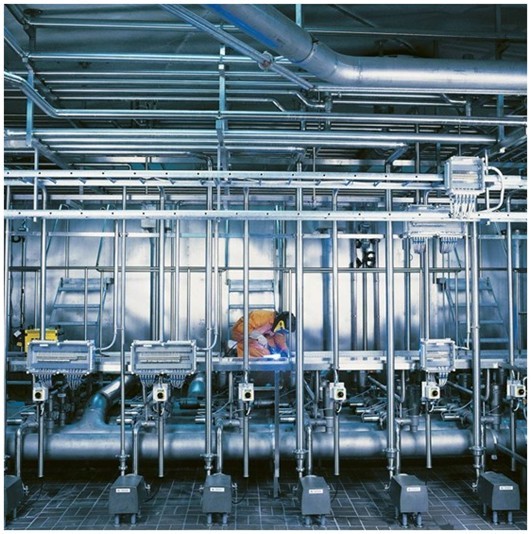

在不鏽鋼的套用中對不鏽鋼結構進行焊接和切割是不可避免的。由於不鏽鋼本身所具有的特性,與普碳鋼相比不鏽鋼的焊接及切割有著其特殊性,更易在其焊接接頭及其熱影響區(HAZ)產生各種缺陷。焊接時要特別注意不鏽鋼的物理性質。

例如奧氏體型不鏽鋼的熱膨脹係數是低碳鋼和高鉻系不鏽鋼的1.5倍;導熱係數約是低碳鋼的1/3,而高鉻系不鏽鋼的導熱係數約是低碳鋼的1/2;比電阻是低碳鋼的4倍以上,而高鉻系不鏽鋼是低碳鋼的3倍。這些條件加上金屬的密度、表面張力、磁性等條件都對焊接條件產生影響。

馬氏體型不鏽鋼一般以13%Cr鋼為代表。它進行焊接時,由於熱影響區中被加熱到相變點以上的區域內發生a-r(M)相變,因此存在低溫脆性、低溫韌性惡化、伴隨硬化產生的延展性下降等問題。因而對於一般馬氏體型不鏽鋼焊接時需進行預熱,但碳、氮含量低的和使用r系焊接材料時可不需預熱。焊接熱影響區的組織通常又硬又脆。對於這個問題,可通過進行焊後熱處理使其韌性和延展性得到恢復。另外碳、氮含量低的牌號,在焊接狀態下也有一定的韌性。

鐵素體型不鏽鋼以18%Cr鋼為代表。在含碳量低的情況下有良好的焊接性能,焊接裂紋敏感性也較低。但由於被加熱至900℃以上的焊接熱影響區晶粒顯著變粗,使得在室溫下缺少延伸性和韌性,易發生低溫裂紋。也就是說,一般來講鐵素體型不鏽鋼有475℃脆化、700-800℃長時間加熱下發生б相脆性、夾雜物和晶粒粗化引起的脆化、低溫脆化、碳化物析出引起耐蝕性下降以及高合金鋼中易發生的延遲裂紋等問題。通常應在焊接時進行焊前預熱和焊後熱處理,並在具有良好韌性的溫度範圍進行焊接。

奧氏體型不鏽鋼以18%Cr-8%Ni鋼為代表。原則上不須進行焊前預熱和焊後熱處理。一般具有良好的焊接性能。但其中鎳、鉬的含量高的高合金不鏽鋼進行焊接時易產生高溫裂紋。另外還易發生б相脆化,在鐵素體生成元素的作用下生成的鐵素體引起低溫脆化,以及耐蝕性下降和應力腐蝕裂紋等缺陷。經焊接後,焊接接頭的力學性能一般良好,但當在熱影響區中的晶界上有鉻的碳化物時會極易生成貧鉻層,而貧鉻層和出現將在使用過程中易產生晶間腐蝕。為避免問題的發生,應採用低碳(C≤0.03%)的牌號或添加鈦、鈮的牌號。為防止焊接金屬的高溫裂紋,通常認為控制奧氏體中的δ鐵素體肯定是有效的。一般提倡在室溫下含5%以上的δ鐵素體。對於以耐蝕性為主要用途的鋼,應選用低碳和穩定的鋼種,並進行適當的焊後熱處理;而以結構強度為主要用途的鋼,不應進行焊後熱處理,以防止變形和由於析出碳化物和發生δ相脆化。

雙相不鏽鋼的焊接裂紋敏感性較低。但在熱影響區內鐵素體含量的增加會使晶間腐蝕敏感性提高,因此可造成耐蝕性降低及低溫韌性惡化等問題。

全新節約型雙相鋼及其焊接性能

當今市場上有四種主要類型的雙相鋼:節約型雙相鋼、標準雙相鋼、頂級雙相鋼與超級雙相鋼。它們之間的差異表現在化學分析及其機械與腐蝕性能上。它們的相似之處是它們都有鐵素體固化,並且在大約1,420攝氏度的溫度下開始、在約800攝氏度的溫度下結束形成奧氏體。由於這些鋼材有兩種晶體結構,從而形成有益於用戶的一系列理想的性能。鐵素體主要賦予高強度與抗應力腐蝕開裂的高性能,而奧氏體則賦予延展性和全面的耐腐蝕性。

在建築結構中選擇雙相鋼,經常可以因其具有較高的強度而降低板材厚度,從而減輕建築物的重量。除此之外,由於世界市場上合金元素(例如鎳)的價格猛漲,因此節約型的雙相鋼變得更加流行。2304(1.4362)是頭等品級中的一種,這種材料的強度更高,腐蝕性能至少同等,因此能夠與316品級競爭。最新的品級2101(1.4162)已經在相對較短的時間內獲得了很大的市場份額。

"節約型雙相鋼"經常會出現的焊接性能問題。而焊接標準雙相鋼並不是一個問題,而且不論採用何種工藝,都有適合這些套用的焊材。從金相的角度來看,焊接2101(1.4162)根本就沒有問題,實際上它甚至要比標準級的雙相鋼更加容易焊接,因為這種材料事實上可以採用乙炔焊工藝來進行焊接,而對於標準雙相鋼材料而言,始終必須避免使用這種工藝。焊接2101所面臨的實際問題是熔池的粘度不同,因此可濕性差了一點。這迫使操作人員在焊接的過程中更加多地使用電弧焊,而這正是問題的所在。儘管可以通過選擇超合金化焊材加以彌補,但是我們經常希望選擇匹配的焊材。

在2101中,也存在低溫熱影響區和高溫熱影響區中的顯微結構之間的熱影響區相互作用,比2304、2205或2507更加有利。在以2101進行試驗時,也已經發現由於鎳含量較低,因此產生了含有較多氮與錳的不同類型的"回火色",而這影響了腐蝕性能。在電弧和熔池中發生的這一成分損失是由於氮與錳的蒸發與熔敷,這對於雙相鋼等級的材料來說是一個新問題,因此在這次講課中將作了較多描述。

焊接方法

手工焊

手工焊是一種非常普遍的、易於使用的焊接方法.電弧的長度靠人的手進行調節,它決定於電焊條和工件之間縫隙的大小。同時,當作為電弧載體時,電焊條也是焊縫填充材料.這種焊接方法很簡單,可以用來焊接幾乎所有材料。對於室外使用,它有很好的適應性,即使在水下使用也沒問題.大多數電焊機可以TIG焊接.在電極焊中,電弧長度決定於人的手:當你改變電極與工件的縫隙時,你也改變了電弧的長度.在大多數情況下,焊接採用直流電,電極既作為電弧載體,同時也作為焊縫填充材料。

電極由合金或非合金金屬芯絲和焊條藥皮組成。這層藥皮保護焊縫不受空氣的侵害,同時穩定電弧.它還引起渣層的形成,保護焊縫使它成型.電焊條即可是鈦型焊條,也可是緘性的,這決定於藥皮的厚度和成分。鈦型焊條易於焊接,焊縫扁平美觀.此外,焊渣易於去除.如果焊條貯存時間長,必須重新烘烤.因為來自空氣的潮氣會很快在焊條中積聚。

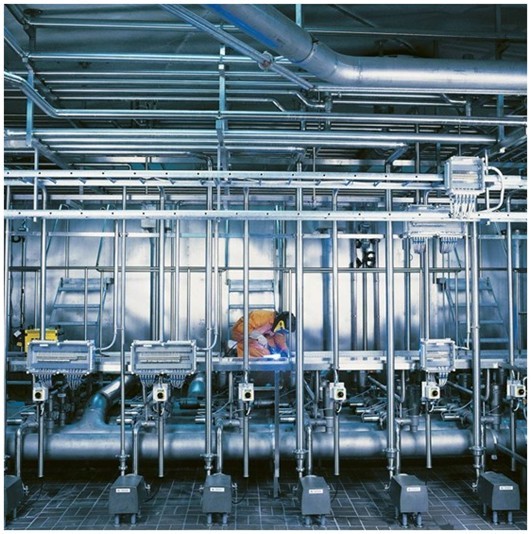

MIGMAG焊接

MIG/MAG焊接:這是一種自動氣體保護電弧焊接方法.在這種方法中,電弧在保護氣體禁止下在電流載體金屬絲和工件之間燒接。

焊接

焊接機器送入的金屬絲作為焊條,在自身電弧下融化.由於MIG/MAG焊接法的通用性和特殊性的優點,至今她仍然是世界上最為廣泛的焊接方法。它使用於鋼、非合金鋼、低合金鋼和高合金為基的材料。.這使得它成為理想的生產和修復的焊接方法。當焊接鋼時,MAG可以滿足只有0.6mm厚的薄規格鋼板的要求。這裡使用的保護氣體是活性氣體,如二氧化碳或混合氣體。唯一的限制是當進行室外焊接時,必須保護工件不受潮,以保持氣體的效果。

TIG焊接

TIG焊接:電弧在難熔的鎢電焊絲和工件之間產生。這裡使用的保護氣體是純氬氣,送入的焊絲不帶電。

焊絲既可以手送,也可以機械送.也有一些特定用途不需要送入焊絲。被焊接的材料決定了是採用直流電還是交流電,採用直流電時,鎢電焊絲設定為負極。因為它有很深的焊透能力,對於不同種類的鋼是很合適的,但對焊縫熔池沒有任何“清潔作用”。

TIG焊接

TIG焊接TIG焊接法的主要優點是可以焊接大材料範圍廣。包括厚度在0.6mm及其以上的工件,材質包括合金鋼、鋁、鎂、銅及其合金、灰口鑄鐵、普通乾、各種青銅、鎳、銀、鈦和鉛。主要的套用領域是焊接薄的和中等厚度的工件,在較厚的截面上作為焊根焊道使用。

焊接參數

焊接參數:包括焊接電流,鎢極直徑,弧長,電弧電壓,焊接速度,保護氣流,

噴嘴直徑等。

(1)焊接電流是決定焊縫成形的關鍵因素。通常根據焊件材料,厚度,及坡口形狀來決定的。

(2)焊極直徑根據焊接電流大小決定,電流越大,直徑也越大。

(3)焊弧和電弧電影,弧長範圍約0.5到3mm,對應的電弧電壓為8~10V。

(4)焊速:選擇時要考慮到電流大小,焊件材料敏感度,焊接位置及操作方式等因素決定。

認證

相關生產認證如下圖所示:

認證

認證

鐵素體

鐵素體 奧氏體不鏽鋼

奧氏體不鏽鋼 均勻腐蝕

均勻腐蝕 晶間腐蝕

晶間腐蝕 點狀腐蝕

點狀腐蝕 縫隙腐蝕

縫隙腐蝕 應力腐蝕開裂

應力腐蝕開裂 焊接

焊接 TIG焊接

TIG焊接 認證

認證 鐵素體

鐵素體 奧氏體不鏽鋼

奧氏體不鏽鋼 均勻腐蝕

均勻腐蝕 晶間腐蝕

晶間腐蝕 點狀腐蝕

點狀腐蝕 縫隙腐蝕

縫隙腐蝕 應力腐蝕開裂

應力腐蝕開裂 焊接

焊接 TIG焊接

TIG焊接 認證

認證