專利背景

在眾多的煙氣脫硝方法中,選擇性催化還原(SCR)脫硝技術因其脫硝效率高而得到廣泛的套用。截至2008年9月,中國國大中型火電廠的SCR脫硝裝備全部採用進口,價格十分昂貴(600MW機組的脫硝催化劑,費用高達4000萬左右,兩年需更換一次),沒有自主智慧財產權的煙氣脫硝催化劑已成為中國環保領域的″無芯之痛″。商用的SCR脫硝催化劑主要是V2O5為活性成分,TiO2為載體的催化劑。以NH3、CO或碳氫化合物(HC)等作為還原劑,將煙氣中的NOx還原為N2。V2O5是一種劇毒物質,它通過吸入、食入和皮吸收等方式侵入人體,對人體的呼吸系統和皮膚產生嚴重損害,長期接觸可引起支氣管炎、視力障礙、腎損害等。因而在催化劑生產過程會產生污染,廢舊催化劑也難以處理。近年來開發高效、廉價、環保的煙氣脫硝催化劑已成為中國國內外學者研究的熱點。

截至2008年9月,中國國內有關煙氣脫硝催化劑專利較少。2008年9月之前專利中,(CN1475305)、(CN1777477)、(CN1792431)三項專利均是以V2O5為活性組分,V2O5-WO3(MoO3)/TiO2催化劑脫硝活性高、抗中毒性能好,是國外脫硝催化劑的集成技術。其中專利(CN1475305)是以活性炭為支撐體製備的整裝蜂窩脫硝催化劑,該催化劑低溫活性高。不足的是該催化劑抗硫性能差,支撐體易粉化。專利(CN1777477)主要描述的是對V2O5-WO3(MoO3)/TiO2催化體系蜂窩整裝脫硝催化劑的改進。專利(CN1792431)是以堇青石蜂窩陶瓷為支撐體,以V2O5-WO3/TiO2-Al2O3為催化活性體系的整裝催化劑。不足的是專利(CN1777477)和(CN1792431)催化劑成本昂貴,主要原因是助催化劑WO3和MoO3加入量大,本身原料價格高昂,且有毒性。(CN1401416)和(CN1457920)兩項專利都是以堇青石蜂窩陶瓷為支撐體,催化體系是CuO/γ-Al2O3,該催化劑環保、催化活性較高。不足的是該催化劑易粉化,耐磨性差。

鑒於中國國內煙氣脫硝催化劑的開發經驗與不足,開發一種環保高效廉價的整體式脫硝催化劑,成為中國環保企業和各科研單位呃待解決的重大問題。

發明內容

專利目的

《一種SCR煙氣脫硝複合催化劑及其製備方法》的目的是為了改進2008年9月之前催化劑原料有毒且價格昂貴、抗硫性能差,支撐體易粉化等不足而提供一種脫硝效率高、化學穩定性好、活性溫度視窗寬,成本低廉、工藝簡單、催化劑壽命長的以鋁基、鈦基或鋯基陶瓷為載體的SCR煙氣脫硝複合催化劑;《一種SCR煙氣脫硝複合催化劑及其製備方法》的另一目的是提供上述催化劑的製備方法。

技術方案

《一種SCR煙氣脫硝複合催化劑及其製備方法》提出一種SCR煙氣脫硝複合催化劑,其特徵在於所述的催化劑以鋁基、鈦基或鋯基陶瓷為載體,鈦鋯鋁鈰複合金屬氧化物為催化劑活性組分;其中以載體的質量為基準,催化劑活性組分鈦鋯鋁鈰複合金屬氧化物的負載質量百分含量為3~30%。

其中所述的鈦鋯鋁鈰複合金屬氧化物中Ti:Zr:Al:Ce的元素摩爾比為1:(0.1~1):(0.1~2):(0.5~2)。所述的鋁基、鈦基或鋯基陶瓷為氧化鈦瓷,氧化鋁瓷,氧化鋯瓷,ATS(Al2TiO5-TiO2-SiO2)陶瓷,堇青石瓷,莫來石瓷或鈦酸鋁瓷。

《一種SCR煙氣脫硝複合催化劑及其製備方法》還提供了上述催化劑的方法,其具體步驟為:

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將鈦酸丁酯與無水乙醇按體積比為1:1~2配製A液,再將冰醋酸、水、無水乙醇按體積比為1:0.5~0.7:2~2.5以先後順序加入配製B液,然後按體積比為1:0.8~2將A滴加到B中,攪拌,然後按鈦鋯鈰元素摩爾比為1:0.1~1:0.5~2的配比加入氧氯化鋯和硝酸鈰攪拌,即製得鈦鋯鈰混合溶膠;將擬薄水鋁石溶於去離子水中,在攪拌的同時,滴加硝酸,然後加熱,調節鋁溶膠PH值和相對密度;最後按鈦鋁元素摩爾比為1:0.1~2將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的鋁基、鈦基或鋯基陶瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中15~60分鐘,取出後乾燥、焙燒,重複浸漬、乾燥和焙燒1~4次,直到達到要求的負載量,即塗覆好TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。

其中步驟(1)中A滴加到B中,攪拌20~30分鐘,然後加入氧氯化鋯和硝酸鈰攪拌30~60分鐘;將擬薄水鋁石溶於去離子水中,在攪拌的同時,滴加濃硝酸,然後加熱至70~90℃,調節鋁溶膠PH值為0~2,相對密度為1.15~1.20;將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌30~60分鐘。

為了達到要求的負載量,上述步驟(2)中TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載過程中重複浸漬、乾燥和焙燒次數優選1~4次。步驟(2)中乾燥方式為自然陰乾或乾燥箱乾燥。當自然陰乾時,乾燥時間24~48小時;普通鼓風乾燥箱乾燥時,乾燥溫度為60~120℃,乾燥時間8~24小時。焙燒溫度為350~600℃,保溫時間為1~3小時。

上述步驟(2)中的預處理方法是指鋁基、鈦基或鋯基陶瓷經質量分數為3~10%的硝酸溶液煮沸10~30分鐘,再用清水洗淨,晾乾備用。

有益效果

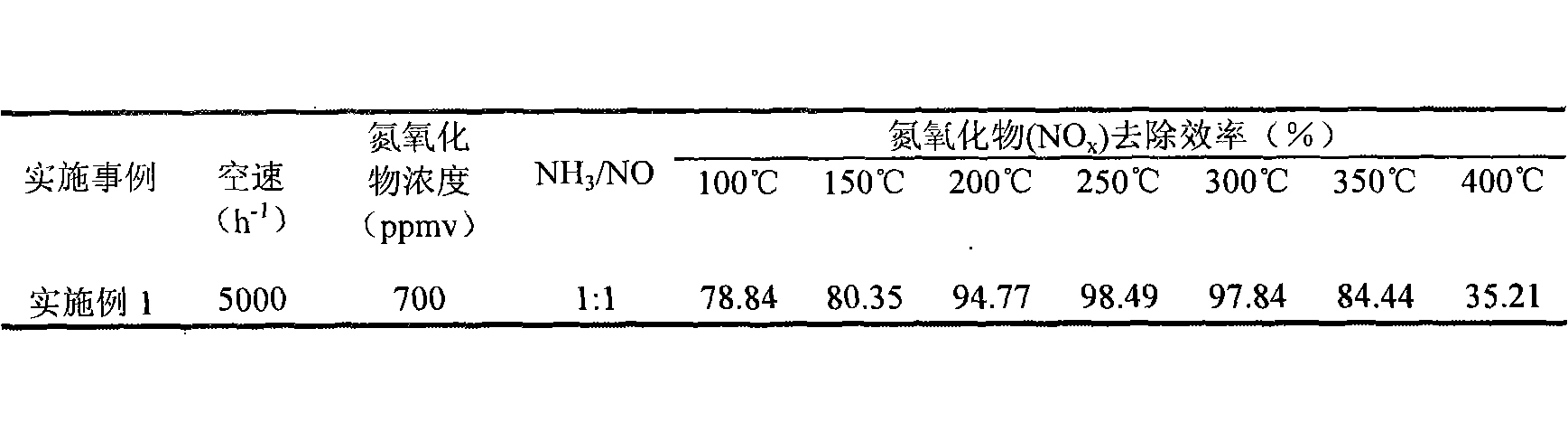

《一種SCR煙氣脫硝複合催化劑及其製備方法》所製備的催化劑環保、廉價、高效、化學穩定性好(與CeO2/Al2O3,CeO2/Ti-Zr-O催化劑相比,鋯摻雜抑制了催化組分的晶型轉變,穩定性提高,比表面積增大,增強了催化組分的固體酸性,提高了脫硝活性,拓寬了催化活性溫度視窗),寬長的活性溫度視窗和良好的低溫活性(主流商用V2O5(WO3,MoO3)/TiO2催化劑的活性區間為290~430℃,《一種SCR煙氣脫硝複合催化劑及其製備方法》的複合一體化催化劑活性區間為150~350℃),該複合一體化催化劑壽命更長,成本更加低廉。《一種SCR煙氣脫硝複合催化劑及其製備方法》所提供的製備工藝更簡單,催化劑熱穩定性好,抗硫中毒、抗水蒸氣性強。

附圖說明

圖1為實施例1所製備的催化劑對NO轉化率隨著反應溫度的變化曲線圖。

圖1

技術領域

《一種SCR煙氣脫硝複合催化劑及其製備方法》涉及一種SCR煙氣脫硝複合催化劑及其製備方法,屬於屬於大氣污染治理技術和環保催化材料領域。

權利要求

1、一種SCR煙氣脫硝複合催化劑,其特徵在於所述催化劑是以鋁基、鈦基或鋯基陶瓷為載體,鈦鋯鋁鈰複合金屬氧化物為催化劑活性組分;其中以載體的質量為基準,催化劑活性組分鈦鋯鋁鈰複合金屬氧化物的負載質量百分含量為3~30%。

2、根據權利要求1所述的催化劑,其特徵在於所述的鈦鋯鋁鈰複合金屬氧化物中Ti:Zr:Al:Ce的元素摩爾比為1:0.1~1:0.1~2:0.5~2。

3、根據權利要求1所述的催化劑,其特徵在於所述的鋁基、鈦基或鋯基陶瓷為氧化鈦瓷,氧化鋁瓷,氧化鋯瓷,Al2TiO5-TiO2-SiO2陶瓷,堇青石瓷,莫來石瓷或鈦酸鋁瓷。

4、一種如權利要求1所述的催化劑的製備方法,其具體步驟為:

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將鈦酸丁酯與無水乙醇按體積比為1:1~2配製A液,再將冰醋酸、水、無水乙醇按體積比為1:0.5~0.7:2~2.5以先後順序加入配製B液,然後按體積比為1:0.8~2將A滴加到B中,攪拌,然後按鈦鋯鈰元素摩爾比為1:0.1~1:0.5~2的配比加入氧氯化鋯和硝酸鈰攪拌,即製得鈦鋯鈰混合溶膠;將擬薄水鋁石溶於去離子水中,在攪拌的同時,滴加硝酸,然後加熱,調節鋁溶膠PH值和相對密度;最後按鈦鋁元素摩爾比為1:0.1~2將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的鋁基、鈦基或鋯基陶瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中15~60分鐘,取出後乾燥、焙燒,或者重複浸漬、乾燥和焙燒,直到達到要求的負載量,即塗覆好TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。

5、根據權利要求4所述的製備方法,其特徵在於步驟(1)中A滴加到B中,攪拌20~30分鐘,然後加入氧氯化鋯和硝酸鈰攪拌30~60分鐘;將擬薄水鋁石溶於去離子水中,在攪拌的同時,滴加濃硝酸,然後加熱至70~90℃,調節鋁溶膠PH值為0~2,相對密度為1.15~1.20;將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌30~60分鐘。

6、根據權利要求4所述的製備方法,其特徵在於步驟(2)中重複浸漬、乾燥和焙燒次數為1~4次。

7、根據權利要求4所述的製備方法,其特徵在於所述步驟所述步驟(2)中乾燥方式為自然陰乾或乾燥箱乾燥;當自然陰乾時,乾燥時間24~48小時;普通鼓風乾燥箱乾燥時,乾燥溫度為60~120℃,乾燥時間8~24小時;焙燒溫度為350~600℃,保溫時間為1~3小時。

實施方式

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將17毫升鈦酸丁酯與25毫升無水乙醇配製A液,再將12毫升冰醋酸、5毫升水、30毫升無水乙醇以先後順序加入配製B液,然後將A滴加到B中,攪拌20分鐘,然後按鈦鋯鈰元素摩爾比為3:1:2的配比加入

氧氯化鋯和硝酸鈰攪拌40分鐘,即製得鈦鋯鈰混合溶膠;將20克擬薄水鋁石粉溶於285毫升的去離子水中,在攪拌的同時滴加約10克68%濃度的濃硝酸,然後加熱至80℃,使得配製溶膠PH值為0.5,相對密度為1.15。最後按鈦鋁元素摩爾比為3:1將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌40分鐘,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的ATS多相陶瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中30分鐘,浸漬結束後吹盡孔道中的殘餘溶液,取出在乾燥箱中60℃乾燥12小時後,經馬弗爐500℃焙燒2小時,重複浸漬、乾燥和焙燒(乾燥焙燒制度相同)2次,即製得TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。此時,TiO2-ZrO2-Al2O3-CeO2複合催化劑塗層的負載量為21.2%。

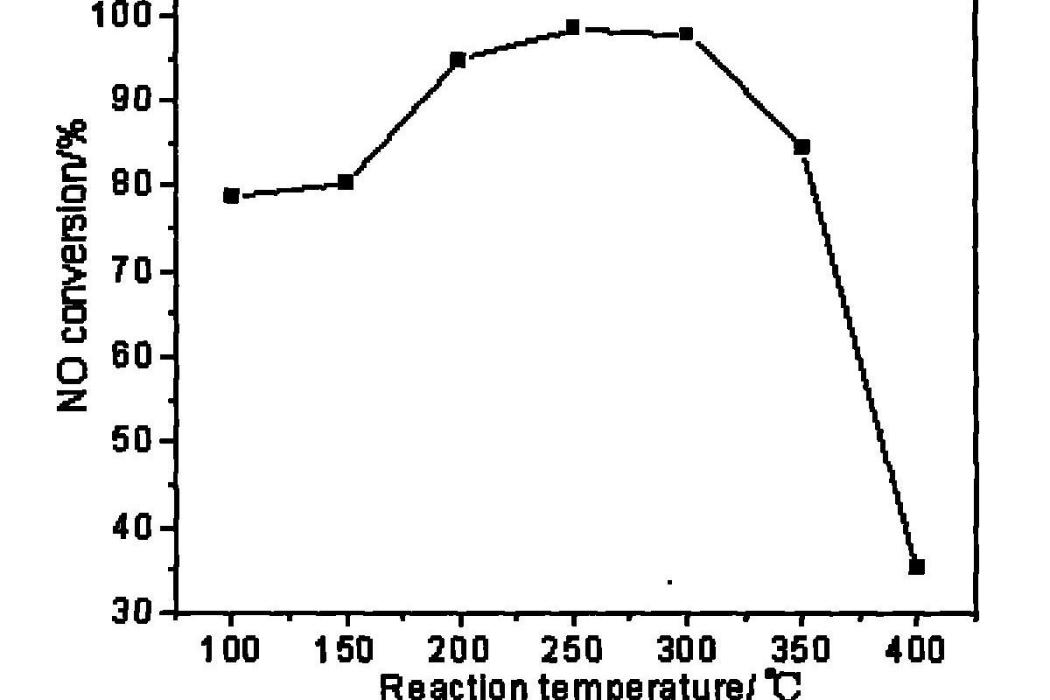

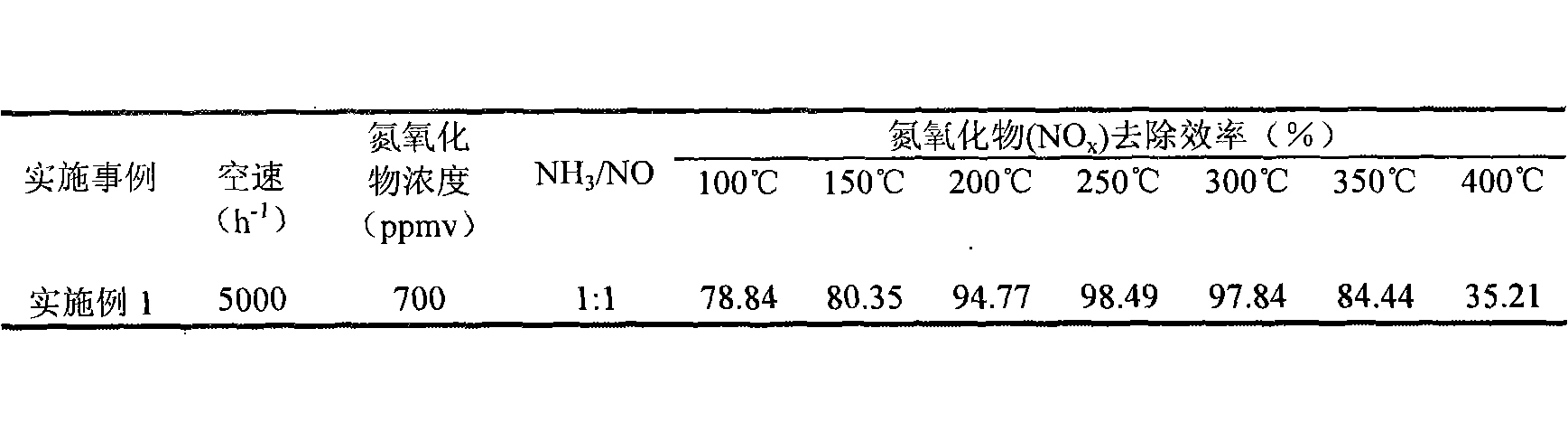

催化劑的氮氧化物去除效率見表1所示。

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將17毫升鈦酸丁酯與17毫升無水乙醇配製A液,再將12毫升冰醋酸、5毫升水、38毫升無水乙醇以先後順序加入配製B液,然後將A滴加到B中,攪拌25分鐘,然後按鈦鋯鈰元素摩爾比為1:0.5:0.5的配比加入氧氯化鋯和硝酸鈰攪拌30分鐘,即製得鈦鋯鈰混合溶膠;將20克擬薄水鋁石粉溶於285毫升的去離子水中,在攪拌的同時滴加約10克68%濃度的濃硝酸,然後加熱至70℃,使得配製溶膠PH值為1.1,相對密度為1.16。最後按鈦鋁元素摩爾比為2:1將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌30分鐘,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的氧化鋁瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中30分鐘,浸漬結束後吹盡孔道中的殘餘溶液,取出經鼓風乾燥箱80℃乾燥10小時後,再經馬弗爐500℃保溫3小時焙燒,即製得TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。此時,TiO2-ZrO2-Al2O3-CeO2複合催化劑塗層的負載量為7.3%。

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將17毫升鈦酸丁酯與34毫升無水乙醇配製A液,再將12毫升冰醋酸、5毫升水、25毫升無水乙醇以先後順序加入配製B液,然後將A滴加到B中,攪拌25分鐘,然後按鈦鋯鈰元素摩爾比為1:1:2的配比加入氧氯化鋯和硝酸鈰攪拌50分鐘,即製得鈦鋯鈰混合溶膠;將20克擬薄水鋁石粉溶於285毫升的去離子水中,在攪拌的同時滴加約8.9克68%濃度的濃硝酸,然後加熱至80℃,使得配製溶膠PH值為1.5,相對密度為1.17。最後按鈦鋁元素摩爾比為1:2將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌50分鐘,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的氧化鈦瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中50分鐘,浸漬結束後吹盡孔道中的殘餘溶液,自然陰乾36小時後,經馬弗爐450℃保溫3小時焙燒,重複浸漬、乾燥和焙燒(乾燥焙燒制度不變)3次,即製得TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。此時,TiO2-ZrO2-Al2O3-CeO2複合催化劑塗層的負載量為25.1%。

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將17毫升鈦酸丁酯與26毫升無水乙醇配製A液,再將12毫升

冰醋酸、7毫升水、25毫升無水乙醇以先後順序加入配製B液,然後將A滴加到B中,攪拌30分鐘,然後按鈦鋯鈰元素摩爾比為1:1:1.6的配比加入氧氯化鋯和硝酸鈰攪拌60分鐘,即製得鈦鋯鈰混合溶膠;將20克擬薄水鋁石粉溶於285毫升的去離子水中,在攪拌的同時滴加約8.6克68%濃度的濃硝酸,然後加熱至85℃,使得配製溶膠PH值為1.9,相對密度為1.19。最後按鈦鋁元素摩爾比為1:1將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌60分鐘,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的氧化鋯瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中60分鐘,浸漬結束後吹盡孔道中的殘餘溶液,取出經乾燥箱60℃乾燥12小時後,經馬弗爐600℃保溫1.5小時焙燒,重複浸漬、乾燥和焙燒(乾燥焙燒制度不變)4次,即製得TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。此時,TiO2-ZrO2-Al2O3-CeO2複合催化劑塗層的負載量為29.7%。

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將17毫升鈦酸丁酯與20毫升無水乙醇配製A液,再將12毫升冰醋酸、7毫升水、35毫升無水乙醇以先後順序加入配製B液,然後將A滴加到B中,攪拌30分鐘,然後按鈦鋯鈰元素摩爾比為1:0.5:1的配比加入氧氯化鋯和硝酸鈰攪拌45分鐘,即製得鈦鋯鈰混合溶膠;將20克擬薄水鋁石粉溶於285毫升的去離子水中,在攪拌的同時滴加約10克68%濃度的濃硝酸,然後加熱至90℃,使得配製溶膠PH值為0.5,相對密度為1.15。最後按鈦鋁元素摩爾比為1:0.5將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌45分鐘,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的堇青石基陶瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中45分鐘,浸漬結束後吹盡孔道中的殘餘溶液,取出經乾燥箱70℃乾燥20小時後,經馬弗爐350℃保溫3小時焙燒,重複浸漬、乾燥和焙燒(乾燥焙燒制度不變)1次,即製得TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。此時,TiO2-ZrO2-Al2O3-CeO2複合催化劑塗層的負載量為13.9%。

(1)TiO2-ZrO2-Al2O3-CeO2複合溶膠製備

先將18毫升鈦酸丁酯與25毫升無水乙醇配製A液,再將13毫升冰醋酸、5毫升水、30毫升無水乙醇以先後順序加入配製B液,然後將A滴加到B中,攪拌30分鐘,然後按鈦鋯鈰元素摩爾比為1:1:1的配比加入氧氯化鋯和硝酸鈰攪拌55分鐘,即製得鈦鋯鈰混合溶膠;將20克擬薄水鋁石粉溶於285毫升的去離子水中,在攪拌的同時滴加約10克68%濃度的濃硝酸,然後加熱至90℃,使得配製溶膠PH值為0.5,相對密度為1.15。最後按鈦鋁元素摩爾比為1:1將鋁溶膠加入鈦鋯鈰混合溶膠中,混合攪拌55分鐘,即得鈦鋯鋁鈰混合溶膠;

(2)TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層的負載

將預處理好的鈦酸鋁瓷浸漬在步驟(1)配製好的TiO2-ZrO2-Al2O3-CeO2混合溶膠中30分鐘,浸漬結束後吹盡孔道中的殘餘溶液,自然陰乾48小時後,經馬弗爐550℃保溫2小時焙燒,即製得TiO2-ZrO2-Al2O3-CeO2複合氧化物活性塗層。此時,TiO2-ZrO2-Al2O3-CeO2複合催化劑塗層的負載量為7.1%。

表1實施例1催化劑的氮氧化物去除效率

測試條件:石英管反應器,內徑d為8毫米;催化劑粒度:1.25毫米~12毫米,堆積長度:18厘米;煙氣組成為:NO:700ppm,NH3:700ppm,O2:5%;空速:5000h。

榮譽表彰

2016年12月7日,《一種SCR煙氣脫硝複合催化劑及其製備方法》獲得第十八屆中國專利優秀獎。