《一種除塵脫硝一體化功能性濾料及其製備方法》是安徽省元琛環保科技有限公司於2013年5月8日申請的發明專利,該專利申請號為201310167490X,公布號為CN103252135A,專利公布日為2013年8月21日,發明人是劉江峰、張真、徐輝、童翠香、常潔潔,該發明涉及一種濾料及其製備方法。

《一種除塵脫硝一體化功能性濾料及其製備方法》包括由聚四氟乙烯纖維和聚醯亞胺纖維混紡製成的迎塵層、由聚四氟乙烯纖維與聚醯亞胺纖維混紡製成的緩衝層、由含有V2O5-WO3/TiO2脫硝催化劑的聚四氟乙烯膜製成的催化分解層、由聚四氟乙烯纖維製成的基布層、以及由聚四氟乙烯纖維製成的支撐層;該基布層位於該支撐層上,該催化分解層位於該基布層上,該緩衝層位於該催化分解層上,該迎塵層位於該緩衝層上;該迎塵層、該緩衝層、該催化分解層通過針刺法勾連置於該基布層上,該支撐層通過針刺法置於該基布層之下。該發明的優點在於:既可以高溫除塵又可以脫硝,同時可以提高脫硝效率。該發明還公開了該濾料的製備方法。

2017年6月22日,《一種除塵脫硝一體化功能性濾料及其製備方法》獲得安徽省第五屆專利獎優秀獎。

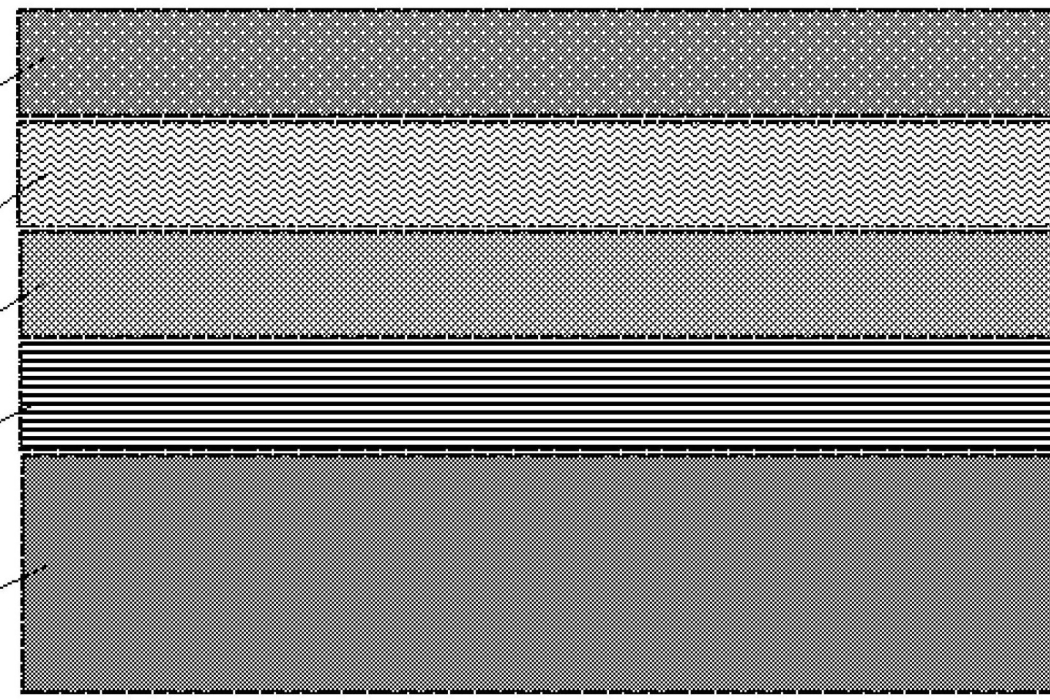

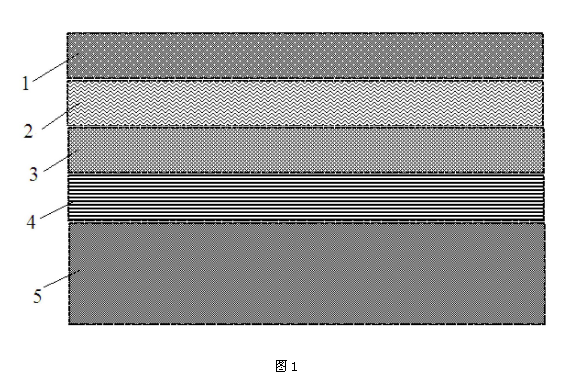

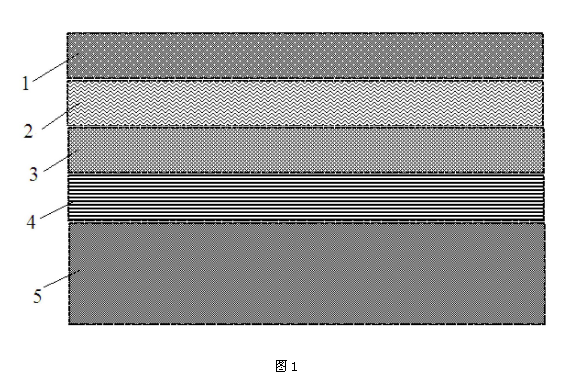

(概述圖為《一種除塵脫硝一體化功能性濾料及其製備方法》的摘要附圖)

基本介紹

- 中文名:一種除塵脫硝一體化功能性濾料及其製備方法

- 公布號:CN103252135A

- 公布日:2013年8月21日

- 申請號:201310167490X

- 申請日:2013年5月8日

- 申請人:安徽省元琛環保科技有限公司

- 地址:安徽省合肥市新站區三元產業園

- 發明人:劉江峰、張真、徐輝、童翠香、常潔潔

- 代理機構:安徽匯朴律師事務所

- 代理人:方榮肖

- Int.Cl.:B01D39/16(2006.01)I、B01D50/00(2006.01)I、B01D53/56(2006.01)I、B01D53/86(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

2011年7月29日,國家環境保護部和國家質量監督檢驗檢疫總局發布了最新的《火電廠大氣污染物排放標準》。《標準》中規定氮氧化物:自2012年1月1日起,對於新建火力發電鍋爐及燃氣輪機機組執行100毫克/立方米的氮氧化物限值;自2014年7月1日起,2013年5月之前的火力發電鍋爐和燃氣輪機機組執行100毫克/立方米的氮氧化物限值;重點地區的火力發電鍋爐和燃氣輪機機組執行100毫克/立方米的氮氧化物限值;燃煤電廠煙氣中產生的污染物包括硫氧化物、氮氧化物、粉塵等有害成分,尤其氮氧化物與空氣中的水結合最終會轉化成硝酸和硝酸鹽,硝酸是酸雨的成因之一;它與其他污染物在一定條件下能產生光化學煙霧污染。

截至2013年5月,市面上的幾種脫硝工藝中,SCR、SNCR、SCR+SNCR都存在脫硝效率不高,有一部分逃逸現象。為了進一步提高氮氧化物的脫除效率,在高溫煙氣進行除塵同時,本研發設計新型結構的除塵濾料,不改變煙氣工況的前提下,實現氮氧化物的催化分解;其中,濾料採用三層結構:迎塵層、緩衝層和催化分解層;通過引入了表面過濾、煙氣緩衝、深層分解等濾料結構的設計,提高濾料的過濾性能,增加濾料分解有害氣體的功能,提高濾料的使用壽命。

發明內容

專利目的

《一種除塵脫硝一體化功能性濾料及其製備方法》的目的在於提供一種除塵脫硝一體化功能性濾料及其製備方法。該製備方法簡便易行,得到的濾料既可以高溫除塵又可以脫硝,同時可以提高脫硝效率。

技術方案

《一種除塵脫硝一體化功能性濾料及其製備方法》包括由聚四氟乙烯纖維和聚醯亞胺纖維混紡製成的迎塵層、由聚四氟乙烯纖維與聚醯亞胺纖維混紡製成的緩衝層、由含有V2O5-WO3/TiO2脫硝催化劑的聚四氟乙烯膜製成的催化分解層、由聚四氟乙烯纖維製成的基布層、以及由聚四氟乙烯纖維製成的支撐層;該基布層位於該支撐層上,該催化分解層位於該基布層上,該緩衝層位於該催化分解層上,該迎塵層位於該緩衝層上;該迎塵層、該緩衝層、該催化分解層通過針刺法勾連置於該基布層上,該支撐層通過針刺法置於該基布層之下。

作為上述方案的進一步改進,該基布層總克重為100-150克/平方米。

作為上述方案的進一步改進,該迎塵層總克重為200-300克/平方米。

作為上述方案的進一步改進,在該催化分解層中,該脫硝催化劑通過分散劑形式植入聚四氟乙烯膜中,該催化分解層的總克重為250-350克/平方米,其中,脫硝催化劑的重量比重為每平方米占60-80%。

該發明還涉及一種除塵脫硝一體化功能性濾料的製備方法,該除塵脫硝一體化功能性濾料包括由聚四氟乙烯纖維和聚醯亞胺纖維混紡製成的迎塵層、由聚四氟乙烯纖維與聚醯亞胺纖維混紡製成的緩衝層、由含有V2O5-WO3/TiO2脫硝催化劑的聚四氟乙烯膜製成的催化分解層、由聚四氟乙烯纖維製成的基布層、以及由聚四氟乙烯纖維製成的支撐層;該基布層位於該支撐層上,該催化分解層位於該基布層上,該緩衝層位於該催化分解層上,該迎塵層位於該緩衝層上;該迎塵層、該緩衝層、該催化分解層通過針刺法勾連置於該基布層上,該支撐層通過針刺法置於該基布層之下。該製備方法包括以下步驟:a、緩衝層的製備:將聚四氟乙烯纖維和聚醯亞胺纖維進行開松後,通過機械成網形成緩衝層,並經過針刺加固;b、迎塵層的製備:採用聚四氟乙烯纖維和聚醯亞胺纖維混合,經過纖維預處理、開松、梳理加工;c、基布層的製備:採用聚四氟乙烯乙烯長絲,通過經緯向交織形成基布層;d、支撐層的製備:採用聚四氟乙烯纖維,經過纖維預處理、開松、梳理加工;e、催化分解層的製備,將V2O5-WO3/TiO2脫硝催化劑植入聚四氟乙烯膜,再將該聚四氟乙烯膜和迎塵層、緩衝層進行鋪網、針刺;f、除塵及脫硝一體化功能性濾料的製備:將迎塵層、緩衝層、催化分解層、基布層以及支撐層,通過針刺加工、後處理,得到除塵及脫硝一體化功能性濾料。

作為上述方案的進一步改進,在步驟c中,該基布層用纖維聚四氟乙烯纖維經機織加工而成,總克重為100-150克/平方米。

作為上述方案的進一步改進,在步驟b中,迎塵層總克重為200-300克/平方米。作為上述方案的進一步改進,在步驟d中,根據支撐層中聚四氟乙烯纖維的性能進行不同的後處理,支撐層採用纖維為聚四氟乙烯纖維,後處理包括熱定型,溫度300-320℃,時間5—10分鐘。

作為上述方案的進一步改進,在步驟b中,迎塵層用聚四氟乙烯纖維細度為2~10分特,長度35~90毫米,預處理採用表面活性劑OP-10,與纖維重量比為1::300~1:800,噴灑到纖維表面,密閉24~72小時。

作為上述方案的進一步改進,該催化分解層中脫硝催化劑的含重量為60-80%,通過分散劑形式植入聚四氟乙烯膜中;該催化分解層總克重為250-350克/平方米,該濾料總克重為1500-2000克/平方米。

該發明的脫硝催化功能性濾料的性能特點:是在製備傳統除塵濾料的同時,將V2O5-WO3/TiO2脫硝催化劑植入PTFE膜中,在將植入脫硝催化劑的PTFE膜載體同迎塵層、緩衝層一同針刺,形成針刺氈濾料。

改善效果

1、具有除塵和脫硝的雙重功效:該濾料是在原有濾料中複合了具有催化分解氮氧化物的功能濾料,因此,在高效除塵的同時可以將氮氧化物在高溫下同步分解,降低了氮氧化物的排放濃度;

2、溫度匹配性好:PTFE纖維和P84纖維都可在260℃以下長期運行,而催化劑的有效分解溫度為150-220℃,因此在溫度上匹配性較好;

3、催化分解效率高:纖維中使用粉體狀催化劑,並且採用PTFE超細微孔膜作為載體,提高了催化劑的附著效果,比2013年5月之前的塊狀(蜂窩煤狀)比較,增大廢氣與催化劑的接觸面積,提高了對廢氣的分解效率;

4、環境適應性好:可以在高濕度、高氧化、高酸鹼腐蝕的環境中保持良好的分解效率和使用壽命;

5、造價成本低:無需增加新的除塵設備和改造,由於該新型濾料與普通濾料差異很小,可以直接在2013年5月之前的袋式除塵器上使用,因此沒有任何設備改造等費用。

附圖說明

圖1為《一種除塵脫硝一體化功能性濾料及其製備方法》的剖視圖。

權利要求

1.《一種除塵脫硝一體化功能性濾料及其製備方法》其特徵在於,其包括由聚四氟乙烯纖維和聚醯亞胺纖維混紡製成的迎塵層、由聚四氟乙烯纖維與聚醯亞胺纖維混紡製成的緩衝層、由含有V2O5-WO3/TiO2脫硝催化劑的聚四氟乙烯膜製成的催化分解層、由聚四氟乙烯纖維製成的基布層、以及由聚四氟乙烯纖維製成的支撐層;該基布層位於該支撐層上,該催化分解層位於該基布層上,該緩衝層位於該催化分解層上,該迎塵層位於該緩衝層上;該迎塵層、該緩衝層、該催化分解層通過針刺法勾連置於該基布層上,該支撐層通過針刺法置於該基布層之下;在該催化分解層中,該脫硝催化劑通過分散劑形式植入聚四氟乙烯膜中,該催化分解層的總克重為250-350克/平方米,其中,脫硝催化劑的重量比重為每平方米占60-80%。

2.根據權利要求1所述的除塵脫硝一體化功能性濾料,其特徵在於:該基布層總克重為100-150克/平方米。

3.根據權利要求1所述的除塵脫硝一體化功能性濾料,其特徵在於:該迎塵層總克重為200-300克/平方米。

4.一種如權利要求1所述的除塵脫硝一體化功能性濾料的製備方法,其特徵在於:該製備方法包括以下步驟:

a、緩衝層的製備:將聚四氟乙烯纖維和聚醯亞胺纖維進行開松後,通過機械成網形成緩衝層,並經過針刺加固;

b、迎塵層的製備:採用聚四氟乙烯纖維和聚醯亞胺纖維混合,經過纖維預處理、開松、梳理加工;

c、基布層的製備:採用聚四氟乙烯乙烯長絲,通過經緯向交織形成基布層;

d、支撐層的製備:採用聚四氟乙烯纖維,經過纖維預處理、開松、梳理加工;

e、催化分解層的製備,將V2O5-WO3/TiO2脫硝催化劑植入聚四氟乙烯膜,再將該聚四氟乙烯膜和迎塵層、緩衝層進行鋪網、針刺;

f、除塵及脫硝一體化功能性濾料的製備:將迎塵層、緩衝層、催化分解層、基布層以及支撐層,通過針刺加工、後處理,得到除塵及脫硝一體化功能性濾料。

5.根據權利要求4所述的除塵脫硝一體化功能性濾料的製備方法,其特徵在於:在步驟c中,該基布層用纖維聚四氟乙烯纖維經機織加工而成,總克重為100-150克/平方米。

6.根據權利要求4所述的除塵脫硝一體化功能性濾料的製備方法,其特徵在於:在步驟b中,迎塵層總克重為200-300克/平方米。

7.根據權利要求4所述的除塵脫硝一體化功能性濾料的製備方法,其特徵在於:在步驟d中,根據支撐層中聚四氟乙烯纖維的性能進行不同的後處理,支撐層採用纖維為聚四氟乙烯纖維,後處理包括熱定型,溫度300-320℃,時間5—10分鐘。

8.根據權利要求4所述的除塵脫硝一體化功能性濾料的製備方法,其特徵在於:在步驟b中,迎塵層用聚四氟乙烯纖維細度為2~10分特,長度35~90毫米,預處理採用表面活性劑OP-10,與纖維重量比為1:300~1:800,噴灑到纖維表面,密閉24~72小時。

9.根據權利要求4所述的除塵脫硝一體化功能性濾料的製備方法,其特徵在於:該催化分解層中脫硝催化劑的含重量為60-80%,通過分散劑形式植入聚四氟乙烯膜中;該催化分解層總克重為250-350克/平方米,該濾料總克重為1500-2000克/平方米。

實施方式

如圖1所示,《一種除塵脫硝一體化功能性濾料及其製備方法》包括由聚四氟乙烯纖維和聚醯亞胺纖維混紡製成的迎塵層1、由聚四氟乙烯纖維與聚醯亞胺纖維混紡製成的緩衝層2、由含有V2O5-WO3/TiO2脫硝催化劑的聚四氟乙烯膜製成的催化分解層3、由聚四氟乙烯纖維製成的基布層4、以及由聚四氟乙烯纖維製成的支撐層5。

該基布層4位於該支撐層5上,該催化分解層3位於該基布層4上,該緩衝層2位於該催化分解層3上,該迎塵層1位於該緩衝層2上。該迎塵層1、該緩衝層2、該催化分解層3通過針刺法勾連置於該基布層4上,該支撐層5通過針刺法置於該基布層4之下。 迎塵層1:塗層技術引入到迎塵層1的加工中,產生表層過濾效果。與覆PTFE微孔膜的表面過濾技術相比,對濾料透氣量的影響顯著降低;與非織造布深層過濾比較,提高了阻擋微細塵粒能力,同時表面易清灰。迎塵層的主要作用是截留煙塵中的飛灰。緩衝層2:纖維層內纖維錯綜排列,形成無數格線。氣流在纖維層內穿過時,要經過多次激烈的轉彎。當微粒質量較大或者氣流速度較大時,在轉彎處,微粒或氣流由於慣性來不及繞過纖維,而是向纖維不斷靠近,微粒在纖維上沉積下來,氣流速度被減緩。催化分解層3:催化分解層3主要在160-220℃的溫度範圍內,在少量O2存在的條件下,通過催化劑與氮氧化物接觸,進行催化分解。

該除塵脫硝一體化功能性濾料在製備時,包括以下步驟:

a、緩衝層1的製備:將聚四氟乙烯纖維和聚醯亞胺纖維進行開松後,通過機械成網形成緩衝層,並經過針刺加固;

b、迎塵層2的製備:採用聚四氟乙烯纖維和聚醯亞胺纖維混合,經過纖維預處理、開松、梳理加工;

c、基布層4的製備:採用聚四氟乙烯乙烯長絲,通過經緯向交織形成基布層;

d、支撐層5的製備:採用聚四氟乙烯纖維,經過纖維預處理、開松、梳理加工;

e、催化分解層3的製備,將V2O5-WO3/TiO2脫硝催化劑植入聚四氟乙烯膜,再將該聚四氟乙烯膜和迎塵層1、緩衝層2進行鋪網、針刺;

f、除塵及脫硝一體化功能性濾料的製備:將迎塵層1、緩衝層2、催化分解層3、基布層4以及支撐層5,通過針刺加工、後處理,得到除塵及脫硝一體化功能性濾料。

除了催化分解層3的製備有次序限制之外,其餘結構層的製備沒有特殊限制,如緩衝層1的製備、迎塵層2的製備、基布層4的製備、支撐層5的製備沒有特殊限制,而催化分解層3的製備需要在迎塵層1、緩衝層2製備好之後進行。

在步驟c中,該基布層4可用纖維聚四氟乙烯纖維經機織加工而成,總克重為100-150克/平方米。

在步驟b中,迎塵層1總克重可為200-300克/平方米;迎塵層1可用聚四氟乙烯纖維細度為2~10分特,長度35~90毫米,預處理採用表面活性劑OP-10,與纖維重量比為1:300~1:800,噴灑到纖維表面,密閉24~72小時。

在步驟d中,根據支撐層5中聚四氟乙烯纖維的性能進行不同的後處理,支撐層5可採用纖維為聚四氟乙烯纖維,後處理包括熱定型,溫度300-320℃,時間5—10分鐘。

該催化分解層3中脫硝催化劑的含重量為60-80%,通過分散劑形式植入聚四氟乙烯膜中;該濾料總克重為1500-2000克/平方米時,該催化分解層3總克重可為250-350克/平方米。

接下去對該發明的除塵脫硝一體化功能性濾料的製備方法進行詳細舉例說明。

除塵脫硝一體化功能性濾料的製備方法是將V2O5-WO3/TiO2脫硝催化劑分散在聚四氟乙烯膜中,再將含有脫硝催化劑的聚四氟乙烯膜通過針刺法成網,以聚四氟乙烯纖維和聚醯亞胺纖維混紡作為迎塵層,將多種結構進行疊層,通過針刺、後處理等工藝加工而成。

該除塵脫硝一體化功能性濾料的製備方法包括以下步驟。

a、緩衝層2的製備:將聚四氟乙烯纖維和聚醯亞胺纖維進行開松後,通過機械成網形成緩衝層,並經過針刺加固。

b、迎塵層1的製備:採用聚四氟乙烯纖維和聚醯亞胺纖維混合,經過纖維預處理、開松、梳理加工。迎塵層1總克重為200-300克/平方米,迎塵層1用聚四氟乙烯纖維細度為2~10分特,長度35~90毫米,預處理採用表面活性劑OP-10,與纖維重量比為1:300~1:800,噴灑到纖維表面,密閉24~72小時。

c、催化分解層3的製備,將V2O5-WO3/TiO2植入聚四氟乙烯膜,再將該聚四氟乙烯膜和迎塵層1、緩衝層2進行鋪網、針刺。催化分解層3中V2O5-WO3/TiO2的含重量為60%,通過分散劑形式植入聚四氟乙烯膜中;總克重為250-350克/平方米。

d、基布層4的製備:採用聚四氟乙烯乙烯長絲,通過經緯向交織形成基布層。基布層4用纖維聚四氟乙烯纖維經機織加工而成,總克重為100-150克/平方米。

e、支撐層5的製備:採用聚四氟乙烯纖維,經過纖維預處理、開松、梳理加工。根據支撐層中聚四氟乙烯纖維的性能進行不同的後處理,支撐層採用纖維為聚四氟乙烯纖維,後處理包括熱定型,溫度300-320℃,時間5—10分鐘。

f、除塵及脫硝一體化功能性濾料的製備:將迎塵層1、緩衝層2、催化分解層3、基布層4以及支撐層5,通過針刺加工、後處理,得到除塵及脫硝一體化功能性濾料。濾料總克重為1500克/平方米。

通過上述方法得到2000克/平方米的除塵及脫硝一體化功能性濾料,在200℃對氮氧化物的去除率95%,對PM2.5顆粒去除效率達90%,運行阻力為1000帕;在210℃對氮氧化物的去除率99.5%,對PM2.5顆粒去除效率達99.8%,運行阻力為1600帕。

榮譽表彰

2017年6月22日,《一種除塵脫硝一體化功能性濾料及其製備方法》獲得安徽省第五屆專利獎優秀獎。