專利背景

截至2011年3月9日,焊接技術是鋼管生產的關鍵技術,其決定了鋼管生產的質量和效率,各種不同焊接工藝方法焊接速度的限制成為提高鋼管產量的主要難題。對於薄壁(壁厚≤3毫米)鋼管,直流TIG焊是其主要的焊接生產工藝之一。如對於工業用不鏽鋼管,既要求鋼管焊縫完全焊透且內外表面成形美觀,又要求焊縫具有較高的力學性能。因此,焊接速度成為不鏽鋼管焊接產量提高的瓶頸。在不考慮鎢極燒損的條件下,採用大電流施焊,對於壁厚1.5毫米不鏽鋼管焊接生產,焊接速度最高僅為1.8米/分,對於1.0毫米厚的不鏽鋼管,其焊接生產速度最高可達2.5米/分。如果為了提高不鏽鋼管產量再進一步提高焊接速度,則會造成焊縫表面咬邊、凹坑、駝峰焊道等表面成形缺陷並影響焊縫力學性能,從而造成鋼管質量不達標。因此,在保證焊縫表面成形和力學性能達到標準要求的條件下,提高焊接速度成為薄壁鋼管生產企業提高產量共同面對的難題。

儘管高頻電阻焊可以達到很高的焊接速度,但由於管內壁的飛邊難於清除,不能滿足對焊縫內表面成形的要求,限制了其在對管內壁焊縫成形有一定要求的工業鋼管生產中的套用。作為一種高能量密度的焊接工藝方法,等離子弧焊也可以實現較高速度的焊接,但是在速度超過2~3米/分之後,其焊縫表面成形與TIG焊一樣也會出現諸如咬邊、凹坑、駝峰等成形缺陷。另外,高頻電阻焊和等離子弧焊相對TIG焊來說,其焊接設備的成本要高的多。

對於不鏽鋼等鋼鐵材料來說,由於液態金屬的粘度大,在高速TIG焊接條件下,在電弧力的排斥作用和運動慣性作用下,熔池金屬主要向熔池後方堆積。由於焊接速度快,熔池冷卻速度也快,堆積到熔池後方的液態金屬還未來得及回流填充塌陷的熔池時便凝固成形,從而造成咬邊、凹坑以及駝峰焊道等表面成形缺陷,有這些缺陷存在的焊縫一方面表面成形不達標,另一方面也嚴重降低了焊縫的力學性能。根據焊縫表面成形缺陷形成的原因,採用附加熱源來延長液態金屬存在的時間,以便可以使其能夠回流填充熔池的凹陷,形成平、表面平整連續的焊縫。

發明內容

專利目的

《一種薄壁鋼管高速焊接生產工藝及裝置》目的是提供一種薄壁鋼管高速焊接生產工藝及裝置,該工藝不僅可以實現薄壁鋼管的高速、高效焊接生產,還可以實現厚壁鋼管多層焊接生產中的高速打底焊,解決了薄壁鋼管焊接生產產量低的技術難題。

技術方案

《一種薄壁鋼管高速焊接生產工藝及裝置》解決其技術問題所採用的技術方案為:

一種薄壁鋼管高速焊接生產工藝,將不鏽鋼帶經過整形捲成鋼管形連續輸送至焊接位置,焊接位置處設定前後兩個TIG焊接電源,先經第一TIG電弧焊接使焊縫完全焊透並保證鋼管內表面的焊縫成形,隨後經第二TIG電弧對第一TIG電弧形成的熔池後部進行加熱,保證鋼管外表面焊縫平整連續。

所述的焊接速度為1.0-8.0米/分,鋼管壁厚範圍0.5-6毫米。

所述的第一TIG電弧由第一TIG焊槍產生,第二TIG電弧由第二TIG焊槍產生。

所述的第二TIG焊槍與第一TIG焊槍之間距離為0-60毫米。

所述的第一TIG焊槍在鋼管對接坡口平面內與鋼管的水平對接焊縫成40-90°夾角的姿態,第一TIG電弧的焊接電流在30-400安、電弧電壓在10-40伏之間,鎢極尖端到對接邊上表面的距離為0.1-5毫米。

所述的第二TIG焊槍與第一TIG焊槍在同一平面內,在鋼管對接坡口平面內與鋼管的水平對接焊縫成60-90°夾角,第二TIG電弧的焊接電流為30-350安、電弧電壓為10-40伏,鎢極尖端到對接邊上表面的距離為0.1-5毫米。

所述的鋼管為圓形管或方形管或橢圓形管及其他異型管。

一種薄壁鋼管高速焊接生產裝置,包括鋼管輸送裝置、平焊焊接裝置,平焊焊接裝置包括在焊接位置設定的前後兩個獨立的TIG焊接電源,兩個TIG焊接電源分別產生第一TIG電弧和第二TIG電弧,第二TIG焊槍與第一TIG焊槍在同一個平面內,且位於其後面,兩焊槍之間距離為0-60毫米,成0-90°夾角。

採用前後兩TIG電弧列置的方式,第一TIG電弧確保焊縫完全焊透並保證鋼管內表面的焊縫成形,隨其後的第二TIG電弧提供輔助熱源,對第一TIG電弧形成的熔池尾部進行加熱,並使其保持液態狀態,延長鋼管外表面液態熔池的存在時間,使其有充足的時間可以回流填充熔池的下塌,從而可以形成表面平整連續的焊縫。在《一種薄壁鋼管高速焊接生產工藝及裝置》技術方案中,前後兩TIG電弧具有明確的分工:第一TIG電弧確保焊縫能夠完全焊透以及鋼管內表面的焊縫成形,第二TIG電弧保證鋼管外面的焊縫成形,且不能使鋼管外表面熔池金屬過熱造成晶粒過分粗大。第二TIG電弧提供輔助熱源,延長了液態熔池金屬的存在時間,為熔池後部堆積的液態金屬回流提供了充足的時間,是在高速焊接條件下不鏽鋼獲得表面平整連續焊縫的關鍵。該方法採用兩台獨立的TIG焊接電源,既可以同型號同規格,也可以不同型號不同規格;既可以是數位化焊接電源,也可以是普通的逆變TIG焊接電源、晶閘管TIG焊接電源。該方法所使用的母材既可以是不鏽鋼材料,也可以碳鋼、合金鋼等黑色金屬以及鋁合金、鈦合金等有色金屬,所焊接生產的鋼管及有色金屬管可以是圓形管、方形管及其他異型管。焊接過程中,根據生產不鏽鋼管的壁厚,確定第一TIG焊槍的姿態以及焊接電流、電弧電壓等參數,並以此形成的熔池尺寸調節第二TIG焊槍的姿態及其與第一TIG焊槍之間的距離以及焊接電流、電弧電壓等工藝參數,以便達到最佳的焊縫表面成形效果進行鋼管的焊接生產。

改善效果

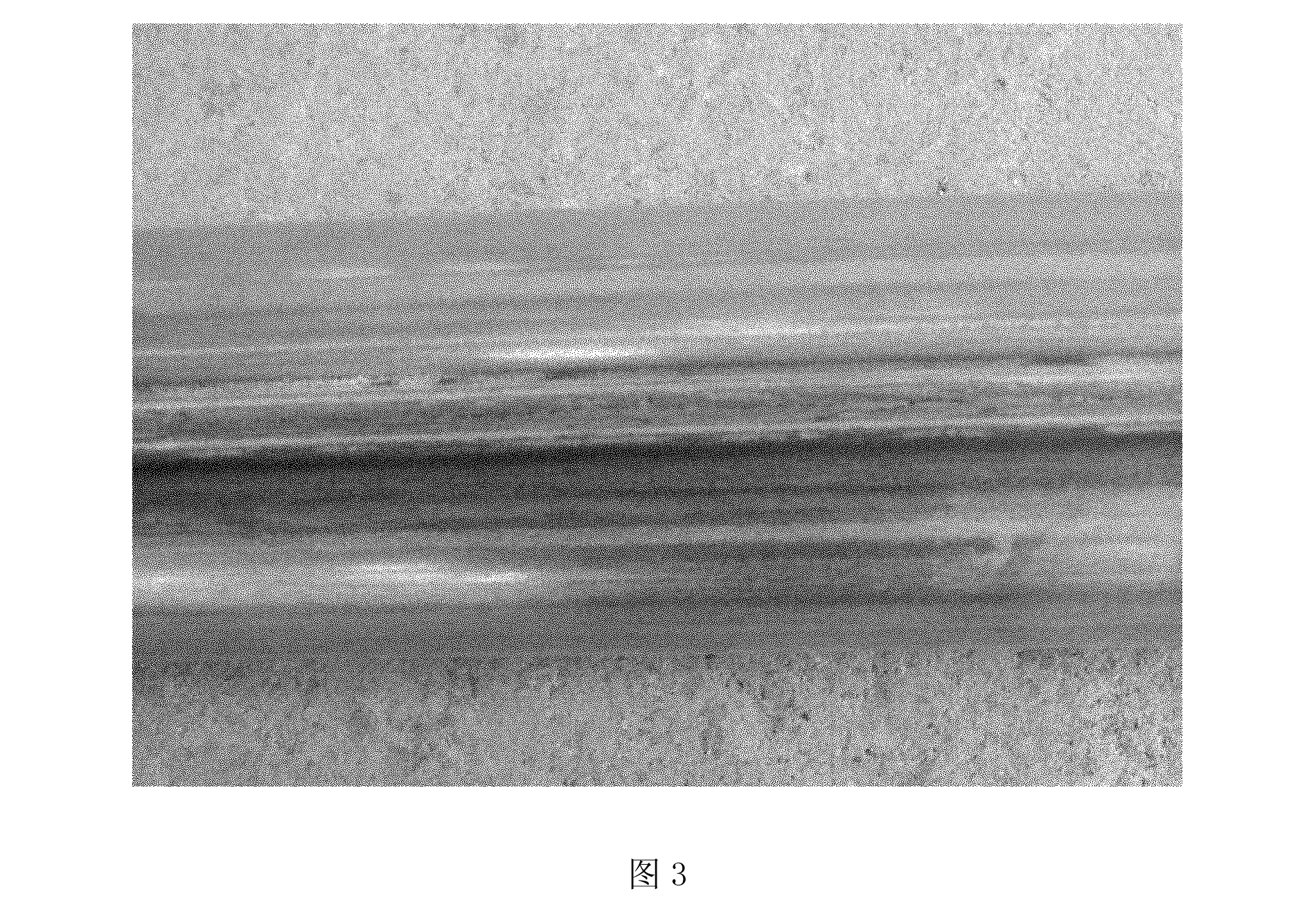

通過該焊接工藝方法可以實現薄壁(壁厚≤3毫米)鋼管的高速、高效焊接生產,還可以實現厚壁鋼管多層焊接生產中的高速打底焊。該焊接工藝方法不需要特別設計焊接裝置,只需在原有的鋼管焊接生產線上,緊鄰原有的TIG焊槍後面安裝一把姿態位置均可調節的TIG焊槍,通過調節兩把TIG焊槍之間的距離以及合理匹配兩TIG電弧電壓和焊接電流,就可以實現鋼板的高速高效焊接生產。另外,該焊接工藝方法不僅可以實現薄壁鋼管的高速焊接生產,還可以實現厚壁鋼管多層多道焊焊接生產過程中的高速打底焊以及鋁合金、鈦合金、鎂合金等有色金屬管的高速焊接生產。用該焊接工藝方法,對1.2毫米後的不鏽鋼管生產中,在5米/分的焊接速度下,可以生產處焊縫表面成形良好、達標,焊縫力學性能滿足要求的鋼管,雙TIG焊槍高速焊接焊縫表面形貌見附圖3。

附圖說明

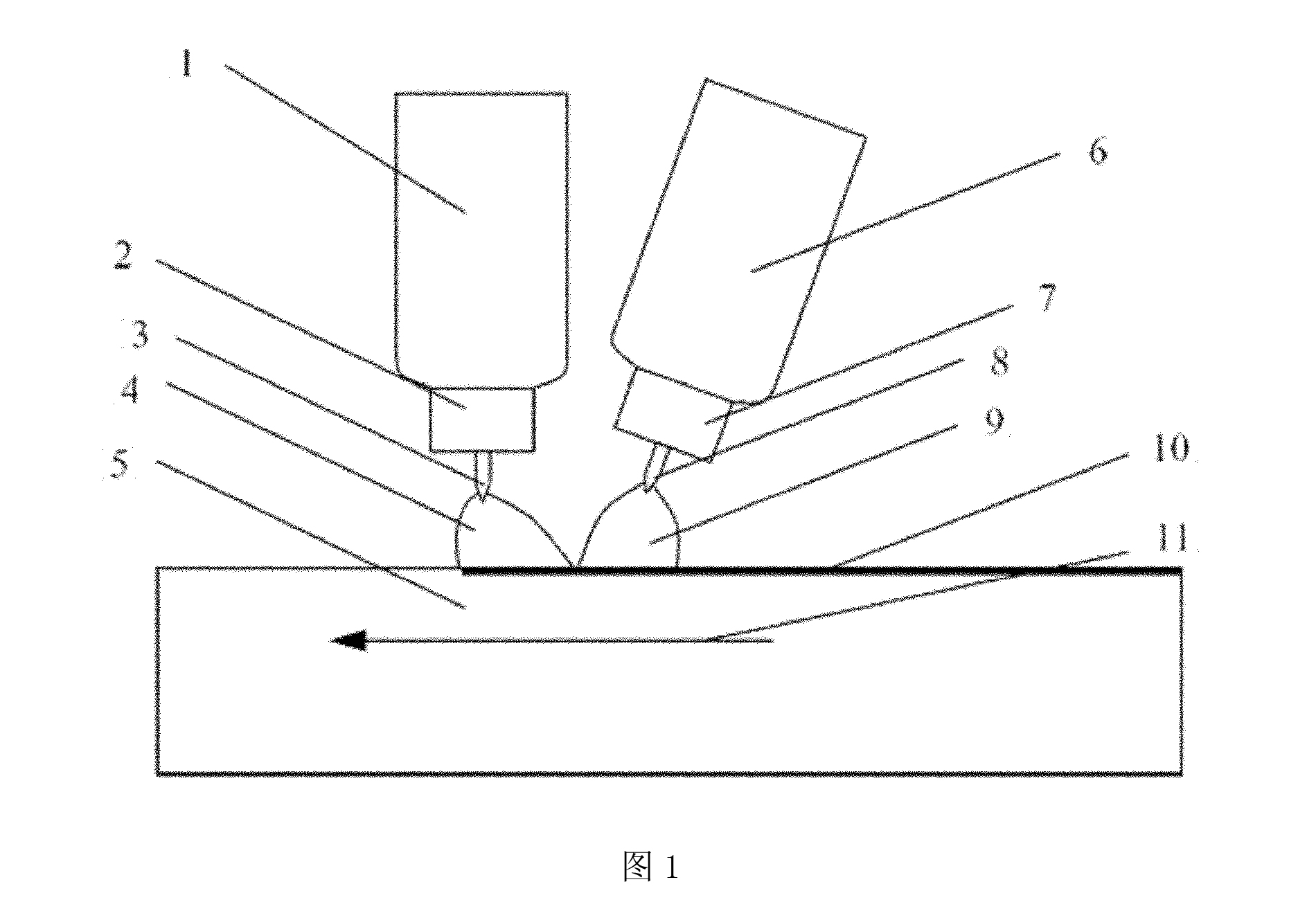

圖1是《一種薄壁鋼管高速焊接生產工藝及裝置》的焊接裝置結構圖;

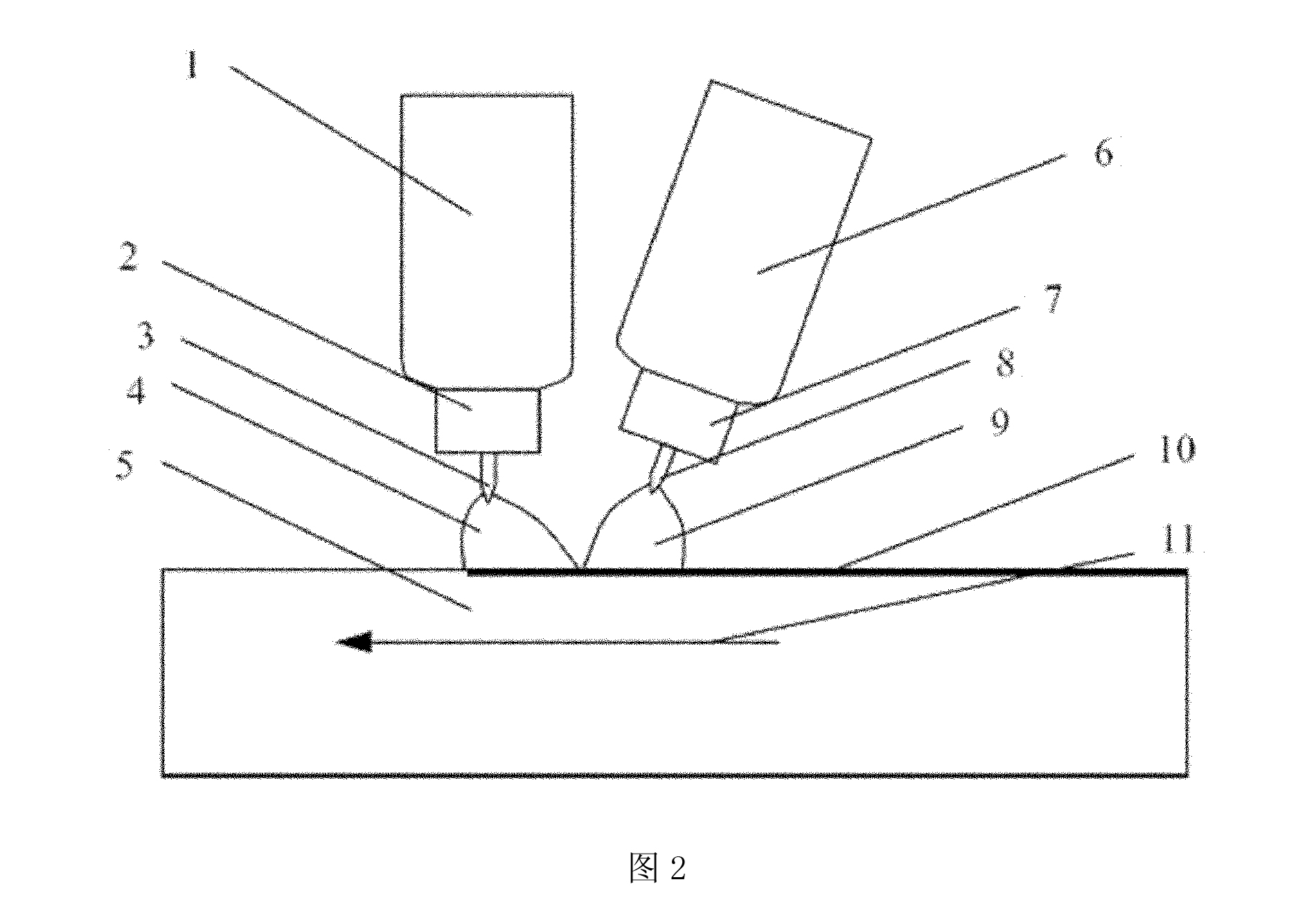

圖2是用該焊接方法實現1.2毫米厚不鏽鋼圓管焊接生產的示意圖;

圖3是雙TIG焊槍高速焊接焊縫表面成形形貌(焊接速度:5.6米/分,壁厚:1.5毫米);

圖中:1、第一TIG焊槍,2、第一TIG焊槍噴嘴,3、第一TIG焊槍鎢極,4、第一TIG電弧,5、焊接的鋼管(或有色金屬管),6、第二TIG焊槍,7、第二TIG焊槍噴嘴,8、第二TIG焊槍鎢極,9、第二TIG電弧,10、焊縫,11、焊接方向。

技術領域

《一種薄壁鋼管高速焊接生產工藝及裝置》涉及一種鋼管的焊接生產工藝及裝置,特別是一種雙TIG電弧的鋼管新型焊接生產工藝,用該焊接方法能實現薄壁鋼管的高速焊接以及厚壁鋼管的打底焊。

權利要求

1.一種薄壁鋼管高速焊接生產工藝,其特徵是,將不鏽鋼帶經過整形捲成鋼管形連續輸送至焊接位置,焊接位置處設定前後兩個TIG焊接電源,先經第一TIG電弧焊接使焊縫完全焊透並保證鋼管內表面的焊縫成形,隨後經第二TIG電弧對第一TIG電弧形成的熔池後部進行加熱,保證鋼管外表面焊縫平整連續,焊接速度為1.0-8.0米/分,鋼管壁厚範圍0.5-6毫米,所述的第一TIG電弧由第一TIG焊槍產生,第二TIG電弧由第二TIG焊槍產生,所述的第二TIG焊槍與第一TIG焊槍之間距離為0-60毫米;所述的第一TIG焊槍在鋼管對接坡口平面內與鋼管的水平對接焊縫成40-90°夾角的姿態,第一TIG電弧的焊接電流在30-400安、電弧電壓在10-40伏之間,鎢極尖端到對接邊上表面的距離為0.1-5毫米;所述的第二TIG焊槍在鋼管對接坡口平面內與鋼管的水平對接焊縫成60-90°夾角,第二TIG電弧的焊接電流為30-350安、電弧電壓為10-40伏,鎢極尖端到對接邊上表面的距離為0.1-5毫米。

2.根據權利要求1所述的薄壁鋼管高速焊接生產工藝,其特徵是,所述的鋼管為圓形管或方形管或橢圓形管。

3.套用在權利要求1所述的工藝中的裝置,包括鋼管輸送裝置、平焊焊接裝置,其特徵是,所述的平焊焊接裝置包括在焊接位置設定的前後兩個獨立的TIG焊接電源,兩個TIG焊接電源分別產生第一TIG電弧和第二TIG電弧;第二TIG焊槍與第一TIG焊槍在同一個平面內,兩焊槍之間距離為0-60毫米,成0-90°夾角。

實施方式

一種薄壁鋼管高速焊接生產裝置,包括鋼管輸送裝置、平焊焊接裝置,平焊焊接裝置包括在焊接位置設定的前後兩個獨立的TIG焊接電源,兩個TIG焊接電源分別產生第一TIG電弧4和第二TIG電弧9,第二TIG焊槍6與第一TIG焊槍1之間距離為0-60毫米,第二TIG焊槍6在第一TIG焊槍1在同一平面內,兩焊槍成0-90°夾角。

下面以1.2毫米厚不鏽鋼管焊接生產對焊接工藝過程及結果進行分析說明。

所用兩台TIG焊接電源,一台為數字逆變直流焊接電源,為第一TIG電弧提供能源;另一台為普通的逆變直流焊接電源,為第二TIG電弧提供能源。第一TIG電弧焊接電流為192安,電弧電壓為16.2伏,保護氣為Ar氣,流量為6升/分;第二TIG電弧焊接電流為124安,電弧電壓為15.8安,保護氣為5升/分流量的Ar氣,兩把焊槍鎢極之間的距離為7毫米,焊接速度為5.1米/分;兩焊槍的夾角為30°,不鏽鋼管壁厚為1.2毫米。兩把TIG焊槍固定不動,焊接位置為從鋼管外面對接處平焊。不鏽鋼帶經過整形之後捲成圓形鋼管狀,連續不斷地輸送焊接位置,先有第一TIG電弧焊接,使得焊縫完全熔透並保證背面具有良好的成形,在第一TIG電弧形成的熔池尾部引燃第二TIG電弧對液態熔池進行繼續加熱,使其繼續保持液態,從而可以有足夠的時間回流、鋪張、填充熔池形成的凹陷,得到平整連續的焊縫,焊接完成的鋼管待焊縫冷卻一段時間後進行整圓處理,然後按規定尺寸截取成品管。一支6米長的鋼管,其生產節拍可以達到1分11秒/支。

對採用該焊接工藝生產的鋼管作膨脹實驗,結果表明在膨脹率達到15.2%的條件下,經過巨觀監測和表面著色探傷均未發現鋼管開裂,完全滿足膨脹率10%的企業標準。

以圓形鋼管為例說明雙TIG焊槍生產鋼管的焊接工藝步驟:

1、鋼管焊接生產製造採用工裝夾具將鋼帶縱向整形,橫截面成圓形,鋼帶的兩邊水平對接,以便於採用平焊的方式焊接成型。

2、焊接工藝採用兩把TIG焊槍前後列置、不填充焊絲的方式,第一TIG電弧確保焊縫完全焊透並保證鋼管內表面的焊縫成形,隨其後的第二TIG電弧對第一TIG電弧形成的熔池後部進行加熱,保證鋼管外表面焊縫平整連續。

3、該方法使用兩台獨立的TIG焊接電源,兩台電源既可以同型號同規格,也可以不同型號不同規格;既可以是數位化焊接電源,也可以是普通的逆變TIG焊接電源、晶閘管TIG焊接電源。

4、兩TIG電弧焊接工藝參數協調控制:不鏽鋼壁厚為1.5毫米,焊接速度為6.1米/分,第一TIG焊槍與鋼管的水平對接焊縫85°的姿態,根據生產鋼管的壁厚,確定第一TIG電弧的焊接電流在270安、電弧電壓在16.5伏之間,鎢極尖端到對接邊上表面的距離為0.3毫米。根據第一TIG電弧形成的熔池尺寸及焊縫表面成形調節第二TIG焊槍的姿態為與鋼管水平對接焊縫成70°、第二TIG焊槍與第一TIG焊槍之間的距離為8毫米、第二TIG電弧的焊接電流為156安、電弧電壓為17.1伏等工藝參數,鎢極尖端到對接邊上表面的距離為0.5毫米。

5、鋼管焊縫冷卻至400℃以下後進行整圓處理,然後檢驗合格後包裝入庫。

該方法所使用的母材既可以是不鏽鋼材料,也可以碳鋼、合金鋼等黑色金屬以及鋁合金等有色金屬,所焊接生產的鋼管及有色金屬管可以是圓形管、方形管及其他異型管。

下面以2.0毫米厚不鏽鋼管焊接生產對焊接工藝過程及結果進行分析說明。

所用兩台TIG焊接電源,一台為數字逆變直流焊接電源,為第一TIG電弧提供能源;另一台為普通的逆變直流焊接電源,為第二TIG電弧提供能源。第一TIG電弧焊接電流為285安,電弧電壓為16.8伏,保護氣為Ar氣,流量為6升/分;第二TIG電弧焊接電流為172安,電弧電壓為16安,保護氣為6升/分流量的Ar氣,兩把焊槍鎢極之間的距離為9.0毫米,焊接速度為4.8米/分;兩焊槍的夾角為35°,不鏽鋼管壁厚為2.0毫米。兩把TIG焊槍固定不動,焊接位置為從鋼管外面對接處平焊。不鏽鋼帶經過整形之後捲成圓形鋼管狀,連續不斷地輸送焊接位置,先有第一TIG電弧焊接,使得焊縫完全熔透並保證背面具有良好的成形,在第一TIG電弧形成的熔池尾部引燃第二TIG電弧對液態熔池進行繼續加熱,使其繼續保持液態,從而可以有足夠的時間回流、鋪張、填充熔池形成的凹陷,得到平整連續的焊縫,焊接完成的鋼管待焊縫冷卻一段時間後進行整圓處理,然後按規定尺寸截取成品管。一支6米長的鋼管,其生產節拍可以達到1分15秒/支。

榮譽表彰

2018年12月20日,《一種薄壁鋼管高速焊接生產工藝及裝置》獲得第二十屆中國專利優秀獎。