專利背景

硬質合金是由難熔金屬的硬質化合物和粘結金屬通過粉末冶金工藝製成的一種合金材料。硬質合金具有硬度高、耐磨、強度和韌性較好、耐熱、耐腐蝕等一系列優良性能,特別是它的高硬度和耐磨性,即使在500℃的溫度下也基本保持不變,在1000℃時仍有很高的硬度。硬質合金廣泛用作刀具材料,如

車刀、

銑刀、刨刀、鑽頭、

鏜刀等,用於切削鑄鐵、

有色金屬、塑膠、化纖、

石墨、玻璃、石材和普通鋼材,也可以用來切削耐熱鋼、不鏽鋼、高錳鋼、工具鋼等難加工的材料。硬質合金屬於複合材料,主要由硬質相和粘結相組成,其中,硬質相賦予材料硬度和耐磨性,而基體粘結相賦予材料一定的塑韌性和強度。能作為硬質合金粘結相的金屬,不僅需要對硬質相具有良好的潤濕性,還要對硬質相具有一定的固溶度,鐵族元素Fe、Ni和Co滿足以上條件。

但是,2016年10月之前的硬質合金的抗疲勞性能和韌性不夠高;因為現今鈷資源有限且鈷的市場價格較高,從而使硬質合金生產成本高居不下,同時提高了硬質合金的成本;2016年10月之前的硬質合金均以Co為粘結劑;原料乾燥前應該充分混合均勻;2016年10月之前的硬質合金石墨舟皿存在應力變形和堆疊效果不明顯的問題。

發明內容

專利目的

《一種硬質合金分切刀具用材料及其製備方法》所要解決的技術問題是:提供一種抗疲勞性能和韌性較高的硬質合金材料,同時提高2016年10月之前的硬質合金的硬度、提高產品的使用壽命。

技術方案

《一種硬質合金分切刀具用材料及其製備方法》包括以下步驟:

步驟一,配料:將Fe、Co、Ni、TiC和WC加入濕磨機進行混合;所述新型材料按重量百分比由如下原料製備而成:Fe:5%~30%,Co:5~20%,Ni:0.5~5%,TiC:3~15%,餘量:WC;;

步驟二,濕磨:將步驟一配製好的原料、濕磨介質和成型劑一同加入濕磨機中混合均勻,濕磨時間為24小時~28小時;

步驟三,乾燥制粒:將濕磨好的混合料在噴霧乾燥塔內進行混合料乾燥制粒;

步驟四,壓制:將乾燥制粒好的混合料經壓力機壓製成型,壓力值為:0.3兆帕~1.0兆帕;

步驟五,燒結:將壓製成型的毛坯用石墨材質舟皿裝好放入真空燒結爐中,經1360℃~1420℃的高溫燒結,製成新型硬質合金材料;

步驟六,淬火:將燒結好的硬質合金材料放入淬火爐中進行淬火處理,溫度900℃~1100℃,保溫15分鐘~20分鐘,之後放入淬火專用油內極速冷卻,冷卻時間為1分鐘~2分鐘;

步驟七,深冷:步驟六淬火處理後的材料放入深冷爐內進行深冷處理,深冷溫度為-160℃~-190℃,深冷時間為:12小時~24小時;

進一步的,所述步驟一中Fe粉的粒度為0.8微米~1.0微米,Co粒度≤1.0微米,Ni粒度≤1.0微米,所述Fe-Ni-Co為粘結相。

進一步的,所述步驟二中濕磨介質為≥95%的無水乙醇,無水乙醇的加入比例為:330毫升酒精/千克原料;成型劑為:PEG,加入比例為2%~3%。

進一步的,所述步驟三中噴霧乾燥塔頂進口溫度為:180℃~230℃,塔底出口溫度為:90℃~100℃,乾燥塔內部壓力為:1.6千帕~2.0千帕。

進一步的,所述步驟三中噴霧乾燥塔還可以是真空乾燥機,其真空度≥0.95兆帕,乾燥時間為8小時~12小時;混合料經過真空乾燥機乾燥後制粉,制粉是用40目~80目的篩網過篩制粉。

進一步的,所述步驟六中淬火專用油為ZZ-1型

淬火專用油。

該發明還公開了一種硬質合金分切刀具的製備方法中步驟四壓制過程的專用石墨舟皿,包括盤底、外檐、均勻分布在外檐上表面的孔、均勻分布在外檐下表面的筋板和設定在筋板下表面的圓柱,所述圓柱適配於孔,所述孔與圓柱的數量和規則均相同,所述筋板均由外檐側面延伸到底盤中心線並重合。

進一步的,所述孔與圓柱的數量均為3個。

進一步的,所述筋板的高度為5毫米~8毫米;所述孔的深度為3毫米或4毫米;所述圓柱的高度為3毫米或4毫米。

改善效果

《一種硬質合金分切刀具用材料及其製備方法》可以獲得以下技術效果:

(1)該發明中TiC的加入是為了提高合金的硬度,從而提高產品的使用壽命。

(2)該發明中濕磨可以將各組分原料充分的混合均勻。

(3)該發明中複合粘結相Fe-Ni-Co可有效的改善合金的抗疲勞性能和韌性,在滿足使用性能的同時可以有效的降低生產成本。

(4)該發明中混合料乾燥速度快,料液經霧化後表面積大大增加,在熱風氣流中,瞬間就可蒸發95%-98%的水份,完成乾燥時間僅需數秒鐘,物料具有良好的均勻度和流動性,產品純度高,質量好;生產過程簡化,操作控制方便。

(5)該發明中專用石墨舟皿的所述筋板均由外檐側面延伸到底盤中心線並重合,降低了石墨舟皿存在應力變形的可能。

(6)該發明中專用石墨舟皿的孔和圓柱的結構能夠保障石墨舟皿的堆疊效果好。

附圖說明

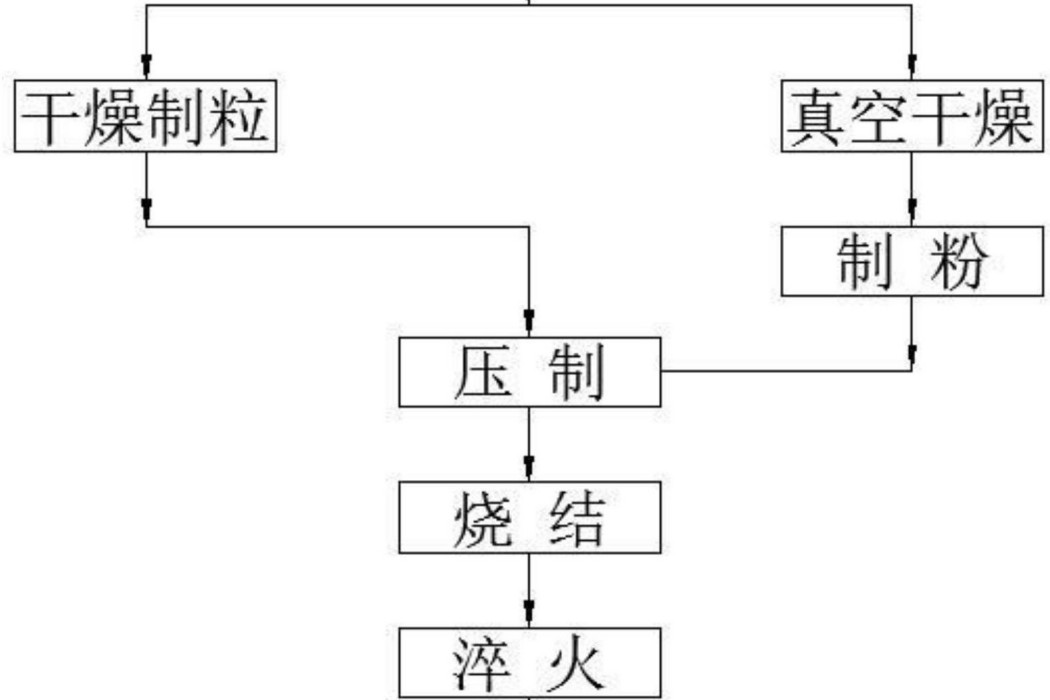

圖1是《一種硬質合金分切刀具用材料及其製備方法》流程示意圖。

圖2是該發明專用石墨舟皿的立體示意圖。

圖3是該發明專用石墨舟皿另一角度的立體示意圖。

其中:1.盤底,2.外檐,3.圓柱,4.筋板,5.孔。

技術領域

《一種硬質合金分切刀具用材料及其製備方法》涉及一種硬質合金分切刀具的製備方法,具體是涉及一種用於瓦楞紙分切生產行業的新型硬質合金刀具。

權利要求

1.《一種硬質合金分切刀具用材料及其製備方法》包括以下步驟:步驟一,配料:將Fe、Co、Ni、TiC和WC加入濕磨機進行混合;所述新型材料按重量百分比由如下原料製備而成:Fe:5%~30%,Co:5~20%,Ni:0.5~5%,TiC:3~15%,餘量:WC;步驟二,濕磨:將步驟一配製好的原料、濕磨介質和成型劑一同加入濕磨機中混合均勻,濕磨時間為24小時~28小時;步驟三,乾燥制粒:將濕磨好的混合料在噴霧乾燥塔內進行混合料乾燥制粒;步驟四,壓制:將乾燥制粒好的混合料經壓力機壓製成型,壓力值為:0.3兆帕~1.0兆帕;步驟五,燒結:將壓製成型的毛坯用石墨材質舟皿裝好放入真空燒結爐中,經1360℃~1420℃的高溫燒結,製成新型硬質合金材料;步驟六,淬火:將燒結好的硬質合金材料放入淬火爐中進行淬火處理,溫度900℃~1100℃,保溫15分鐘~20分鐘,之後放入淬火專用油內極速冷卻,冷卻時間為1分鐘~2分鐘;步驟七,深冷:步驟六淬火處理後的材料放入深冷爐內進行深冷處理,深冷溫度為-160℃~-190℃,深冷時間為:12小時~24小時。

2.根據權利要求1所述的一種硬質合金分切刀具的製備方法,其特徵在於:所述步驟一中Fe粉的粒度為0.8微米~1.0微米,Co粒度≤1.0微米,Ni粒度≤1.0微米,所述Fe-Ni-Co為粘結相。

3.根據權利要求1所述的一種硬質合金分切刀具的製備方法,其特徵在於:所述步驟二中濕磨介質為≥95%的無水乙醇,無水乙醇的加入比例為:330毫升酒精/千克原料;成型劑為:PEG,加入比例為2%~3%。

4.根據權利要求1或2所述的一種硬質合金分切刀具的製備方法,其特徵在於:所述步驟三中噴霧乾燥塔頂進口溫度為:180℃~230℃,塔底出口溫度為:90℃~100℃,乾燥塔內部壓力為:1.6千帕~2.0千帕。

5.根據權利要求3所述的一種硬質合金分切刀具的製備方法,其特徵在於:所述步驟三中噴霧乾燥塔還可以是真空乾燥機,其真空度≥0.95兆帕,乾燥時間為8小時~12小時;混合料經過真空乾燥機乾燥後制粉,制粉是用40目~80目的篩網過篩制粉。

6.根據權利要求3所述的一種硬質合金分切刀具的製備方法,其特徵在於:所述步驟六中淬火專用油為ZZ-1型淬火專用油。

7.用於權利要求1至5中任一項所述的一種硬質合金分切刀具的製備方法中步驟四壓制過程的專用石墨舟皿,其特徵在於:包括盤底(1)、外檐(2)、均勻分布在外檐(2)上表面的孔(5)、均勻分布在外檐(2)下表面的筋板(4)和設定在筋板(4)下表面的圓柱(3),所述圓柱(3)適配於孔(5),所述孔(5)與圓柱(3)的數量和規則均相同,所述筋板(3)均由外檐(2)側面延伸到底盤(1)中心線並重合。

8.根據權利要求7所述的專用石墨舟皿,其特徵在於:所述孔(5)與圓柱(3)的數量均為3個。

9.根據權利要求7或8所述的專用石墨舟皿,其特徵在於:所述筋板(4)的高度為5毫米~8毫米;所述孔(5)的深度為3毫米或4毫米;所述圓柱(3)的高度為3毫米或4毫米。

實施方式

如圖1所示,《一種硬質合金分切刀具用材料及其製備方法》包括以下步驟:

步驟一,配料:將Fe、Co、Ni、TiC和WC加入濕磨機進行混合;所述新型材料按重量百分比由如下原料製備而成:Fe:18%、Co:8.0%、Ni:4.0%、TiC:8.0%,餘量為WC;

步驟二,濕磨:將步驟一配製好的原料、濕磨介質和成型劑一同加入濕磨機中混合均勻,濕磨時間為24小時~28小時;

步驟三,乾燥制粒:將濕磨好的混合料在噴霧乾燥塔內進行混合料乾燥制粒;

步驟四,壓制:將乾燥制粒好的混合料經壓力機壓製成型,壓力值為:0.3兆帕~1.0兆帕;

步驟五,燒結:將壓製成型的毛坯用石墨材質舟皿裝好放入真空燒結爐中,經1360

℃~1420℃的高溫燒結,製成新型硬質合金材料;

步驟六,淬火:將燒結好的硬質合金材料放入淬火爐中進行淬火處理,溫度900℃~1100℃,保溫15分鐘~20分鐘,之後放入淬火專用油內極速冷卻,冷卻時間為1分鐘~2分鐘;

步驟七,深冷:步驟六淬火處理後的材料放入深冷爐內進行深冷處理,深冷溫度為-160℃~-190℃,深冷時間為:12小時~24小時;

步驟八,檢測。

其中:所述步驟一中Fe粉的粒度為0.8微米~1.0微米,Co粒度≤1.0微米,Ni粒度≤1.0微米,所述Fe-Ni-Co為粘結相。所述步驟二中濕磨介質為≥95%的無水乙醇,無水乙醇的加入比例為:330毫升酒精/千克原料;成型劑為:PEG,加入比例為2%~3%。所述步驟三中噴霧乾燥塔頂進口溫度為:180℃~230℃,塔底出口溫度為:90℃~100℃,乾燥塔內部壓力為:1.6千帕~2.0千帕。所述步驟六中淬火專用油為ZZ-1型淬火專用油。經檢測得出硬質合金分切刀具材料的密度D=11.25克/平方厘米,洛氏硬度HRA=87.5,抗彎強度TRS=1985.0N/毫米2。

如圖1所示,《一種硬質合金分切刀具用材料及其製備方法》包括以下步驟:

步驟一,配料:將Fe、Co、Ni、TiC和WC加入濕磨機進行混合;所述新型材料按重量百分比由如下原料製備而成:Fe:20%、Co:5.0%、Ni:0.5%、TiC:5.0%,餘量為WC;

步驟二,濕磨:將步驟一配製好的原料、濕磨介質和成型劑一同加入濕磨機中混合均勻,濕磨時間為24小時~28小時;

步驟三,真空乾燥機並制粉,將濕磨好的混合料在真空乾燥機內乾燥,其真空度≥0.95兆帕,乾燥時間為8小時~12小時;混合料經過真空乾燥機乾燥後制粉,制粉是用40目~80目的篩網過篩制粉;

步驟四,壓制:將乾燥制粒好的混合料經壓力機壓製成型,壓力值為:0.3兆帕~1.0兆帕;

步驟五,燒結:將壓製成型的毛坯用石墨材質舟皿裝好放入真空燒結爐中,經1360℃~1420℃的高溫燒結,製成新型硬質合金材料;

步驟六,淬火:將燒結好的硬質合金材料放入淬火爐中進行淬火處理,溫度900℃~1100℃,保溫15分鐘~20分鐘,之後放入淬火專用油內極速冷卻,冷卻時間為1分鐘~2分鐘;

步驟七,深冷:步驟六淬火處理後的材料放入深冷爐內進行深冷處理,深冷溫度為-160℃~-190℃,深冷時間為:12小時~24小時;

步驟八,檢測。

其中:所述步驟一中Fe粉的粒度為0.8微米~1.0微米,Co粒度≤1.0微米,Ni粒度≤1.0微米,所述Fe-Ni-Co為粘結相。所述步驟二中濕磨介質為≥95%的無水乙醇,無水乙醇的加入比例為:330毫升酒精/千克原料;成型劑為:PEG,加入比例為2%~3%。所述步驟六中淬火專用油為ZZ-1型淬火專用油。經檢測得出硬質合金分切刀具材料的密度D=11.45克/平方厘米,洛氏硬度HRA=87.5,抗彎強度TRS=1647.0N/毫米2。

實施例三與實施例一或二步驟基本相同,區別在於,步驟一中新型材料按重量百分比由如下原料製備而成:Fe:30%、Co:5.0%、Ni:0.5%、TiC:10%,餘量為WC。

實施例四與實施例一或二步驟基本相同,區別在於,步驟一中新型材料按重量百分比由如下原料製備而成:Fe:5.0%、Co:10%、Ni:5.0%、TiC:15%,餘量為WC。

實施例四與實施例一或二步驟基本相同,區別在於,步驟一中新型材料按重量百分比由如下原料製備而成:Fe:10%、Co:20%、Ni:3.0%、TiC:12%,餘量為WC。

實施例四與實施例一或二步驟基本相同,區別在於,步驟一中新型材料按重量百分比由如下原料製備而成:Fe:10%、Co:10%、Ni:0.5%、TiC:3.0%,餘量為WC。

如圖2和圖3所示,一種用於壓制過程的專用石墨舟皿,包括盤底1、外檐2、均勻分布在外檐2上表面的孔5、均勻分布在外檐2下表面的筋板4和設定在筋板4下表面的圓柱3,所述圓柱3適配於孔5,所述孔5與圓柱3的數量和規則均相同,所述筋板3均由外檐2側面延伸到底盤1中心線並重合。其中:所述孔5與圓柱3的數量均為3個;所述筋板4的高度為5毫米;所述孔5的深度為4毫米;所述圓柱3的高度為4毫米。

如圖2和圖3所示,一種用於壓制過程的專用石墨舟皿,包括盤底1、外檐2、均勻分布在外檐2上表面的孔5、均勻分布在外檐2下表面的筋板4和設定在筋板4下表面的圓柱3,所述圓柱3適配於孔5,所述孔5與圓柱3的數量和規則均相同,所述筋板3均由外檐2側面延伸到底盤1中心線並重合。其中:所述孔5與圓柱3的數量均為3個;所述筋板4的高度為8毫米;所述孔5的深度為3毫米;所述圓柱3的高度為3毫米。

榮譽表彰

2019年5月16日,《一種硬質合金分切刀具用材料及其製備方法》獲得安徽省第六屆專利獎優秀獎。