《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》是山東綠葉製藥有限公司於2013年3月18日申請的專利,該專利的公布號為CN103157797A,公布日為2013年6月19日,發明人是韓倩斐、李劍。該發明涉及刀具技術領域。

《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》該刀頭毛坯包括由硬質合金材料製成的套體以及由聚晶超硬材料製成的柱體,所述柱體處於套體內、並燒結固定在套體的內周面上。該刀頭毛坯經充填(得到生坯)—保壓燒結(得到刀頭毛坯)這一套工序加工而成,其中生坯是由套體和套體內充填的聚晶超硬材料顆粒或粉塵構成的,而在將生坯燒結成刀頭毛坯的過程中,只需要在套體的兩端開口位置處進行保壓封堵,就能對套體內的聚晶超硬材料顆粒或粉塵起到保壓的效果,使得保壓燒結過程中,與2013年3月之前的技術相比,降低了生坯燒結過程中對模具容器形狀的依賴,簡化了刀頭毛坯和刀頭的生產工藝,加快了生產效果,降低了生產成本。

2017年12月11日,《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》獲得第十九屆中國專利優秀獎。

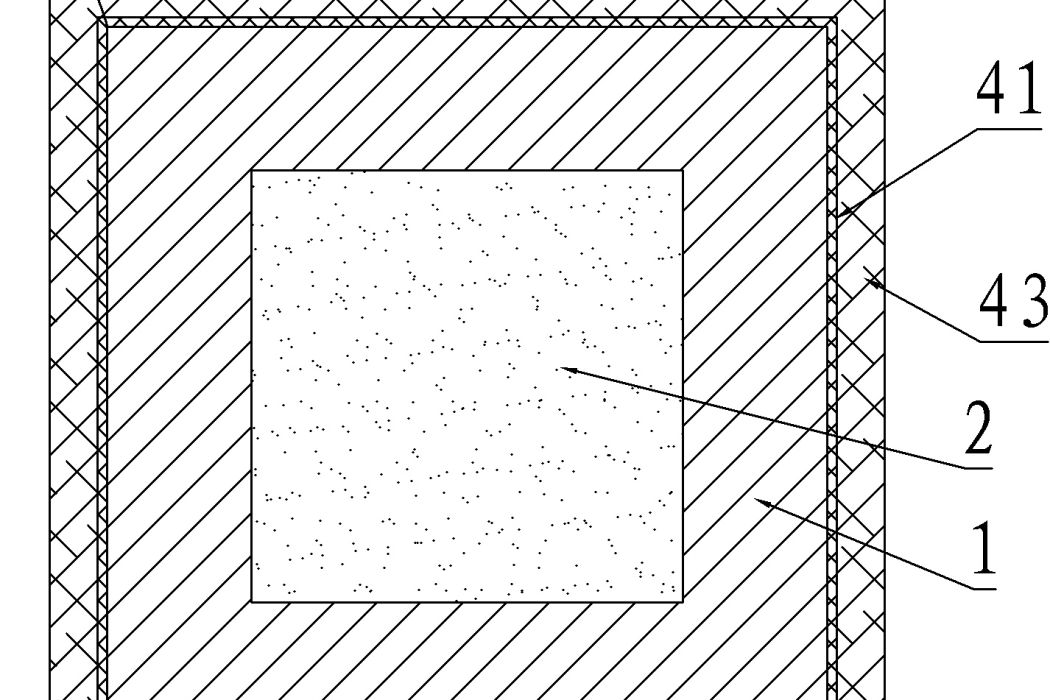

(概述圖為《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》摘要附圖)

基本介紹

- 中文名:刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法

- 申請人:山東綠葉製藥有限公司

- 申請日:2013年3月18日

- 申請號:2013100874345

- 發明人:韓倩斐、李劍

- 公布日:2013年6月19日

- 公布號:CN103157797A

- 地址:河南省鄭州市高新技術產業開發區冬青街16號

- 分類號:B22F7/08(2006.01)I

- 代理機構:鄭州睿信智慧財產權代理有限公司

- 代理人:胡偉華

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

2013年前,市售的刀頭有整體式聚晶立方氮化硼刀頭和複合式聚晶立方氮化硼刀頭兩種形式,其中整體式聚晶立方氮化硼刀頭雖然製備起來簡單,但是因刀頭整體採用聚晶立方氮化硼材料,故製造成本較高。而複合式聚晶立方氮化硼刀頭僅含少量的聚晶立方氮化硼材料、其餘部分為相對便宜的硬質合金,所以複合聚晶立方氮化硼在保持了整體聚晶立方氮化硼高強,耐磨性好優點的同時,還節約了成本,所以複合式聚晶立方氮化硼刀頭已成為一種主要的刀頭結構,如公開號為CN1137959A的中國發明專利所述的一種切削用燒結體刀頭及其製造方法,該刀頭通過以下步驟合成:

步驟一,在模具容器內充填鋪設由聚晶超硬材料粉末組成的下層;

步驟二,在下層的上方壓放一塊圓盤狀的硬質合金塊;

步驟三,在硬質合金塊上方充填由聚晶超硬材料粉末組成的上層,以形成處於模具容器內的生坯;

步驟四,通過超高壓發生裝置對所述生坯進行保壓,並對所述生坯進行燒結,以使所述上、下層燒結為結合在所述硬質合金側面上的聚晶超硬材料粉末形成的燒結體層,所述上、下層與硬質合金塊結合而形成夾層狀的複合燒結體(即刀頭毛坯);

步驟五,在所述複合燒結體的上表面沿柵格進行電火花切割,以得到所需的複合刀頭。

但是採用這種合成工藝來合成複合刀頭時,步驟四的所述燒結過程中,超高壓發生裝置是通過模具容器對生坯進行保壓的,以保證燒結體層的緻密性和層厚,從而使得在合成過程中對模具容器的模腔精度有較高要求,並需要控制充填在模具容器內的聚晶超硬材料粉末的厚度,這就造成了合成時所用模具容器的造價高和合成工藝中物料添加難度較大的問題,以致通過該合成工藝複雜、加工出的複合刀頭加工成本較高。

發明內容

專利目的

《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》的目的是提供一種結構簡單、加工方便的刀頭毛坯,同時還提供了一種工藝簡單的刀頭毛坯合成工藝、一種結構簡單的刀頭毛坯合成模具以及一種生產方便的刀頭生產方法。

技術方案

《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》的技術方案如下:一種刀頭毛坯,包括由硬質合金材料製成的套體以及由聚晶超硬材料製成的柱體,所述柱體處於套體內、並燒結固定在套體的內周面上。所述套體為方筒狀的方套管,所述柱體為吻合互補的插裝在套體內孔中的方柱體。

該發明刀頭毛坯合成工藝的技術方案如下:一種刀頭毛坯合成工藝,包括以下步驟:

步驟一,將硬質合金材料製成的套體一端開口封上後,向套體內充填聚晶超硬材料顆粒或粉塵,至套體內聚晶超硬顆粒或粉塵充填到所需高度後,封堵套體另一端未充填聚晶超硬材料顆粒或粉塵的部分,以形成由套體和其內的聚晶超硬材料顆粒或粉塵構成的生坯;

步驟二,在生坯的外部上套裝導電套;

步驟三,在套體的兩端向其內的聚晶超硬材料顆粒或粉塵施加相向的保壓力,並嚮導電套通電,至所述聚晶超硬材料顆粒或粉塵燒結成結合在套體的內壁上的柱體,以得到由所述柱體和套體燒結固連而成的柱狀的刀頭毛坯。所述套體是方筒狀的方套管。

該發明刀頭毛坯合成模具的技術方案如下:

一種刀頭毛坯合成模具,包括用於套設在柱狀的生坯外圍上的導電套和套設在導電套外圍的保溫套,所述導電套具有用於貼合在生坯外周上、以與生坯導電連通的內周面。所述導電套是由碳紙圍成的,所述保溫套是由葉臘石材料製成的石套。所述導電套的兩端裝設有用於貼合在柱狀的生坯端面上的導電片,並在導電套的長度方向上套裝有用於將所述導電片壓緊在生坯端面上的箍圈。所述箍圈和導電片之間夾設有鈦片。

一種刀頭生產方法,包括以下步驟:

步驟一,將硬質合金材料製成的套體一端開口封上後,向套體內充填聚晶超硬材料顆粒或粉塵,至套體內聚晶超硬顆粒或粉塵充填到所需高度後,封堵套體另一端未充填聚晶超硬材料顆粒或粉塵的部分,以形成由套體和其內的聚晶超硬材料顆粒或粉塵構成的生坯;

步驟二,在生坯的外部上套裝導電套;

步驟三,在套體的兩端向其內的聚晶超硬材料顆粒或粉塵施加相向的保壓力,並嚮導電套通電,至所述聚晶超硬材料顆粒或粉塵燒結成結合在套體的內壁上的柱體,以得到由所述柱體和套體燒結固連而成的柱狀的刀頭毛坯;

步驟四,將所述刀頭毛坯切割成切削塊和連線塊通過結合面燒結的刀頭。

所述套體是方筒狀的方套管。該發明的刀頭生產方法的技術方案如下:該發明的刀頭經充填(得到生坯)—保壓燒結(得到刀頭毛坯)—切割(得到刀頭)這一套工序加工而成,其中生坯是由套體和套體內充填的聚晶超硬材料顆粒或粉塵構成的,而在將生坯燒結成刀頭毛坯的過程中,只需要在套體的兩端開口位置處進行保壓封堵,就能對套體內的聚晶超硬材料顆粒或粉塵起到保壓的效果,使得保壓燒結過程中,聚晶超硬材料顆粒或粉塵將要燒結成的燒結體形狀是由套體的內孔形狀決定的。

改善效果

與2013年3月之前的技術相比,《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》降低了生坯燒結過程中對模具容器形狀的依賴,簡化了刀頭毛坯和刀頭的生產工藝,加快了生產效果,降低了生產成本。

附圖說明

圖1是該發明實施例中生坯和合成模具在燒結過程中的連線關係示意圖;

圖2是圖1的A-A向剖視圖;

圖3是該發明實施例中刀頭毛坯的結構示意圖;

圖4是圖3的俯視圖。

權利要求

1.一種刀頭毛坯,其特徵在於,包括由硬質合金材料製成的套體以及由聚晶超硬材料製成的柱體,所述柱體處於套體內、並燒結固定在套體的內周面上。

2.根據權利要求1所述的刀頭毛坯,其特徵在於,所述套體為方筒狀的方套管,所述柱體為吻合互補的插裝在套體內孔中的方柱體。

3.一種刀頭毛坯合成工藝,其特徵在於,包括以下步驟:步驟一,將硬質合金材料製成的套體一端開口封上後,向套體內充填聚晶超硬材料顆粒或粉塵,至套體內聚晶超硬顆粒或粉塵充填到所需高度後,封堵套體另一端未充填聚晶超硬材料顆粒或粉塵的部分,以形成由套體和其內的聚晶超硬材料顆粒或粉塵構成的生坯;步驟二,在生坯的外部上套裝導電套;步驟三,在套體的兩端向其內的聚晶超硬材料顆粒或粉塵施加相向的保壓力,並嚮導電套通電,至所述聚晶超硬材料顆粒或粉塵燒結成結合在套體的內壁上的柱體,以得到由所述柱體和套體燒結固連而成的柱狀的刀頭毛坯。

4.根據權利要求3所述的刀頭毛坯合成工藝,其特徵在於,所述套體是方筒狀的方套管。

5.一種刀頭毛坯合成模具,其特徵在於,包括用於套設在柱狀的生坯外圍上的導電套和套設在導電套外圍的保溫套,所述導電套具有用於貼合在生坯外周上、以與生坯導電連通的內周面。

6.根據權利要求5所述的刀頭毛坯合成模具,其特徵在於,所述導電套是由碳紙圍成的,所述保溫套是由葉臘石材料製成的石套。

7.根據權利要求5或6所述的刀頭毛坯合成模具,其特徵在於,所述導電套的兩端裝設有用於貼合在柱狀的生坯端面上的導電片,並在導電套的長度方向上套裝有用於將所述導電片壓緊在生坯端面上的箍圈。

8.根據權利要求7所述的刀頭毛坯合成模具,其特徵在於,所述箍圈和導電片之間夾設有鈦片。

9.一種刀頭生產方法,其特徵在於,包括以下步驟:步驟一,將硬質合金材料製成的套體一端開口封上後,向套體內充填聚晶超硬材料顆粒或粉塵,至套體內聚晶超硬顆粒或粉塵充填到所需高度後,封堵套體另一端未充填聚晶超硬材料顆粒或粉塵的部分,以形成由套體和其內的聚晶超硬材料顆粒或粉塵構成的生坯;步驟二,在生坯的外部上套裝導電套;步驟三,在套體的兩端向其內的聚晶超硬材料顆粒或粉塵施加相向的保壓力,並嚮導電套通電,至所述聚晶超硬材料顆粒或粉塵燒結成結合在套體的內壁上的柱體,以得到由所述柱體和套體燒結固連而成的柱狀的刀頭毛坯;步驟四,將所述刀頭毛坯切割成切削塊和連線塊通過結合面燒結的刀頭。

10.根據權利要求9所述的刀頭生產方法,其特徵在於,所述套體是方筒狀的方套管。

實施方式

《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》的刀頭毛坯的實施例:如圖1至圖4所示,該刀頭毛坯6包括由硬質合金材料製成的套體1以及由聚晶立方氮化硼材料製成的柱體5,套體1為方筒狀的方套管,所述柱體5為吻合互補的插裝在套體內孔中的方柱體,且柱體5的燒結固定在套體1的內周面上。

該實施例的刀頭毛坯6在製造時,通過以下步驟合成該刀頭毛坯:

步驟一,將硬質合金材料製成的套體1下端開口封上後,向套體1內充填聚晶立方氮化硼粉塵2,至聚晶立方氮化硼粉塵2與套體1的上端面平齊後、封堵套體1的上端開口,以形成由套體1和其內的聚晶立方氮化硼粉塵2構成的生坯3,套體1為方筒狀的方套體1,生坯3為方形的實心柱體;

步驟二,將所述生坯3裝入合成模具4內,所述合成模具4包括吻合套裝在生坯3外周上的導電套41、貼設在生坯3兩端端面上的導電片42、包裹在導電套41外圍的保溫套43、沿上下方向套設在抱緊在生坯3上的箍圈44、在導電片42和箍圈44之間夾設的鈦片45,所述導電片42為碳紙片,導電套41也是由碳紙圍設而成的,保溫套43是由葉臘石材料製成的石套,箍圈44是鋼圈;

步驟三,在所述箍圈44向套體1內的聚晶立方氮化硼粉塵2施加相向的保壓力的情況下,向合成模具4中的導電套41通電,至所述聚晶立方氮化硼粉塵2燒結成結合在套體1的內壁上的柱體5,以得到由所述柱體5和套體1燒結固連而成的柱狀的刀頭毛坯6。

基於以上合成步驟,通過合成模具4對生坯3的導電加熱、保溫和保壓作用,將套體1內的聚晶立方氮化硼粉塵2燒結成結合在套1體內周面上的柱體5,以通過所述柱體5和套體1構成所需的刀頭毛坯6,而在合成模具4的使用過程中,聚晶立方氮化硼粉塵2所需的徑向保壓是通過套體1對聚晶立方氮化硼粉塵2的聚攏作用實現的,也就是聚晶立方氮化硼粉塵2在生坯3中的形狀是通過套體1對聚晶立方氮化硼粉塵2的聚攏效果形成的,從而降低了在生坯3燒結過程中對合成模具4的依賴,簡化刀頭毛坯6的合成工藝,提高生產效率。

該實施例的刀頭毛坯6在使用時,從圖3和圖4中所示的虛線部位對刀頭毛坯6進行切割,以得到切削塊和連線塊通過結合面燒結的刀頭。在切割後可獲得十二塊形狀相同的刀頭,即通過一個刀頭毛坯可切割得到十二塊刀頭,從而提高了刀頭毛坯的利用率,增多了單次加工所得到的刀頭數量。

在上述實施例中,在刀頭毛坯端面上的切割部位呈十字交叉狀,以使兩成型切面相交於同一相交楞,且該相交楞為所述柱體的中心線,在其他實施例中,所述相交楞也可以偏置於所述柱體中心線的一側,且成型卻面的數量也可以多於兩個,各個成型切面可以相交於同一相交楞,也可以兩兩相交,但無論哪種情況各個相交楞均應處於所述柱體內。

在上述實施例中,在頭毛坯外周面上的切割部位處於其三等分位置處,以通過兩個水平延伸的拆分切面將刀頭毛坯等分為三塊,以降低刀頭毛坯的高度,在其他實施例中,刀頭毛坯也可以不通過所述拆分切面進行切割,或者通過一個或多於兩個拆分切面進行切割,具體情況根據實際所需刀頭的高度決定。

在上述實施例中,通過合成模具對所述生坯進行保壓燒結,在其他實施例中,也可以通過壓縮機或重物壓緊等方式對所述生坯進行保壓,並在通過所述手段對生坯進行保壓的情況下對生坯進行燒結成型加工。在上述實施例中,套體是方筒狀的方套管,在其他實施例中,套體也可以是圓套狀或多棱套狀的。

在上述實施例中,所述生坯中所採用的待燒結粉塵採用聚晶立方氮化硼材料,在其他實施例張,聚晶立方氮化硼材料也可以用聚晶金剛石或剛玉等其他聚晶超硬材料代替。在上述實施例中,在刀頭毛坯的外周面和端面上的切割位置為一種規則的切割位置排布,以得到形狀規則的刀頭,在其他實施例中,也可以按照其他規則或不規則的切割位置排布對所述刀頭毛坯進行切割,以得到其他規則形狀的刀頭或者不規則形狀的刀頭。

在上述實施例中,導電套是由碳紙圍成的,保溫套是由葉臘石材料製成的石套,在其他實施例中,導電套也可以是由其他導電材料製成的,保溫套也可以是由其他保溫材料製成的,這個屬於該領域技術人員所慣用的技術手段,因此不再贅述。在上述實施例中,導電套是方筒狀的方套管,以使刀頭毛坯為方形的實心柱體,在其他實施例中,所述導電套也可以是圓筒狀的園套管、六稜柱狀等其他稜柱狀的稜柱套管或其他異性筒狀的套管,對應的刀頭毛坯也具有與所述導電套對應的外周面。

該發明的刀頭毛坯合成模具的實施例:如圖1和圖2所示,該實施例的刀頭毛坯合成模具結構與上述實施例中合成模具的結構完全相同,因此不再贅述。

該發明的刀頭毛坯合成工藝的實施例:如圖1至圖4所示,該實施例的刀頭毛坯合成工藝與上述實施例中刀頭毛坯的合成工藝完全相同,即所示合成工藝由以下步驟構成:

步驟一,將硬質合金材料製成的套體一端開口封上後,向套體內充填聚晶超硬材料顆粒或粉塵,至套體內聚晶超硬顆粒或粉塵充填到所需高度後,封堵套體另一端未充填聚晶超硬材料顆粒或粉塵的部分,以形成由套體和其內的聚晶超硬材料顆粒或粉塵構成的生坯;

步驟二,在生坯的外部上套裝導電套;

步驟三,在套體的兩端向其內的聚晶超硬材料顆粒或粉塵施加相向的保壓力,並嚮導電套通電,至所述聚晶超硬材料顆粒或粉塵燒結成結合在套體的內壁上的柱體,以得到由所述柱體和套體燒結固連而成的柱狀的刀頭毛坯。

該發明的刀頭生產方法的實施例:如圖1至圖4所示,該實施例的刀頭生產方法是在結合上述刀頭毛坯的合成工藝後,對刀頭毛坯進行切割以得到所需的刀頭,具體步驟如下:

步驟一,將硬質合金材料製成的套體一端開口封上後,向套體內充填聚晶超硬材料顆粒或粉塵,至套體內聚晶超硬顆粒或粉塵充填到所需高度後,封堵套體另一端未充填聚晶超硬材料顆粒或粉塵的部分,以形成由套體和其內的聚晶超硬材料顆粒或粉塵構成的生坯;

步驟二,在生坯的外部上套裝導電套;

步驟三,在套體的兩端向其內的聚晶超硬材料顆粒或粉塵施加相向的保壓力,並嚮導電套通電,至所述聚晶超硬材料顆粒或粉塵燒結成結合在套體的內壁上的柱體,以得到由所述柱體和套體燒結固連而成的柱狀的刀頭毛坯;

步驟四,將所述刀頭毛坯切割成切削塊和連線塊通過結合面燒結的刀頭。

榮譽表彰

2017年12月11日,《刀頭毛坯及其合成工藝及其合成模具及刀頭生產方法》獲得第十九屆中國專利優秀獎。