《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》是南京工業大學、南京軒凱生物科技有限公司於2013年4月1日申請的專利,該專利的申請號為2013101114490,公布號為CN103194374A,授權公布日為2013年7月10日,發明人是徐虹、馮小海、周哲、雷鵬、粱金豐、李莎。該發明屬於發酵工程和過程工程技術領域。

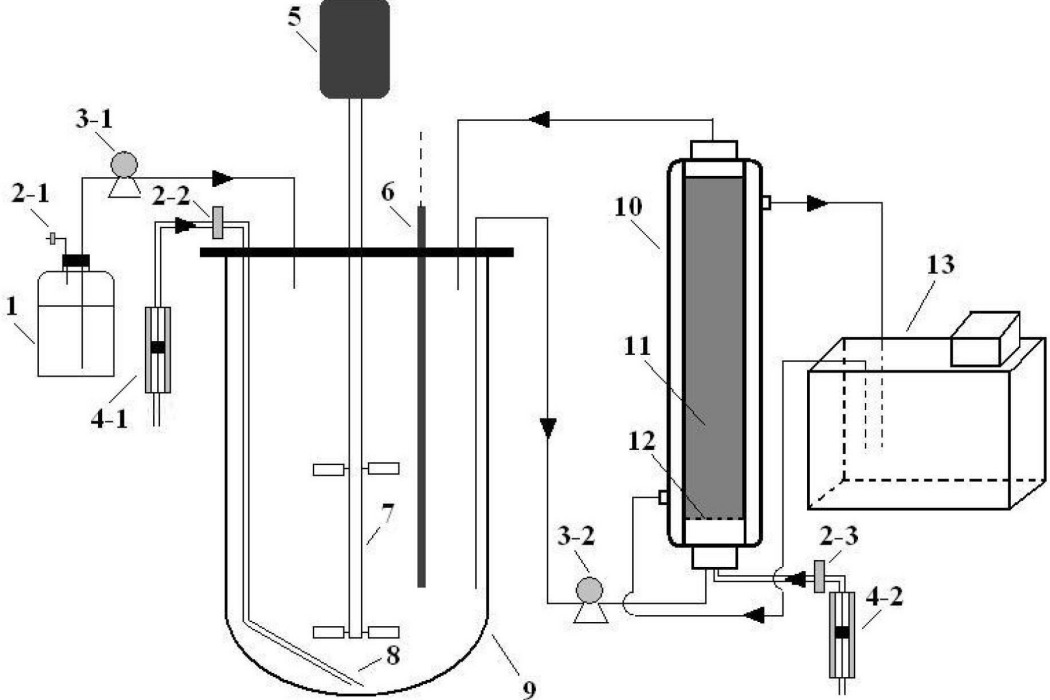

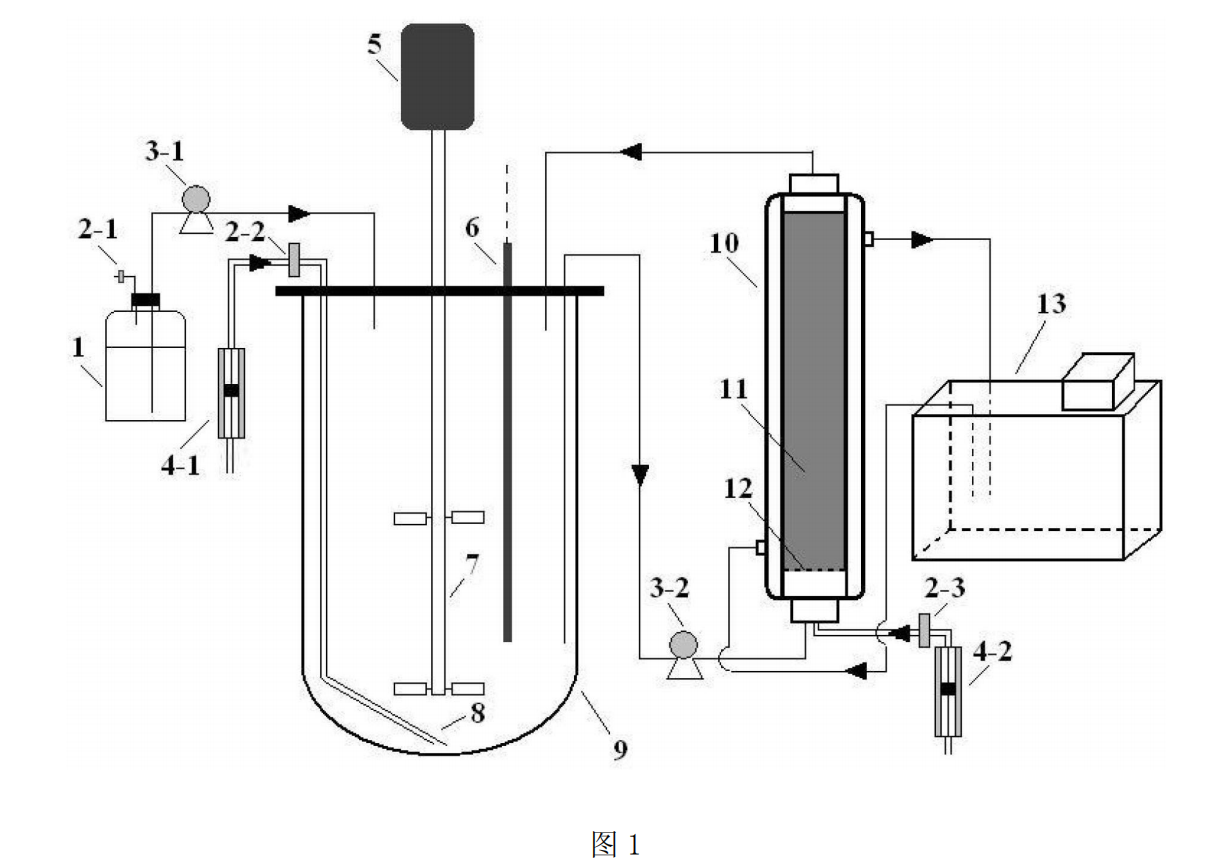

《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》公開一種發酵生產γ-聚谷氨酸的柱式固定化反應器,該裝置由攪拌式反應器部分和好氧固定化柱部分組成,兩部分通過恆流泵相連線進行物料交換。攪拌式反應器部分,由攪拌式反應器、補料裝置、第一通氣裝置及攪拌裝置組成;好氧固定化柱部分,由固定化柱、恆溫水浴及第二通氣裝置組成。該發明還公開了利用上述柱式固定化反應器發酵生產γ-聚谷氨酸的工藝。該發明工藝具有γ-聚谷氨酸生產強度高、時間短、產物濃度高等優點,有利於實現工業化,是一種有效的生產方法。

2020年7月,《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》獲得第二十一屆中國專利銀獎。

(概述圖為《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》摘要附圖)

基本介紹

- 中文名:一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝

- 類別:專利

- 公布號:CN103194374A

- 公布日:2013年7月10日

- 申請號:2013101114490

- 申請日:2013年4月1日

- 申請人:南京工業大學、南京軒凱生物科技有限公司

- 地址:江蘇省南京市新模範馬路5號

- 發明人:徐虹、馮小海、周哲、雷鵬、粱金豐、李莎

- 分類號:C12M1/04(2006.01)I、C12M1/02(2006.01)I、C12P13/02(2006.01)I、C12R1/125(2006.01)N

- 專利代理機構:南京蘇高專利商標事務所(普通合夥)

- 代理人:肖明芳

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,實施內容,實施例,榮譽表彰,

專利背景

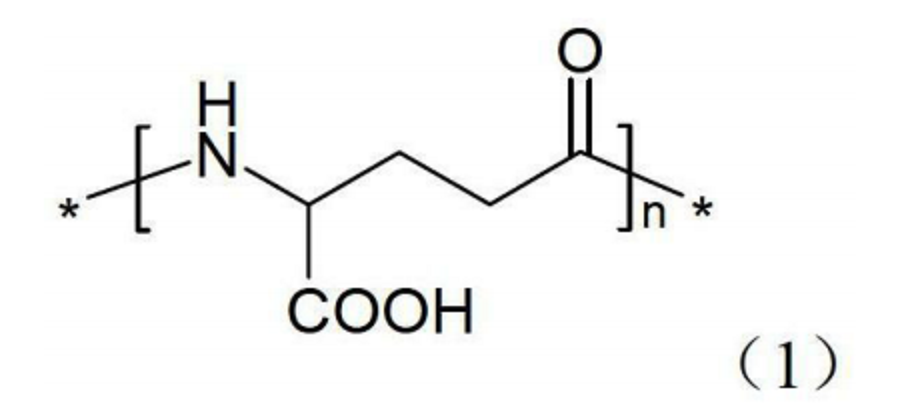

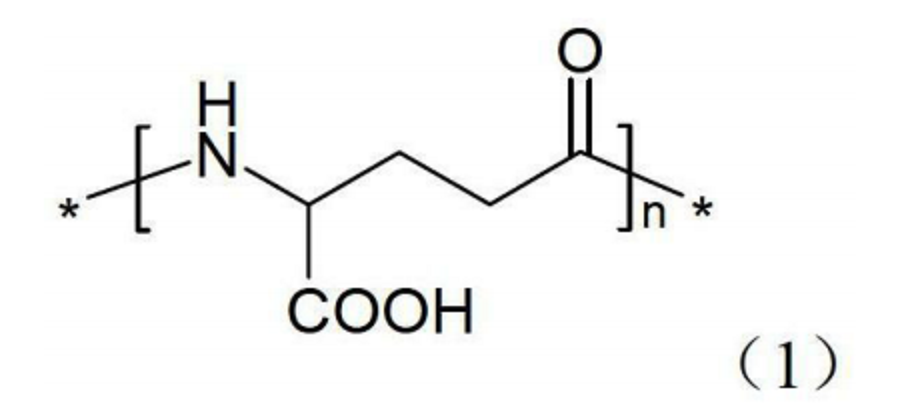

γ-聚谷氨酸(γ-polyglutamic acid,簡稱γ-PGA)是由微生物產生的一種聚胺基酸型生物高分子,它由一分子谷氨酸的γ-羧基與另一分子谷氨酸的α-氨基縮合而成,分子量可達2000千道爾頓以上,結構式如式(1)所示。γ-PGA具有極佳的生物可降解性、成膜性、成纖維性、可塑性、粘結性、保濕性等許多獨特的理化和生物學特性,在注重環保、強調可持續發展的今天,γ-PGA及其衍生物有十分廣闊的套用前景,可用於化妝品、肥料增效劑、食品、分散劑、螯合劑、建築塗料、防塵等領域。

截至2013年4月,國際上有關γ-PGA的研究比較熱門,國內對γ-PGA發酵研究起步於2000年左右,但均為γ-PGA游離發酵研究,未見採用除游離細胞以外的生產方式生產γ-PGA的報導。

固定化細胞具有可重複利用、批次生產時間較短、產量穩定等優點,能夠有效提高產物的生產效率。傳統的固定化方法主要採用凝膠包埋法,但凝膠包埋法包埋的細胞難以維持氧傳遞與物質交換,並不適合活細胞發酵,難以實現γ-PGA高粘發酵。

發明內容

專利目的

《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》所要解決的技術問題是提供一種發酵生產γ-聚谷氨酸的柱式固定化反應器。該發明還要解決的一個技術問題是提供利用上述裝置單批次或多批次發酵生產γ-聚谷氨酸的工藝。

技術方案

《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》採用的技術方案如下:

一種發酵生產γ-聚谷氨酸的柱式固定化反應器,該裝置由攪拌式反應器部分與好氧固定化柱部分組成,兩部分通過恆流泵相連線進行物料交換;

攪拌式反應器部分,由攪拌式反應器、補料裝置、第一通氣裝置及攪拌裝置組成;攪拌裝置位於攪拌式反應器內;補料裝置位於攪拌式反應器外並通過恆流泵與其連線;第一通氣裝置向攪拌式反應器內通氣;

好氧固定化柱部分,由固定化柱、恆溫水浴及第二通氣裝置組成,固定化材料置於固定化柱中;恆溫水浴與固定化柱的夾套連通以控制固定化柱內部溫度;第二通氣裝置向固定化柱內通氣。

其中,所述的補料裝置,由恆流泵、補料瓶、空氣過濾器及相互連線的管路所構成,當需要進行補料操作時,補料瓶通過恆流泵將培養基補入攪拌式反應器中,空氣過濾器置於補料瓶密封口處。

其中,所述的第一通氣裝置,由空氣流量計、空氣過濾器、通氣進管及相互連線的管路所構成,通入進攪拌式反應器中的空氣,經空氣流量計調節流量,並經空氣過濾器進行過濾後通過通氣進管進入攪拌式反應器中。

其中,所述的固定化材料經支撐材料繞成桶狀或螺旋狀固定於固定化柱中而不影響通氣與物質交換。所述的固定化材料為植物纖維、動物纖維或合成纖維;所述的支撐材料為耐高溫塑膠、不鏽鋼材料或鋁製材料等而不影響通氣管路將空氣通入固定化柱中。

其中,所述的第二通氣裝置由空氣流量計、空氣過濾器及相互連線的管路所構成,通入固定化柱中的空氣,經空氣流量計調節流量,並經空氣過濾器進行過濾後由固定化柱的底部帶孔氣體分布器均勻分布通入固定化柱中。

利用上述柱式固定化反應器發酵生產γ-聚谷氨酸的工藝,將γ-聚谷氨酸生產菌枯草芽孢桿菌Bacillus subtilis NX-2接入裝有滅菌發酵培養基的攪拌式反應器後,開啟恆流泵實現攪拌式反應器和固定化柱中的物質交換,開啟恆溫水浴實現固定化柱中的物料溫度恆定且與攪拌式反應器中的物料溫度相同,培養24~100小時,實現B.subtilis NX-2在固定化材料上的固定與γ-聚谷氨酸單批次固定化發酵。

其中,γ-聚谷氨酸單批次固定化發酵結束後,將攪拌式反應器及固定化柱中的γ-聚谷氨酸發酵液全部移出,僅保留固定於固定化材料中的枯草芽孢桿菌Bacillus subtilis NX-2,將新鮮滅菌後的發酵培養基補入攪拌式反應器中,通過恆流泵繼續實現下一批次γ-聚谷氨酸的固定化發酵生產,如此循環操作,即可實現γ-聚谷氨酸的多批次固定化發酵生產。

其中,攪拌式反應器中發酵反應溫度為28~37℃,初始pH為6.0~7.5,通氣量為0.5~1.5vvm,攪拌轉速為300~1000轉/分鐘;固定化柱中反應溫度為28~37℃,初始pH為6.0~7.5,通氣量為0.5~1.5vvm。

其中,所述的γ-PGA生產菌為枯草芽孢桿菌Bacillus subtilis NX-2,截至2013年4月,該菌株保藏於中國微生物菌種保藏管理委員會普通微生物中心(簡稱CGMCC),保藏地址:北京市朝陽區大屯路中國科學院微生物研究所,郵編:100101。登記入冊的編號是CGMCCNO:0833,保藏日期是:2002年11月18日。該菌株的特性已經在授權專利ZL02151746.0中公開,該株菌株所產生γ-PGA由D-谷氨酸和L-谷氨酸共同縮合而成。

有益效果

1、生產效率高:固定化柱式反應器套用於γ-PGA生產,γ-PGA產量可達62.5克/升,遠高於游離細胞發酵γ-PGA的35.3克/升,且生產時間大幅縮短,這對於γ-PGA發酵生產是非常有利的。

2、傳質效率高:傳統的凝膠包埋固定化難以實現γ-PGA生產菌株的氧傳遞與物質傳遞,不適用於γ-PGA發酵。通過好氧式固定化柱式反應器的開發,將氧氣鼓入經支撐材料固定的固定化纖維材料固定化柱中,由於氧氣與物料的強制交換,使固定化柱式反應器中氧傳遞效率和物質傳遞效率高於攪拌式反應器中,實現了γ-PGA的高效發酵。

3、細胞的高效吸附與不斷更新:纖維床反應器中的纖維材料利用自身的網狀結構,能夠保證一定數量菌體的高效吸附。同時,與以前的固定化方法不同,只有具有高效活性的細胞才能結合於纖維床上,處於衰退期或菌體活力較差時細胞會自動脫落,保證了纖維床上細胞的活力,可實現連續多批次固定化發酵生產。

附圖說明

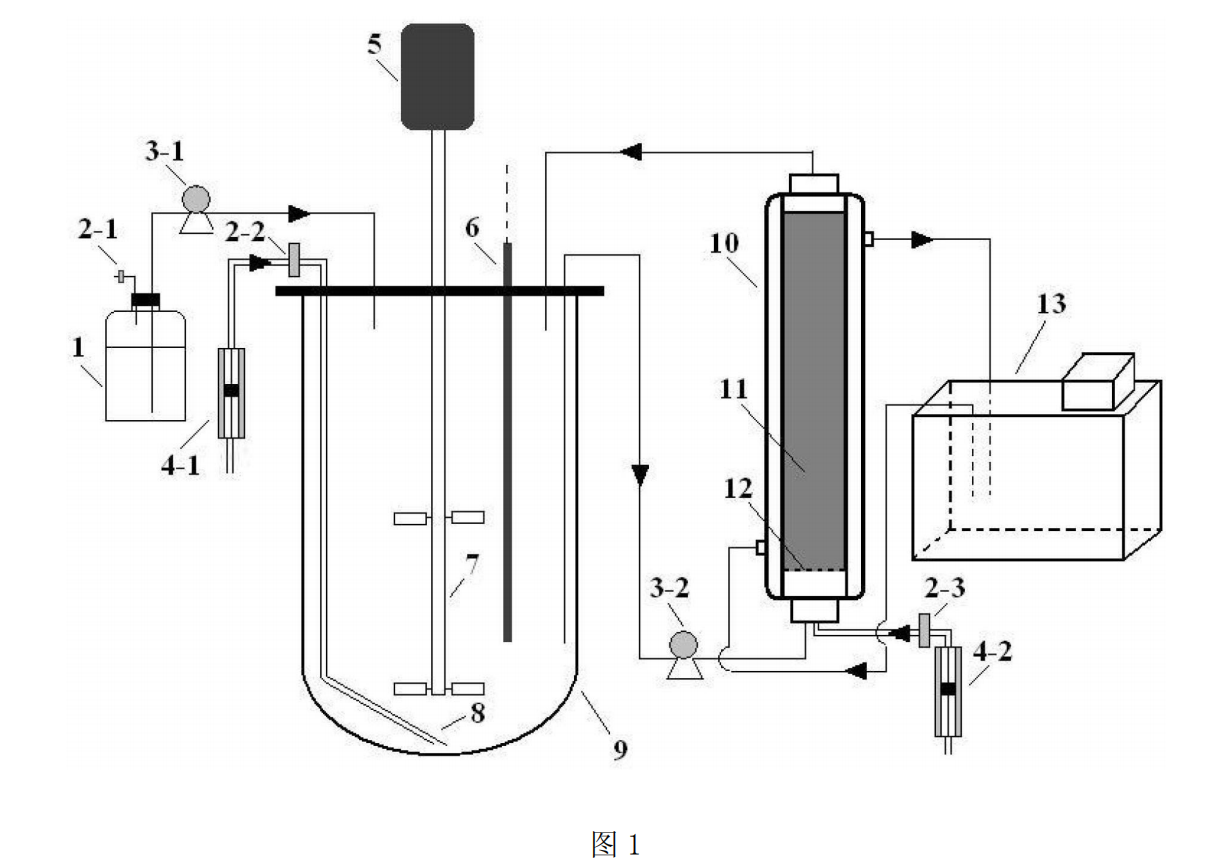

圖1是發酵生產γ-PGA的固定化反應器裝置結構示意圖。

圖1

權利要求

1.《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》特徵在於,它由攪拌式反應器部分與好氧固定化柱部分組成,兩部分通過恆流泵(3-2)相連線進行物料交換;

攪拌式反應器部分,由攪拌式反應器(9)、補料裝置、第一通氣裝置及攪拌裝置(7)組成;攪拌裝置(7)位於攪拌式反應器(9)內;補料裝置位於攪拌式反應器(9)外並通過恆流泵(3-1)與其連線;第一通氣裝置向攪拌式反應器(9)內通氣;

好氧固定化柱部分,由固定化柱(10)、恆溫水浴(13)及第二通氣裝置組成;固定化材料(11)置於固定化柱(10)中;恆溫水浴(13)與固定化柱(10)的夾套連通以控制固定化柱(10)內部溫度;第二通氣裝置向固定化柱(10)內通氣;

所述的固定化材料(11)為植物纖維、動物纖維或合成纖維;所述的固定化材料(11)經支撐材料繞成桶狀或螺旋狀固定於固定化柱(10)中而不影響通氣與物質交換;所述的支撐材料為耐高溫塑膠、不鏽鋼材料或鋁製材料;其中,攪拌式反應器(9)具有雙層攪拌槳。

2.根據權利要求1所述的發酵生產γ-聚谷氨酸的柱式固定化反應器,其特徵在於,所述的補料裝置,由恆流泵(3-1)、補料瓶(1)、空氣過濾器(2-1)及相互連線的管路所構成,當需要進行補料操作時,補料瓶(1)通過恆流泵(3-1)將培養基補入攪拌式反應器(9)中,空氣過濾器(2-1)置於補料瓶(1)密封口處。

3.根據權利要求1所述的發酵生產γ-聚谷氨酸的柱式固定化反應器,其特徵在於,所述的第一通氣裝置,由空氣流量計(4-1)、空氣過濾器(2-2)、通氣進管(8)及相互連線的管路所構成,通入進攪拌式反應器(9)中的空氣,經空氣流量計(4-1)調節流量,並經空氣過濾器(2-2)進行過濾後通過通氣進管(8)進入攪拌式反應器(9)中。

4.根據權利要求1所述的發酵生產γ-聚谷氨酸的柱式固定化反應器,其特徵在於,所述的第二通氣裝置由空氣流量計(4-2)、空氣過濾器(2-3)及相互連線的管路所構成,通入固定化柱(10)中的空氣,經空氣流量計(4-2)調節流量,並經空氣過濾器(2-3)進行過濾後由固定化柱(10)的底部帶孔氣體分布器(12)均勻分布通入固定化柱(10)中。

5.利用權利要求1所述的柱式固定化反應器發酵生產γ-聚谷氨酸的工藝,其特徵在於,將γ-聚谷氨酸生產菌枯草芽孢桿菌Bacillus subtilis NX-2接入裝有滅菌發酵培養基的攪拌式反應器(9)後,開啟恆流泵(3-2)實現攪拌式反應器(9)和固定化柱(10)中的物質交換,開啟恆溫水浴實現固定化柱(10)中的物料溫度恆定且與攪拌式反應器(9)中的物料溫度相同,培養24~100小時,實現枯草芽孢桿菌Bacillus subtilis NX-2在固定化材料(11)上的固定與γ-聚谷氨酸單批次固定化發酵。

6.根據權利要求5所述的利用固定化反應器發酵生產γ-聚谷氨酸的工藝,其特徵在於,γ-聚谷氨酸單批次固定化發酵結束後,將攪拌式反應器(9)及固定化柱(10)中的γ-聚谷氨酸發酵液全部移出,僅保留固定於固定化材料(11)中的枯草芽孢桿菌Bacillus subtilis NX-2,將新鮮滅菌後的發酵培養基補入攪拌式反應器(9)中,通過恆流泵(3-2)繼續實現下一批次γ-聚谷氨酸的固定化發酵生產,如此循環操作,即可實現γ-聚谷氨酸的多批次固定化發酵生產。

7.根據權利要求5所述的利用固定化反應器發酵生產γ-聚谷氨酸的工藝,其特徵在於,攪拌式反應器(9)中發酵反應溫度為28~37℃,初始pH為6.0~7.5,通氣量為0.5~1.5vvm,攪拌轉速為300~1000轉/分鐘;固定化柱(10)中反應溫度為28~37℃,初始pH為6.0~7.5,通氣量為0.5~1.5vvm。

實施方式

實施內容

由圖1所示,《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》的發酵生產γ-PGA的柱式固定化反應器,該裝置由攪拌式反應器部分與好氧固定化柱部分組成,兩部分通過恆流泵3-2相連線進行物料交換。

攪拌式反應器部分,由攪拌式反應器9、補料裝置、第一通氣裝置及攪拌裝置7組成;攪拌裝置7置於攪拌式反應器9內由電機5驅動;補料裝置位於攪拌式反應器9外並分別通過恆流泵3-1與其連線;第一通氣裝置向攪拌式反應器9內通氣。所述的補料裝置,由恆流泵3-1、補料瓶1、空氣過濾器2-1及相互連線的管路所構成,當需要進行補料操作時,補料瓶1通過恆流泵3-1將培養基補入攪拌式反應器9中,空氣過濾器2-1置於補料瓶1密封口處。所述的第一通氣裝置,由空氣流量計4-1、空氣過濾器2-2、通氣進管8及相互連線的管路所構成,通入進攪拌式反應器9中的空氣,經空氣流量計4-1調節流量,並經空氣過濾器2-2進行過濾後通過通氣進管8進入攪拌式反應器9底部。溫度探頭6接於攪拌式反應器9上與反應器中的發酵液相接觸。

好氧固定化柱部分,由固定化柱10、恆溫水浴13及第二通氣裝置組成,固定化材料11置於固定化柱10中;恆溫水浴13與固定化柱10的夾套連通以控制固定化柱10內部溫度並保持與攪拌式反應器9內溫度一致;第二通氣裝置向固定化柱10內通氣。所述的固定化材料11經支撐材料支撐繞成桶狀或螺旋狀固定於固定化柱10中而不影響通氣與物質交換。所述的固定化材料11為植物纖維、動物纖維或合成纖維;所述的支撐材料為耐高溫塑膠、不鏽鋼材料或鋁製材料。所述的第二通氣裝置由空氣流量計4-2、空氣過濾器2-3及相互連線的管路所構成,通入固定化柱10中的空氣,經空氣流量計3-2調節流量,並經空氣過濾器2-3進行過濾後由固定化柱10的底部帶孔氣體分布器12均勻分布通入固定化柱10中。

生產工藝:將枯草芽孢桿菌B.subtilis NX-2(CGMCC NO.0833)以1~8%(v/v)的接種量接種於預裝有發酵培養基的攪拌式反應器9中,開啟恆流泵3-2實現攪拌式反應器9和固定化柱10中的物質交換(發酵液從攪拌式反應器底部抽出進入固定化柱10底部,再從固定化柱10頂部抽出返回攪拌式反應器頂部,完成物質交換和循環),開啟恆溫水浴13實現固定化柱10中的物料溫度恆定,攪拌式反應器中發酵溫度為28~37℃,初始pH為6.0~7.5,通氣量為0.5~1.5vvm,攪拌轉速為300~1000轉/分鐘;固定化柱10中的反應溫度為28~37℃,初始pH為6.0~7.5,通氣量為0.5~1.5vvm。培養24~100小時,實現B.subtilis NX-2在固定化材料上的固定與γ-PGA單批次固定化發酵。在γ-PGA單批次固定化發酵結束後,將攪拌式反應器9及固定化柱10中的γ-PGA發酵液全部移除,僅保留固定於固定化材料11中的B.subtilis NX-2,將新鮮滅菌後的發酵培養基補入攪拌式反應器9中,通過恆流泵3-2繼續實現下一批次的γ-PGA的固定化發酵生產,如此循環操作,即可實現γ-PGA的多批次固定化發酵生產。

實施例

- 實施例1

7.5升攪拌式反應器以葡萄糖為碳源單批次游離細胞發酵生產γ-PGA(不外接固定化柱)。

以葡萄糖為碳源,利用該實驗室已獲得授權的枯草芽孢桿菌B.subtilis NX-2(菌種保藏號:CGMCC NO.0833)游離細胞單批次發酵生產γ-PGA。

種子培養基:葡萄糖5克/升,牛肉膏5克/升,蛋白腖5克/升,MgSO4·7H2O 0.5克/升,利用NaOH溶液調pH6.8。

發酵培養基:葡萄糖總濃度80克/升(其中初始葡萄糖40克/升,剩餘40克/升葡萄糖配成補料發酵培養基補入發酵液),谷氨酸鈉40克/升,蛋白腖3克/升,(NH4)2SO4 5克/升,K2HPO4·3H2O 10克/升,KH2PO4 0.5克/升,MgSO4·7H2O 0.25克/升,pH7.0。

補料發酵培養基:500克/升葡萄糖。

刮取新鮮的B.subtilis NX-2於預裝有100毫升種子培養基的500毫升三角瓶中,32℃,200轉/分鐘的搖床條件下培養16小時,將種子液按3%(v/v)的種子量接種於預裝有4.5升滅菌後的發酵培養基的7.5升發酵罐中進行培養,培養條件:32℃,600轉/分鐘,通氣量4.5升/分鐘。當發酵液中殘留總糖在10克/升時,打開補料裝置,補料發酵培養基補入發酵液中,控制發酵液中糖濃度保持在10~15克/升左右,進行補料發酵。發酵72小時,γ-PGA濃度達到35.3克/升(分子量範圍為2000-2500千道爾頓)。

- 實施例2

7.5升攪拌式反應器以葡萄糖為碳源單批次固定化細胞發酵生產γ-PGA。

菌株、種子培養基、發酵培養基、補料發酵培養基同實施例1。

刮取新鮮的B.subtilis NX-2於預裝有100毫升種子培養基的500毫升三角瓶中,32℃,200轉/分鐘的搖床條件下培養16小時,將種子液按3%(v/v)的種子量接種於預裝有5.5升滅菌後的發酵培養基的7.5升攪拌式反應器9進行培養,開啟恆流泵3-2,實現攪拌式反應器9與固定化柱10中的物質交換,開啟恆溫水浴13實現固定化柱10中的物料32℃恆定,攪拌式反應器反應條件:32℃,600轉/分鐘,通氣量4.5升/分鐘。固定化柱中1.0升,反應溫度32℃,通氣量1.0升/分鐘。控制攪拌式反應器9發酵液中殘留總糖在10克/升,當低於該濃度時,打開補料裝置,將補料發酵培養基補入攪拌式反應器9中,控制攪拌式反應器9中發酵液中糖濃度保持在10~15克/升左右,進行補料發酵,發酵48小時,γ-PGA濃度達到47.6克/升(分子量範圍為2000-2500千道爾頓)。

- 實施例3

7.5升攪拌式反應器以葡萄糖為碳源多批次固定化細胞發酵生產γ-PGA。

菌株、種子培養基、發酵培養基、補料發酵培養基同實施例1。

刮取新鮮的B.subtilis NX-2於預裝有100毫升種子培養基的500毫升三角瓶中,33℃,220轉/分鐘的搖床條件下培養16小時,將種子液按5%(v/v)的種子量接種於預裝有5.5升滅菌後的發酵培養基的7.5升攪拌式反應器9進行培養,開啟恆流泵3-2,實現攪拌式反應器9與固定化柱10中的物質交換,開啟恆溫水浴13實現固定化柱10中的物料33℃恆定,攪拌式反應器反應條件:33℃,800轉/分鐘,通氣量5.4升/分鐘。固定化柱中1.0升,反應溫度33℃,通氣量1.2升/分鐘。控制攪拌式反應器9發酵液中殘留總糖在10克/升,當低於該濃度時,打開補料裝置,將補料發酵培養基補入攪拌式反應器9中,控制攪拌式反應器9中發酵液中糖濃度保持在10~15克/升左右,進行補料發酵,發酵48小時,γ-PGA濃度達到50.3克/升。

移除7.5升攪拌式反應器9和1.0升固定化柱10中的所有發酵液,僅保留固定於固定化材料11中的B.subtilis NX-2,將新鮮滅菌後的發酵培養基補入攪拌式反應器9中,通過恆流泵3-2繼續實現下一批次的γ-PGA的固定化發酵生產,如此循環操作,即可實現γ-PGA的多批次固定化發酵生產,連續發酵6批次,從第2批次開始,發酵條件與第1批次一致,發酵時間縮短至42小時,γ-PGA7批次平均產量達49.8克/升(分子量範圍為2000-2500千道爾頓)。

- 實施例4

7.5升攪拌式反應器以糖蜜為碳源單批次固定化細胞發酵生產γ-PGA。

以糖蜜為發酵培養基碳源,利用該實驗室已獲得授權的枯草芽孢桿菌B.subtilis NX-2(菌種保藏號:CGMCC NO.0833)游離細胞單批次發酵生產γ-PGA。

種子培養基:葡萄糖5克/升,牛肉膏5克/升,蛋白腖5克/升,MgSO4·7H2O 0.5克/升,利用NaOH溶液調pH6.8。

發酵培養基:糖蜜總糖濃度80克/升(其中初始總糖濃度40克/升,剩餘40克/升糖蜜配成補料發酵培養基補入發酵液),谷氨酸鈉40克/升,蛋白腖3克/升,(NH4)2SO4 5克/升,K2HPO4·3H2O 10克/升,KH2PO4 0.5克/升,MgSO4·7H2O 0.25克/升,pH7.0。

補料發酵培養基:350克/升糖蜜。

培養條件與發酵條件同實施例2,補料發酵48小時,γ-PGA濃度達到55.7克/升(分子量範圍為2000-2500千道爾頓)。

- 實施例5

7.5升攪拌式反應器以糖蜜為碳源多批次固定化細胞發酵生產γ-PGA。

菌株、種子培養基、發酵培養基、補料發酵培養基同實施例4。

刮取新鮮的B.subtilis NX-2於預裝有100毫升種子培養基的500毫升三角瓶中,33℃,220轉/分鐘的搖床條件下培養16小時,將種子液按5%(v/v)的種子量接種於預裝有5.5升滅菌後的發酵培養基的發酵罐中進行培養,開啟恆流泵3-2,實現攪拌式反應器9與固定化柱10中的物質交換,開啟恆溫水浴13實現固定化柱10中的物料33℃恆定,攪拌式反應器反應條件:33℃,800轉/分鐘,通氣量5.4升/分鐘。固定化柱中1.0升,反應溫度33℃,通氣量1.2升/分鐘。控制攪拌式反應器9發酵液中殘留糖蜜總糖在10克/升,當低於該濃度時,打開補料裝置,將補料發酵培養基補入攪拌式反應器9中,控制攪拌式反應器9中發酵液中糖蜜總糖濃度保持在10~15克/升左右,進行補料發酵,發酵48小時,γ-PGA濃度達到57.2克/升。

移除7.5升攪拌式反應器9和1.0升固定化柱10中的所有發酵液,僅保留固定於固定化材料11中的B.subtilis NX-2,將新鮮滅菌後的發酵培養基補入攪拌式反應器9中,通過恆流泵3-2繼續實現下一批次的γ-PGA的固定化發酵生產,如此循環操作,即可實現以糖蜜為碳源γ-PGA的多批次固定化發酵生產,連續發酵6批次,從第2批次開始,發酵條件與第1批次一致,發酵時間縮短至42小時,γ-PGA7批次平均產量達56.8克/升(分子量範圍為2000-2500千道爾頓)。

- 實施例6

1000升攪拌式反應器以糖蜜為碳源多批次固定化細胞發酵生產γ-PGA。

菌株、種子培養基、發酵培養基、補料發酵培養基同實施例4,糖蜜總濃度為100克/升。

一級種子製備:刮取新鮮的B.subtilis NX-2(CGMCCNO:0833)接種於若干1000毫升三角瓶液體培養基中,三角瓶裝液量200毫升,32℃,220轉/分鐘培養16小時。

二級種子製備:按3%(v/v)接種量將一級種子接種在50升發酵罐中進行擴大培養。通風量為1.8立方米/小時,攪拌轉速為250轉/分鐘,32℃下培養8小時。

1000升攪拌式反應器:將二級種子液以3%(v/v)接種量接種於預裝有670升滅菌後的發酵培養基的發酵罐中進行培養,開啟恆流泵3-2,實現攪拌式反應器9與固定化柱10中的物質交換,開啟恆溫水浴13實現固定化柱10中的物料33℃恆定,攪拌式反應器反應條件:32℃,200轉/分鐘,通氣量45立方米/小時。固定化柱中180升,反應溫度32℃,通氣量12立方米/小時。控制攪拌式反應器9發酵液中殘留糖蜜總糖在10克/升,當低於該濃度時,打開補料裝置,將補料發酵培養基補入攪拌式反應器9中,控制攪拌式反應器9中發酵液中糖蜜總糖濃度保持在10~15克/升左右,進行補料發酵,發酵48小時,γ-PGA濃度達到62.5克/升。

移除1000升攪拌式反應器9和25升固定化柱10中的所有發酵液,僅保留固定於固定化材料11中的B.subtilis NX-2,將新鮮滅菌後的發酵培養基補入攪拌式反應器9中,通過恆流泵3-2繼續實現下一批次的γ-PGA的固定化發酵生產,如此循環操作,即可實現以糖蜜為碳源γ-PGA的多批次固定化發酵生產,連續發酵6批次,從第2批次開始,發酵條件與第1批次一致,發酵時間縮短至42小時,γ-PGA7批次平均產量達61.8克/升(分子量範圍為2000-2500千道爾頓)。

榮譽表彰

2020年7月,《一種發酵生產γ-聚谷氨酸的柱式固定化反應器及其工藝》獲得第二十一屆中國專利銀獎。