專利背景

聚羧酸高性能減水劑作為第三代混凝土減水劑,具有摻量低、減水率高、保坍性能好、收縮低及分子結構可調性高等優點,已成為現代混凝土化學外加劑領域的研究熱點和發展重點。

2012年10月前,聚羧酸高性能減水劑主要是通過末端含不飽和雙鍵的單鏈聚醚大單體與不飽和羧酸/磺酸(丙烯酸、

甲基丙烯酸、馬來酸、

烯丙基磺酸鈉、

2-丙烯醯胺基-2-甲基丙磺酸等)進行共聚而製得。其中,使用最為廣泛的末端含雙鍵的聚醚主要有(甲基)丙烯酸聚氧乙/丙烯單甲醚酯、馬來酸聚氧乙/丙烯單甲醚單(雙)酯和(甲基)烯丙基聚氧乙/丙烯醚等。這些末端含雙鍵的聚醚大單體通過共聚後,在梳形的聚羧酸減水劑分子中引入長的聚醚側鏈,並為聚羧酸減水劑在水泥顆粒表面提供一定的空間位阻斥力,對聚羧酸高性能減水劑的分散及其分散保持性能起著至關重要的作用。因此,越來越多的研究者開始關注末端含不飽和雙鍵聚醚的分子結構設計與清潔製備,以推動聚醚大單體合成工藝的進步及其在聚羧酸減水劑合成領域的套用。

專利CN101367928B公開了一種烯基胺聚醚及其製備方法,該聚醚直接以烯基胺為起始劑,通過

環氧乙烷和/或環氧丙烷的烷氧基化反應,製備了末端含雙鍵的雙支鏈結構的聚醚,該聚醚可用於聚羧酸減水劑的合成。但是雙支鏈結構的聚醚在聚羧酸減水劑中的作用有限,空間位阻作用有待進一步提高。

專利CN101792527報導了一種聚氧乙烯醚酯型聚醚大單體的製備方法,它首先將甲氧基聚醚(MPEG)在重鉻酸鉀與硫酸的作用下氧化成甲氧基聚氧乙烯乙酸,然後與低碳烯醇在溶劑中酯化得到末端含雙鍵的聚醚大單體,並將其用於聚羧酸減水劑的合成。該方法與傳統的酯型聚醚大單體製備方法相比,過程顯得過於複雜,且對於聚醚的分子結構並沒有質的突破,套用於聚羧酸減水劑合成後的效果一般。

專利EP1012203採用甲基丙烯酸羥丙酯或丙烯酸羥丙酯為起始劑,以雙金屬氰化絡合物為催化劑,與環氧乙烷和/或環氧丙烷進行烷氧基化反應,製備了聚羧酸用末端含不飽和雙鍵的聚醚大單體。該專利為酯型聚醚大單體提供了新的合成工藝,避免了傳統酯化工藝帶來的環境問題,實現了酯型聚醚大單體的清潔製備。但是該工藝後續分離過程繁瑣複雜,所製備的聚醚大單體與酯化法製備的聚醚大單體結構與性能相當,大單體在酸鹼條件下容易發生水解反應,結構遭到破壞,導致功能喪失。

專利CN101955585公開了一種新型不飽和聚醚及其製備方法,其採用不飽和甘油醚與環氧烷烴進行開環加成,製備得到含有雙支鏈的不飽和聚醚。同時專利CN102146158也公開了一種含有雙支鏈的不飽和聚醚的製備方法,其採用乙烯基胺醚或乙烯基醯胺醚為起始劑,與環氧烷烴進行加成,製備得到不同分子量的不飽和聚醚,並將其用於分散劑的合成套用。

為了進一步豐富末端含雙鍵聚醚的種類,提高聚醚在聚羧酸減水劑中發揮的空間位阻作用,增強聚羧酸高性能減水劑的分散性及其分散保持能力,有必要對末端含不飽和雙鍵的聚醚大單體進行深入開發,設計最佳化聚醚的分子結構,用以製備性能更為優異的聚羧酸減水劑,並賦予其特殊的功能,推動聚羧酸減水劑的發展。

發明內容

專利目的

《一種減水劑中間體、其製備方法及由其製備的減水劑》提供了一種減水劑中間體、其製備方法及由其製備的減水劑,還提供了所得減水劑的套用。

技術方案

一種減水劑中間體的製備方法,包括如下步驟:

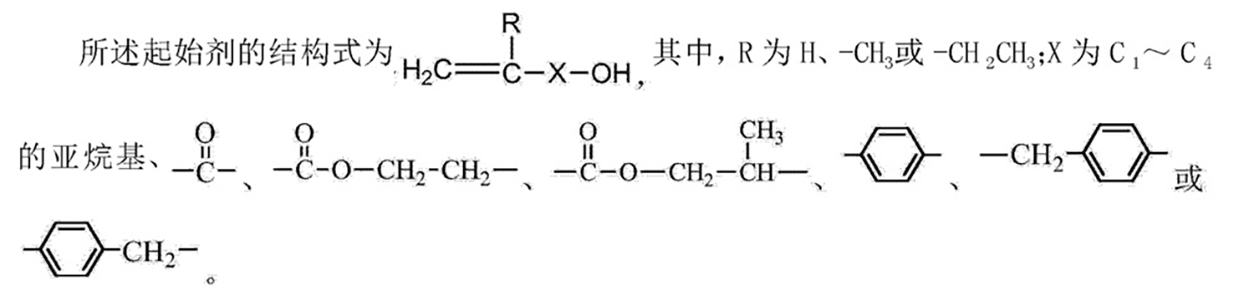

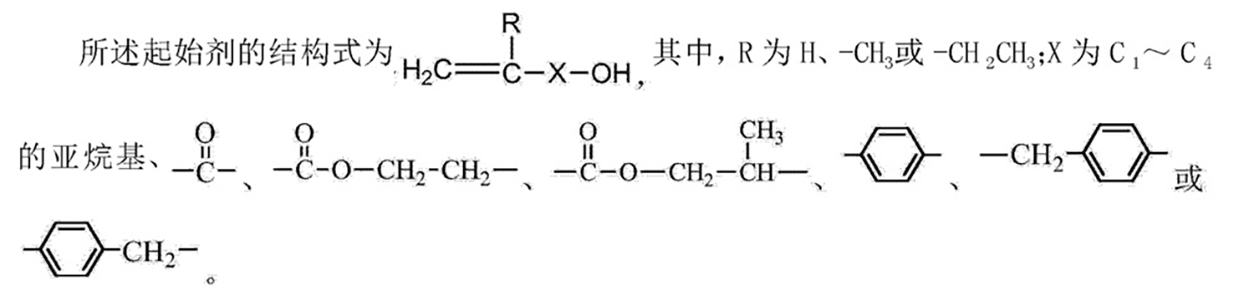

A、將起始劑、阻聚劑和烷氧基化催化劑混勻,惰性氣體保護下,升溫至100~140℃,所述阻聚劑的質量用量為起始劑質量的0.005-0.2%,所述烷氧基化催化劑的質量用量為起始劑質量的0.5-10%;

B、向步驟A所得反應體系中通入環氧化合物,環氧化合物的通入過程中控制反應體系的壓力為0.1~0.5兆帕,環氧化合物通入完畢後,反應至反應體系的壓力不再下降,降溫至80-120℃,所述環氧化合物與起始劑的摩爾比為(4-50):1;

C、向步驟B所得反應體系中,滴加與起始劑的摩爾比為(3-32):1的縮水甘油,反應至產物數均分子量為400~5000,得減水劑中間體。

為了提高產品合成率,保證產品質量,上述製備方法,步驟C中,縮水甘油的滴加時間為4~10小時,滴加完畢後繼續保溫反應2~4小時,得減水劑中間體。

上述製備方法中,惰性氣體的使用是為了防止氧氣對反應物中活性基團的破壞,考慮到經濟實用型,惰性氣體優選為氮氣、氬氣或氦氣。

發明人認為,縮水甘油的加入實現了聚醚末端的超支化,縮水甘油的用量不同,聚醚末端的支化度便不同,當縮水甘油與起始劑的摩爾比為(3-32):1時,所得產物合成的減水劑性能最優,發明人還認為,該發明所得的減水劑中間體為末端含雙鍵的超支化聚醚。縮水甘油滴加速度的控制是為了為了控制支化反應的平穩性,以保障所得產品的性能。

為了減水劑中間體的存儲穩定性,將步驟C所得的減水劑中間體,調節pH值到6~8。該發明調節pH值所用物質為酸,可以是無機酸,也可以是有機酸,優選為稀硫酸、稀磷酸、

草酸、乙酸。

為了進一步杜絕反應體系中氧的存在,步驟A中,將起始劑、阻聚劑、烷氧基化催化劑混勻後,重複兩次以上如下操作:抽真空後惰性氣體置換至常壓。

烷氧基化反應完成後,為了將體系中殘留的環氧化合物從體系中脫除,以降低下一步反應的副反應,步驟B中,反應體系的壓力不再下降後,抽真空25-35分鐘,然後惰性氣體置換至常壓。

為了使用方便、提高反應效率,同時保證產品性能,

所述起始劑優選為烯丙醇、

甲基烯丙醇、丁烯醇、甲基丁烯醇、丙烯酸、

甲基丙烯酸、

丙烯酸羥乙酯、丙烯酸羥丙酯、甲基丙烯酸羥乙酯、甲基丙烯酸羥丙酯或對羥(亞)基苯乙烯中一種或兩種以上任意配比的混合物。

為了更好地控制產物分子量,提高產品性能,所述阻聚劑為醌類化合物、酚類化合物、芳族硝基化合物、芳族胺化合物或金屬氯化物中一種或兩種以上任意配比的混合物,優選為苯醌、1,1-二苯基-2-三硝基苯肼(DPPH)或4-羥基-2,2,6,6-四甲基哌啶氮氧自由基(TEMPO)中一種或兩種以上任意配比的混合物。發明人認為,所述的在起始劑中加入的阻聚劑還可以更好地保護起始劑分子中的活性雙鍵,減少雙鍵被體系中產生的自由基被破壞的幾率,從而有效提高了產品的性能。

為了保證反應速率,所述烷氧基化催化劑為鹼金屬單質或其化合物中一種或兩種以上任意配比的混合物,優選為金屬鈉、金屬鉀、甲醇鈉、甲醇鉀、乙醇鈉、乙醇鉀、氫氧化鈉、氫氧化鉀、氫化鈉、萘鈉或萘鉀中一種或兩種以上任意配比的混合物。

為了保證產品性能,所述環氧化合物為環氧乙烷、環氧丙烷或環氧丁烷中一種或兩種以上任意配比的混合物。可根據需要來調整環氧乙烷、環氧丙烷或環氧丁烷的使用量,單獨使用或混合使用,以便能得到所需的均聚物、嵌段共聚物或無規共聚物。

由上述減水劑中間體製備的減水劑,優選由減水劑中間體與不飽和羧酸共聚而成。

上述減水劑的套用,其摻量為水泥質量的0.1-0.16%。摻量指減水劑相對於水泥的質量百分比。

改善效果

《一種減水劑中間體、其製備方法及由其製備的減水劑》的減水劑中間體的製備過程不使用有機溶劑,操作簡單,在同一反應器中連續加料即可完成;所製備的減水劑中間體結構多樣,親水親油性可調,分子量及支化度可控,並具有較高的共聚活性,能與多種不飽和單體進行共聚;所製備的減水劑當其摻量不大於0.155%時,坍落度損失小、保坍性能好,減水率高達35%以上,且與混凝土的包裹性好、粘度低、不粘稠、不板結、可泵性能好;該發明減水劑中間體可用以合成混凝土減水劑、絮凝劑、阻垢劑、顏料和塗料分散劑、洗滌劑、增稠劑等。

權利要求

1.一種減水劑中間體的製備方法,其特徵在於:包括如下步驟:

A、將起始劑、阻聚劑和烷氧基化催化劑混勻,惰性氣體保護下,升溫至100~140℃,所述阻聚劑的質量用量為起始劑質量的0.005-0.2%,所述烷氧基化催化劑的質量用量為起始劑質量的0.5-10%;

B、向步驟A所得反應體系中通入環氧化合物,環氧化合物的通入過程中控制反應體系的壓力為0.1~0.5兆帕,環氧化合物通入完畢後,反應至反應體系的壓力不再下降,降溫至80-120℃,所述環氧化合物與起始劑的摩爾比為(4-50):1;

C、向步驟B所得反應體系中,滴加與起始劑的摩爾比為(3-32):1的縮水甘油,反應至產物數均分子量為400~5000,得減水劑中間體;

步驟C中,縮水甘油的滴加時間為為4~10小時,滴加完畢後繼續保溫反應2~4小時,得減水劑中間體;所述烷氧基化催化劑為鹼金屬單質或其化合物中一種或兩種以上任意配比的混合物;

2.如權利要求1所述的減水劑中間體的製備方法,其特徵在於:步驟A中,將起始劑、阻聚劑、烷氧基化催化劑混勻後,重複兩次以上如下操作:抽真空後惰性氣體置換至常壓;步驟B中,反應體系的壓力不再下降後,抽真空25-35分鐘,然後惰性氣體置換至常壓。

3.如權利要求1或2所述的減水劑中間體的製備方法,其特徵在於:所述起始劑為烯丙醇、甲基烯丙醇、丁烯醇、甲基丁烯醇、

丙烯酸、甲基丙烯酸、

丙烯酸羥乙酯、丙烯酸羥丙酯、甲基丙烯酸羥乙酯、甲基丙烯酸羥丙酯或對羥(亞)基苯乙烯中一種或兩種以上任意配比的混合物。

4.如權利要求1或2所述的減水劑中間體的製備方法,其特徵在於:所述阻聚劑為醌類化合物、酚類化合物、芳族硝基化合物、芳族胺化合物或金屬氯化物中一種或兩種以上任意配比的混合物。

5.如權利要求4所述的減水劑中間體的製備方法,其特徵在於:所述阻聚劑為苯醌或1,1-二苯基-2-三硝基苯肼或4-羥基-2,2,6,6-四甲基哌啶氮氧自由基中一種或兩種以上任意配比的混合物。

6.如權利要求1或2所述的減水劑中間體的製備方法,其特徵在於:所述阻聚劑為4-羥基-2,2,6,6-四甲基哌啶氮氧自由基。

7.如權利要求1或2所述的減水劑中間體的製備方法,其特徵在於:所述烷氧基化催化劑為金屬鈉、金屬鉀、甲醇鈉、甲醇鉀、乙醇鈉、乙醇鉀、氫氧化鈉、氫氧化鉀、氫化鈉、萘鈉或萘鉀中一種或兩種以上任意配比的混合物。

8.如權利要求1或2所述的減水劑中間體的製備方法,其特徵在於:所述環氧化合物為環氧乙烷、環氧丙烷或環氧丁烷中一種或兩種以上任意配比的混合物。

9.由權利要求1至8任意一項所述的減水劑中間體的製備方法所製備的減水劑中間體。

10.由權利要求9所述的減水劑中間體所製備的減水劑。

11.如權利要求10所述的減水劑,其特在於:由減水劑中間體與不飽和羧酸共聚而成。

實施方式

實施例1

在帶有攪拌的乾燥的2L不鏽鋼高壓反應釜中,依次加入烯丙醇217.5克,對苯醌0.011克,甲醇鈉3.5克,攪拌均勻,密封反應釜;重複如下操作三次:抽真空後氮氣置換至常壓;然後開啟攪拌並升溫至135~140℃後,向反應釜中連續緩慢通入環氧乙烷660克,同時保持反應溫度135~140℃,通過調節環氧乙烷通入量維持反應壓力0.1~0.15兆帕條件下,反應至環氧乙烷加料結束,當壓力不再下降時,再將反應釜抽真空至-0.08兆帕以下,維持30分鐘後,通入氮氣使釜內壓力恢復至常壓;將反應溫度降低至115~120℃,將832.5克縮水甘油緩慢滴加至反應釜,滴加時間8小時,滴加完後繼續保溫攪拌4小時,最後將物料降溫至室溫,加入乙酸中和至pH值為6~8,出料,得到數均分子量為450的末端含雙鍵的超支化聚醚HBPE-1。

實施例2

在帶有攪拌的乾燥的5L不鏽鋼高壓反應釜中,依次加入甲基烯丙醇70.5克,DPPH0.02克,乙醇鉀6.95克,攪拌均勻,密封反應釜;重複如下操作三次:抽真空後氮氣置換至常壓;然後開啟攪拌並升溫至125~130℃後,向反應釜中連續緩慢通入1620克環氧乙烷與267克環氧丙烷的混合物,同時保持反應溫度125~130℃,通過調節混合物的通入量維持反應壓力0.4~0.5兆帕條件下,反應至環氧化合物加料結束,當壓力不再下降時,再將反應釜抽真空至-0.08兆帕以下,維持30分鐘後,通入氬氣使釜內壓力恢復至常壓;將物料溫度降低至100~105℃,將1500克縮水甘油緩慢滴加至反應釜中,滴加時間4小時,滴加完後繼續保溫攪拌2小時,最後將物料降溫至室溫,加入稀硫酸中和至pH值為6~8,出料,得到數均分子量為3500的末端含雙鍵的超支化聚醚HBPE-2。

實施例3

在帶有攪拌的乾燥的2L不鏽鋼高壓反應釜中,依次加入甲基丙烯酸羥乙酯190克,對苯醌0.85克,DHHP0.47克,TEMPO0.52克,金屬鈉0.96克,攪拌均勻,待金屬鈉完全溶解後,密封反應釜;重複如下操作三次:抽真空後氮氣置換至常壓;然後開啟攪拌並升溫至100~110℃後,向反應釜中連續緩慢通入環氧乙烷832克,同時保持反應溫度100~110℃,通過調節環氧乙烷通入量維持反應壓力0.2~0.25兆帕條件下,反應至環氧乙烷加料結束,當壓力不再下降時,將反應釜抽真空至-0.08兆帕以下,維持30分鐘後,通入氮氣使釜內壓力恢復至常壓;將反應溫度降低至80~85℃,將438克縮水甘油緩慢滴加至反應釜,滴加時間5小時,滴加完後繼續保溫攪拌4小時,最後將物料降溫至室溫,加入稀磷酸中和至pH值為6~8,出料,得到數均分子量為1000的末端含雙鍵的超支化聚醚HBPE-3。

實施例4

在帶有攪拌的乾燥的5L不鏽鋼高壓反應釜中,依次加入甲基丁烯醇78.3克,TEMPO2.89克,氫氧化鉀4.38克,攪拌均勻,密封反應釜;重複如下操作三次:抽真空後氮氣置換至常壓;然後開啟攪拌並升溫至110~120℃後,依次向反應釜中連續緩慢通入環氧乙烷2743克和環氧丙烷819克,同時保持反應溫度110~120℃,通過調節環氧乙烷通入量維持反應壓力0.3~0.35兆帕條件下,反應至環氧乙烷加料結束,當壓力不再下降時,將反應釜抽真空至-0.08兆帕以下,維持30分鐘後,通入氮氣使釜內壓力恢復至常壓,並將反應溫度降低至90~100℃,將910克縮水甘油緩慢滴加至反應釜,滴加時間10小時,滴加完後繼續保溫攪拌3小時,最後將物料降溫至室溫,加入草酸中和至pH值為6~8,出料,得到平均分子量為5000的末端含雙鍵的超支化聚醚HBPE-4。

實施例5

在帶有攪拌的乾燥的2L不鏽鋼高壓反應釜中,依次加入丙烯酸羥乙酯91.6克,DHHP0.61克,TEMPO0.44克,氫化鈉2.8克,攪拌均勻,密封反應釜;重複如下操作三次:抽真空後氮氣置換至常壓;然後向反應釜中連續緩慢通入環氧乙烷1092克,同時保持反應溫度115~125℃,通過調節環氧乙烷通入量維持反應壓力0.35~0.4兆帕條件下,反應至環氧乙烷加料結束,當壓力不再下降時,再將反應釜抽真空至-0.08兆帕以下,維持30分鐘後,通入氮氣使釜內壓力恢復至常壓,並將反應溫度降低至100~105℃,將553克縮水甘油緩慢滴加至反應釜,滴加時間6小時,滴加完後繼續保溫攪拌4小時後,將物料降溫至室溫,加入乙酸中和至pH值為6~8,出料,得到平均分子量為2200的末端含雙鍵的超支化聚醚HBPE-5。

將上述實施例所得末端含雙鍵的超支化聚醚用於聚羧酸減水劑的合成,將其用於水泥分散劑的套用,並與常規普通單鏈聚醚合成的分散劑在水泥淨漿中的初始分散性及分散保持性進行對比。聚羧酸減水劑的合成採用聚醚與不飽和羧酸在水溶液中進行自由基共聚反應而製備,具體步驟詳見套用實施例1。

套用實施例1

在裝有溫度計、攪拌器、滴液漏斗和氮氣導管的1L玻璃反應器中,加入163克水和380克HBPE-1聚醚,攪拌升溫溶解,並用氮氣吹掃反應容器,升溫至90℃,然後將72.9克丙烯酸、1.24克3-巰基丙酸和110克水混合攪拌製成均勻的單體水溶液,將其勻速滴加至反應器中,滴加時間為4小時,與此同時勻速滴加180克水與5.66克過硫酸鉀混合而成的引發劑水溶液,滴加時間為4.5小時,全部溶液滴加完畢後繼續保溫8小時,然後降溫至50℃,加入

氫氧化鈉中和至pH=6~7,得到固含量為53.9%的聚羧酸減水劑PCE-1,GPC測試其分子量為27,600。

其它實施例所得的末端含雙鍵的超支化聚醚HBPE用於聚羧酸減水劑合成的製備過程與PCE-1的製備過程基本類似,具體的合成配方及所得聚羧酸減水劑的固含量、分子量等見表1。比較例1和2均採用常規單鏈聚醚大單體製備聚羧酸減水劑,製備過程與PCE-1的製備過程類似。

表1中:HBPE為實施例合成的超支化聚醚;AA為

丙烯酸;KPS為過硫酸鉀;QB為3-巰基丙酸;MA為馬來酸;APS為過硫酸銨;MAA為甲基丙烯酸;HPA為丙烯酸羥丙酯;V50為偶氮二異丁脒鹽酸鹽;HEA為丙烯酸羥乙酯;VA044為偶氮二異丙基咪唑啉鹽酸鹽;MAPEG為分子量3500的單鏈甲基烯丙基聚氧化乙烯醚;AAPEG為分子量2200的單鏈聚乙二醇單甲醚丙烯酸酯。

評價末端含雙鍵的超支化聚醚合成的聚羧酸減水劑PCE-1~5及比較例1~2製備的減水劑對水泥的初始分散性及分散保持性等相關性能,參照國家標準GB8076-2008《混凝土外加劑》相關規定執行。試驗在20℃環境下進行,試驗水泥採用江南小野田52.5P.Ⅱ水泥,固定用水量,調整外加劑摻量使新拌混凝土初始坍落度為21±1厘米。聚羧酸減水劑的摻量為純固體摻量,以水泥的質量為基準計算。試驗結果見表2。

從表2所示結果可以看出,與使用比較例1和比較例2由普通單鏈聚醚製備的聚羧酸減水劑的相比,使用PCE1~5的由該發明的末端超支化聚醚製備的聚羧酸減水劑以較小的摻入量均能使混凝土獲得特定的坍落度,顯示出優良的對水泥分散的性能。同時,由該發明所述製備的聚羧酸減水劑在摻量僅為0.15%左右,其減水率高達35%以上,而比較例摻量即使高達0.25%,但其減水率僅為30.1%,遠低於該發明所述聚醚製備的聚羧酸減水劑。另外,使用PCE-1~5的聚羧酸減水劑的混凝土樣品在60分鐘後都表現出較小的坍落度損失,保坍性能好,而即使比較例1~2摻量高於PCE-1~5,但其坍落度損失仍然比較大,保坍能力有限。

評價末端含雙鍵的超支化聚醚合成的聚羧酸減水劑PCE-1~5及比較例1~2製備的聚羧酸減水劑用於混凝土中的和易性,採用常規的混凝土拌合物的擴展度及倒置坍落度筒的排空時間進行評價,參照國標GB/T50080-2002《普通混凝土拌合物性能試驗方法標準》,外加劑的固摻量為0.2%,混凝土試驗的配合比見表3,試驗結果見表4。

從表4中看出,採用該發明所述末端超支化聚醚製備的聚羧酸減水劑PCE-1~5用於新拌混凝土擴展度均大於600毫米,流動性好;用倒置坍落度筒測定混凝土拌合物的排空時間均在10秒以內,說明混凝土拌合物包裹性好、粘度低、不粘稠、不板結,可泵性能好。而由比較例1和2拌制的混凝土,擴展度僅為500毫米左右,流動性差;倒置坍落度筒排空時間超過15秒,混凝土粘稠、易板結,不易泵送施工。

榮譽表彰

2018年12月20日,《一種減水劑中間體、其製備方法及由其製備的減水劑》獲得第二十屆中國專利銀獎。