專利背景

汽車的正面碰撞所造成的傷亡占據

交通事故總傷亡的主要比例,而前部車身結構是決定汽車正面碰撞安全與否的基石。

汽車車身前部結構的設計主要指對汽車車身內主要吸能部件的設計參數的設計,設計參數指尺寸、材料等。

圖1為轎車發動機艙的典型結構示意圖,可將其劃分為如下吸能段:第一吸能段D0、第二吸能段D1、第三吸能段D2、第四吸能段D3。

其中從保險槓1到前縱梁後段5(即前擋板6之前)的X方向總長為d=d0+d1+d2+d3,總長d由轎車的造型面決定,各段的布置由發動機艙的特徵硬點(發動機尺寸、發動機懸掛位置、前軸中心等)控制。其中,第一吸能段D0的主要吸能部件(或稱吸能結構)為保險槓1;第二吸能段D1的主要吸能部件為吸能盒2,且沿車身前後方向第二吸能段D1的長度等於吸能盒的長度;第三吸能段D2的主要吸能部件為前縱梁前段3且沿車身前後方向第三吸能段D2的長度等於前縱梁前段3的長度,前縱梁前段是指沿車身的前後方向,從前縱梁的前端至發動機前端的縱梁部分,此段內還包括散熱器總成和發動機罩蓋端等次要吸能零部件;第四吸能段D3的主要吸能部件為前縱梁中後段且沿車身前後方向第四吸能段D3的長度等於前縱梁中後段的長度,前縱梁中後段5是指沿車身的前後方向,從發動機4前端至前縱梁後端的縱梁部分,該段內還包括發動機罩蓋主體和翼子板主體等次要吸能零部件,上述D0-D3各段的具體長度在設計時未知。

如圖2所示,截至2012年7月,中國國內外主流的汽車車身前部結構設計思路是“對標車參考--初版結構數模-結構改進”。該設計思路的具體方法步驟為:首先,整車集成工程師對目標車進行動力總成選型、底盤定型以及發動機艙布置等;其次,車身設計工程師參考大量同級別的汽車,選定某一具有代表性的汽車作為對標車,然後參考對標車的尺寸、材料,再輔以工程師以往的經驗,設計出目標車的初版車身結構CAD三維數模。再綜合獲得工程樣車CAD數模,並進行工程樣車的試製試驗,即在設計出工程樣車後進行碰撞試驗,如果不合格,再進行工藝性調整,重複進行工程樣車CAD數模建立、工程樣車試製試驗;直至性能達標,獲得可以進行量產的汽車車身數模,最終實現汽車量產。

然而,由於目標車與對標車在底盤、動力總成、造型等諸多方面的不同,導致基於經驗和對標設計得出的目標車初版車身結構往往存在局部甚至全局的缺陷,例如碰撞性能不能滿足要求等。因此,在設計出初版數模後仍需做大量的結構最佳化,導致後續仍需多批次的工程樣車實驗驗證,整車開發成本較高。

為了減少汽車結構上的缺陷,通過藉助仿真分析手段最佳化車身結構,逐步更新出多批次的工程樣車三維數模,通過多次的“仿真最佳化-實驗驗證”方式將汽車結構的缺陷消除。由於底盤總布置先於車身結構數模的具體設計,導致為了達到底盤總布置,後期的數模設計缺陷甚至是難以消除的。傳統設計方法下,必須等全部數模設計完成後,才能進行結構碰撞仿真最佳化,此時由於發動機各總布置已經趨於完成,最佳化改動方案往往難以實施。此方法可簡稱為“先經驗設計,後分析最佳化”模式,後期的結構(仿真)最佳化處於被動的地位。

隨著汽車設計理論的不斷發展,大量學者做的研究分析已經證明,駕駛者胸部加速度與車體加速度a存在如下關係:

其中簡諧函式項是駕駛者約束系統相關量。並由此提出了車體等效加速度的概念,用以將上述車體加速度a簡化成易於分析的模型。但其作用僅限於,在目標車初版汽車車身結構數模完成後,將仿真分析結果與此目標加速度對比,評估汽車設計的性能。在此種情況下,等效加速度僅是在目標車初版數模結構完成設計且仿真分析完成後,對碰撞安全性能的初步評價,它仍屬於“先經驗設計,後分析最佳化”的傳統設計思路,未能從源頭上指導轎車的開發,因此前述的結構設計缺陷仍無法消除。

發明內容

專利目的

《一種汽車車身前部結構的設計方法及其汽車的設計方法》提供了一種汽車車身前部結構的設計方法,改變傳統車身前部結構設計中的流程模式,直接以等效加速度為基礎,結合能量分配,依據各吸能部件的平均通過力指導前部結構的設計開發,實現先最佳化分析後結構設計。

技術方案

一種汽車車身前部結構的設計方法,汽車車身前部結構包括吸能段,吸能段內設有吸能部件,包括如下步驟:

獲取對標車正面受力碰撞的實時加速度,根據對標車的實時加速度獲得目標車的實時等效加速度;

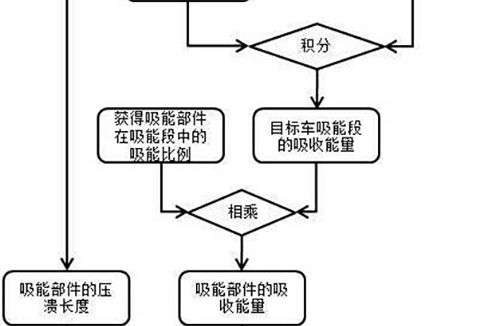

根據上述目標車的實時等效加速度及設計重量,得到目標車的實時等效碰撞力;將目標車的實時等效加速度對碰撞時間積分兩次,獲取車身前部結構的實時潰縮距離,然後獲得吸能部件的壓潰長度;

根據所述目標車的實時等效碰撞力及實時潰縮距離,獲得吸能段的吸收能量;

根據吸能部件占所述目標車在對應吸能段內的吸收能量的吸能比例,獲取吸能部件的吸收能量;

將吸能部件的吸收能量除以所述對應吸能部件的壓潰長度,獲取所述吸能部件的理論平均通過力;

根據吸能部件實際平均通過力大於或等於理論平均通過力的原則,設計出吸能部件的設計參數。

優選地,所述對標車的實時加速度為車身B柱與門檻梁相交處的實時加速度。

優選地,吸能部件的壓潰長度通過如下方式獲得:通過實時潰縮距離獲得潰縮距離-時間曲線,通過目標車的實時等效加速度獲得實時等效加速度曲線,比對上述兩條曲線,獲得吸能部件的壓潰長度。

吸能部件的壓潰長度通過如下方式獲得:通過實時潰縮距離獲得潰縮距離-時間曲線,通過目標車的實時等效碰撞力獲得碰撞力-時間曲線;比對上述兩條曲線,獲得吸能部件的壓潰長度。

優選地,吸能部件為管梁型結構,所述設計參數包括吸能部件橫截面的長度、寬度、壁厚及材料。

優選地,汽車車身前部結構包括第一吸能段、第二吸能段、第三吸能段、第四吸能段;第一吸能段內主要設有吸能部件:保險槓;第二吸能段內主要設有吸能部件:吸能盒;第三吸能段內主要設有吸能部件:前縱梁前段;第四吸能段內主要設有吸能部件:前縱梁中後段。

優選地,吸能盒、前縱梁前段及前縱梁中後段的實際平均通過力獲取自公式:

;

其中,F實為實際平均通過力,d為矩形薄壁管梁的橫截面長度,b為矩形薄壁管梁的橫截面寬度,t為矩形薄壁管梁的壁厚,σy為鈑材屈服應力,σ(ε)為材料的單向拉伸應力-應變曲線函式,εf為材料的延伸率,ε為材料的單向拉伸應變。

優選地,吸能盒、前縱梁前段和前縱梁中後段占所述目標車在各自吸能段的總吸收能量的比例分別為40~48%、36~50%和14~22%。

優選地,前縱梁前段的實際平均通過力大於吸能盒的實際平均通過力,且前縱梁後段的實際平均通過力大於前縱梁前段的實際平均通過力。

優選地,吸能段的吸收能量通過如下步驟獲得:將目標車的實時等效碰撞力相對實時潰縮距離積分,獲得整車實時吸收能量,然後獲得吸能段的吸收能量。

《一種汽車車身前部結構的設計方法及其汽車的設計方法》另外提供了一種汽車的設計方法,包括步驟:

採用《一種汽車車身前部結構的設計方法及其汽車的設計方法》前述的汽車車身前部結構設計方法設計汽車車身前部結構;

將上述車身前部結構與動力總成、發動機艙布置和底盤定型進行結構細化設計和整車總布置,設計出合理初版的車身結構三維數模;

對合理初版的車身結構三維數模進行仿真分析,最佳化車身結構,設計出工程樣車三維數模;

進行工程樣車的試製試驗,性能達標後獲得最終的汽車CAD數模。

有益效果

1、以等效加速度為基礎,最佳化車身前部結構的設計。《一種汽車車身前部結構的設計方法及其汽車的設計方法》通過整理達到較好碰撞性能的對標車的加速度曲線,獲得良好的車身安全“基因”,因此,依該發明方法設計方法獲得的車身前部結構更加合理,缺陷更少,有利於汽車後續設計的進行。

2、該發明直接將數模的合理設計提前到與底盤總布置同時進行,聯合已選好型的發動機和底盤開展硬點總布置,各硬點位置充分根據該發明設計出的車身前部結構布置,此時兩項工作相互協調可以在整車開發的初期即獲得較好的車身結構及總布置方案。

3、車身數模經過該發明設計已經比較合理,具備較好的碰撞安全性基礎,後續需要改動的可能性小,便於減少後續碰撞樣車試製試驗的次數,減少開發費用。

4、採用該發明設計方法,已經計算出縱梁在整車碰撞中的承載力(通過力),因此可在此數模的基礎上開展相當細化的結構仿真最佳化分析。因此採用該發明設計方法後,仿真是與底盤總布置同時進行的“主動仿真”。採用車體等效加速度的概念。

附圖說明

圖1為2012年7月前技術中轎車發動機艙的典型結構示意圖;

圖2為2012年7月前技術中汽車結構設計方法流程圖;

圖3為《一種汽車車身前部結構的設計方法及其汽車的設計方法》具體實施方式中的汽車前部結構設計方法流程圖;

圖4為A級轎車全正面碰撞的結構變形吸能曲線與擬合的等效雙梯形加速度曲線示意圖;

圖5為該發明具體實施方式中汽車車身前部結構的設計流程圖;

圖6為對標車的等效加速度雙梯形下限曲線、等效加速度雙梯形上限曲線以及目標車的等效加速曲線的示意圖;

圖7為目標車的潰縮距離-時間曲線;

圖8為目標車的碰撞力-時間曲線;

圖9為目標車的碰撞力-潰縮距離曲線;

圖10為對標車吸能盒占第二吸能段的能量吸收比例包絡線;

圖11為對標車縱梁前段占第三吸能段的能量吸收比例包絡線;

圖12為對標車縱梁中後段占第四吸能段的能量吸收比例包絡線;

圖13為目標車左側B柱下方仿真的加速度曲線與實驗加速度曲線對比示意圖;

圖14為目標車右側B柱下方仿真的加速度曲線與實驗加速度曲線對比示意圖。

技術領域

《一種汽車車身前部結構的設計方法及其汽車的設計方法》涉及汽車設計領域,尤其指汽車車身前部結構的設計領域。

權利要求

1.一種汽車車身前部結構的設計方法,所述汽車車身前部結構包括吸能段,所述吸能段內設有吸能部件,其特徵在於,包括如下步驟:獲取對標車正面受力碰撞的實時加速度;根據對標車的實時加速度獲得目標車的實時等效加速度;根據上述目標車的實時等效加速度及設計重量,得到目標車的實時等效碰撞力;將所述目標車的實時等效加速度對碰撞時間積分兩次,獲取所述車身前部結構的實時潰縮距離,然後獲得吸能部件的壓潰長度;根據所述目標車的實時等效碰撞力及實時潰縮距離,獲得吸能段的吸收能量;根據吸能部件占所述目標車在對應吸能段內的吸收能量的吸能比例,獲取吸能部件的吸收能量;將吸能部件的吸收能量除以所述對應吸能部件的壓潰長度,獲取所述吸能部件的理論平均通過力;根據吸能部件實際平均通過力大於或等於理論平均通過力的原則,設計出吸能部件的設計參數。

2.根據權利要求1所述的汽車車身前部結構的設計方法,其特徵在於,所述對標車的實時加速度為車身B柱與門檻梁相交處的實時加速度。

3.根據權利要求1所述的汽車車身前部結構的設計方法,其特徵在於,所述吸能部件的壓潰長度通過如下步驟獲得:通過實時潰縮距離獲得潰縮距離-時間曲線,通過目標車的實時等效加速度獲得實時等效加速度曲線,比對上述兩條曲線,獲得吸能部件的壓潰長度。

4.根據權利要求1所述的汽車車身前部結構的設計方法,其特徵在於,所述吸能部件為管梁型結構,所述設計參數包括吸能部件橫截面的長度、寬度、壁厚及材料。

5.根據權利要求4所述的汽車車身前部結構的設計方法,其特徵在於,所述汽車車身前部結構包括第一吸能段、第二吸能段、第三吸能段、第四吸能段;第一吸能段內主要設有吸能部件:保險槓;第二吸能段內主要設有吸能部件:吸能盒;第三吸能段內主要設有吸能部件:前縱梁前段;第四吸能段內主要設有吸能部件:前縱梁中後段。

6.根據權利要求5所述的汽車車身前部結構的設計方法,其特徵在於,所述吸能盒、前縱梁前段及前縱梁中後段的實際平均通過力獲取自公式:

其中,F實為實際平均通過力,d為矩形薄壁管梁的橫截面長度,b為矩形薄壁管梁的橫截面寬度,t為矩形薄壁管梁的壁厚,σy為鈑材屈服應力,σ(ε)為材料的單向拉伸應力-應變曲線函式,εf為材料的延伸率,ε為材料的單向拉伸應變。

7.根據權利要求6所述的汽車車身前部結構的設計方法,其特徵在於,所述吸能盒、前縱梁前段和前縱梁中後段占所述目標車在各自吸能段的總吸收能量的比例分別為40~48%、36~50%和14~22%。

8.根據權利要求7所述的汽車車身前部結構的設計方法,其特徵在於,前縱梁前段的實際平均通過力大於吸能盒的實際平均通過力,且前縱梁後段的實際平均通過力大於前縱梁前段的實際平均通過力。

9.根據權利要求1所述的汽車車身前部結構的設計方法,其特徵在於,吸能段的吸收能量通過如下步驟獲得:將目標車的實時等效碰撞力相對實時潰縮距離積分,獲得整車實時吸收能量,然後獲得吸能段的吸收能量。

10.一種汽車的設計方法,其特徵在於,包括步驟:採用權利要求1-9任一項所述的設計方法設計汽車車身前部結構;將上述車身前部結構與動力總成、發動機艙布置和底盤定型進行結構細化設計和整車總布置,設計出合理初版的車身結構三維數模;對合理初版的車身結構三維數模進行仿真分析,最佳化車身結構,設計出工程樣車三維數模;進行工程樣車的試製試驗,性能達標後獲得最終的汽車CAD數模。

實施方式

為使後續說明更加清楚明白,此處再對汽車車身前部結構做一下細緻的說明,如圖1所示,可將汽車車身前部結構劃分為如下吸能段:第一吸能段D0、第二吸能段D1、第三吸能段D2、第四吸能段D3。

其中從保險槓1到前縱梁後段5(即前擋板6之前)的X方向總長為d=d0+d1+d2+d3,總長d由轎車的造型面決定,各段的布置由發動機艙的特徵硬點(發動機尺寸、發動機懸掛位置、前軸中心等)控制。其中,第一吸能段D0的主要吸能部件(或稱吸能結構)為保險槓1;第二吸能段D1的主要吸能部件為吸能盒2,且沿車身前後方向第二吸能段D1的長度等於吸能盒的長度;第三吸能段D2的主要吸能部件為前縱梁前段3且沿車身前後方向第三吸能段D2的長度等於前縱梁前段3的長度,前縱梁前段是指沿車身的前後方向,從前縱梁的前端至發動機前端的縱梁部分,此段內還包括散熱器總成和發動機罩蓋端等次要吸能零部件;第四吸能段D3的主要吸能部件為前縱梁中後段且沿車身前後方向第四吸能段D3的長度等於前縱梁中後段的長度,前縱梁中後段5是指沿車身的前後方向,從發動機4前端至前擋板6之間的縱梁部分,該段內還包括發動機罩蓋主體和翼子板主體等次要吸能零部件,上述D0-D3各段的具體長度在設計之初未知。

如圖3所示,此處將根據圖示流程圖說明《一種汽車車身前部結構的設計方法及其汽車的設計方法》具體實施方式中的汽車設計流程。該發明相對傳統的設計思路,主要的思想是根據對標車正面受力碰撞後的實時加速度,獲得目標車的實時等效加速度;直接以該實時等效加速度為基礎,結合能量分配,獲取目標車的吸能部件的的吸收能量及其壓潰長度,計算出吸能部件的理論平均通過力,再根據吸能部件實際平均通過力大於或等於理論平均通過力的原則,設計出吸能部件的設計參數。並且在進行上述數模設計時,同時進行動力總成選型、底盤定型等工作,聯合已選好型的發動機和底盤開展硬點總布置,各硬點位置充分根據該發明設計出的吸能部件的布置,完成發動機艙布置。此時兩項工作相互協調可以在整車開發的初期即獲得較好的車身結構及總布置方案。這樣,即可獲得合理初版CAD數模,後續步驟跟傳統思路相同,但由於採用該發明的設計方法,車身數模已經比較合理,具備較好的碰撞安全性基礎,後續需要改動的可能性小,便於減少後續碰撞樣車試製試驗的次數,減小開發費用。

其中,各吸能部件的長度由造型面、底盤硬點決定,此為該領域技術人員所公知,此處不再贅述,《一種汽車車身前部結構的設計方法及其汽車的設計方法》的主要目的是設計出各吸能部件的設計參數,所謂設計參數主要指吸能部件橫截面的長度、寬度、壁厚及材料。

為使該領域技術人員易於理解《一種汽車車身前部結構的設計方法及其汽車的設計方法》,此處將先結合圖4講解一下該發明設計方法的理論基礎。圖4是一段A級轎車全正面碰撞結構變形吸能曲線與擬合的等效雙梯形加速度曲線。由於吸能盒2為第二吸能段D1內的主要結構,吸能盒2的變形開始與結束體現了第二吸能段D1的變形開始與結束,同理,第三吸能段D2、第四吸能段D3的變形開始與結束通過前縱梁前段以及前縱梁中後段的變形開始與結束體現。如圖4所示,在Ts時刻,第二吸能段D1開始潰縮變形,直至變形基本結束的時刻T1;在第二吸能段D1變形基本完成的時刻T1,第三吸能段D2開始潰縮變形;在第三吸能段D2段變形基本完成的時刻T2,第四吸能段D3開始潰縮變形,第四吸能段D3段變形基本完成的時刻為T3。

明顯可見,吸能盒曲線的變形結束時刻就是前縱梁前段吸能曲線的變形開始時刻,前縱梁前段的結束時刻及時前縱梁中後段吸能曲線的開始時刻,雙梯形等效加速度曲線的各個折點時刻與相應吸能段的變形開始或結束的時刻對應。並且相應吸能段沿車身的前後方向依次發生變形。

對於具有較好的碰撞性能的轎車,其車身前部結構的這種時間區分明顯的逐級潰縮變形特點是《一種汽車車身前部結構的設計方法及其汽車的設計方法》設計方法的理論基礎。

為方便描述,這裡對下邊要用到的部分辭彙做出解釋。對標車指設計人員所要參考的車輛。目標車指設計人員的設計方向,在借鑑對標車經驗後的設計目標。

如圖5所示,《一種汽車車身前部結構的設計方法及其汽車的設計方法》具體實施方式中提供的汽車車身前部結構的設計方法,汽車車身前部結構包括吸能段,吸能段內設有吸能部件,包括如下步驟:

獲取對標車正面受力碰撞的實時加速度;根據對標車的實時加速度獲得目標車的實時等效加速度;

根據上述目標車的實時等效加速度及設計重量,得到目標車的實時等效碰撞力;將所述目標車的實時等效加速度對碰撞時間積分兩次,獲取所述車身前部結構的實時潰縮距離,然後獲得吸能部件的壓潰長度;

根據所述目標車的實時等效碰撞力及實時潰縮距離,獲得吸能段的吸收能量;

根據吸能部件占所述目標車在對應吸能段內的吸收能量的吸能比例,獲取吸能部件的吸收能量;

將吸能部件的吸收能量除以所述對應吸能部件的壓潰長度,獲取所述吸能部件的理論平均通過力;

根據吸能部件實際平均通過力大於或等於理論平均通過力的原則,設計出吸能部件的設計參數。

如圖3所示,《一種汽車車身前部結構的設計方法及其汽車的設計方法》具體實施方式中也提供了汽車的設計方法,包括步驟:採用前述的汽車車身前部結構的設計方法設計汽車車身前部結構(對應圖3中的通過借鑑對標車及基於等效加速度的設計理念,獲得各段設計尺寸)。將上述車身前部結構與動力總成、發動機艙布置和底盤定型進行結構細化設計和整車總布置,設計出合理初版的車身結構三維數模。對初版的車身結構三維數模進行仿真分析,最佳化車身結構,設計出工程樣車三維數模;進行工程樣車的試製試驗,性能達標後獲得最終的汽車CAD數模。

可以根據該最終的汽車CAD數模進行汽車量產。

實施例

下面將根據實施例具體描述《一種汽車車身前部結構的設計方法及其汽車的設計方法》技術方案。

1、獲取對標車正面受力碰撞的實時加速度,根據對標車的實時加速度獲得目標車的實時等效加速度。

在設計目標車時,通常要參考對標車,這樣可以降低新車的整車開發成本。因此,在該發明設計方法中,通過測量具有較好碰撞性能的對標車加速度曲線,從而得到目標車良好的車身“基因”,在此基礎上反推出結構具有“先天”的良好碰撞安全性能的目標車。

獲取對標車正面受力碰撞的實時加速度的來源可以是設計人員將對標車整車正面受力碰撞,獲取對標車碰撞過程中的實時加速度,即親自做碰撞試驗,獲取對標車的實時加速度。也可以是直接採用他人碰撞試驗後的數據。其途徑並不特別限制,只要能獲得對標車的正面受力碰撞實時加速度即可。

優選地,對標車的實時加速度為車身B柱與門檻梁相交處的實時加速度。

優選地,目標車的實時等效加速度通過多輛對標車的實時加速度擬合獲得。

比如,在該實施例中,測量5輛碰撞安全水平為5星級的同級別轎車B柱與門檻梁相交處的加速度,因為車身B柱與門檻梁相交處更加靠近駕駛者胸部,有利於將車體加速度簡化成易於分析的模型。

為便於操作,可以將測量得到的對標車的實時加速度轉化為加速度曲線,並對加速度曲線做雙梯形擬合,獲得各對標車的等效加速度的雙梯形曲線,從而得到圖6所示的對標車的加速度雙梯形曲線下限和加速度雙梯形曲線上限。在實時加速度的上限值和下限值之間選取等效加速度,作為目標車的雙梯形實時等效加速度,形成圖6中直線所示目標車的雙梯形等效加速度曲線。優選地,對於目標車的等效加速度曲線,其第一台階應儘量設計為對標車的實時加速度的曲線上限,而第二台階應儘量設計為對標車的實時加速度的曲線下限。在設計時,通常需要設定一定量的設計餘量,例如5%的設計餘量。

2、根據上述目標車的實時等效加速度及設計重量,得到目標車的實時等效碰撞力;將所述目標車的實時等效加速度對碰撞時間積分兩次,獲取所述車身前部結構的實時潰縮距離,然後獲得吸能部件的壓潰長度。

將目標車的實時等效加速度對碰撞時間積分兩次,即獲得了車身前部結構的實時潰縮距離,將所述實時潰縮距離及時間曲線化,即獲得如圖7中顯示的潰縮距離-時間曲線。且前面我們已經獲得了圖6中所示的目標車的實時等效加速度曲線,比對上述兩條曲線,即可獲得吸能部件的壓潰長度。

例如,根據前面Ts、T1、T2以及T3的定義,如圖6和圖7所示,在該實施例中,第二吸能段D1的壓潰長度△Y1=Y1-Y0=200毫米-90毫米=110毫米,由於第二吸能段D1的長度等於吸能盒的長度,則吸能盒的壓潰長度也為110毫米;第三吸能段D2的壓潰長度為△Y2=Y2-Y1=380毫米-200毫米=180毫米,即前縱梁前段的壓潰長度為180毫米;第四吸能段D3的壓潰長度為△Y3=Y3-Y2=515毫米-380毫米=135毫米,即前縱梁中後段D3的壓潰長度為135毫米。

由於前面我們已經獲得了目標車的實時等效加速度,根據牛頓第二定律的公式F=ma,其中F為碰撞力,m為設計重量,a為目標車實時等效加速度,所謂設計重量指欲設計的目標車的整車質量。例如,該例中目標車的設計重量為1500kg。顯然,目標車的實時等效加速度乘以設計重量即可獲得目標車的實時等效碰撞力。如圖8所示,根據獲得的實時等效碰撞力可生成碰撞力-時間曲線。從該碰撞力-時間曲線中也可獲得各吸能段的起始、結束時刻Ts、T1、T2以及T3。其獲得的Ts、T1、T2以及T3顯然跟圖6中獲得的值相同,他們是一致的。

實際上比對圖7中顯示的潰縮距離-時間曲線及圖8中的碰撞力-時間曲線,也可以獲得獲得吸能部件的壓潰長度。

3、根據所述目標車的實時等效碰撞力及實時潰縮距離,獲得吸能段的吸收能量。

優選地,將所述目標車的實時等效碰撞力相對實時潰縮距離積分,獲得整車實時吸收能量。然後據此獲得吸能段的吸收能量。下面對此進行具體解釋。

由於《一種汽車車身前部結構的設計方法及其汽車的設計方法》設計方法是基於碰撞能量分配的結構設計方法,由於前面我們已經獲得了“實時等效碰撞力-時間”與“潰縮距離-時間”的曲線,而能量是碰撞力與潰縮距離相乘或積分的結果。因此該例中先將“實時等效碰撞力-時間”與“潰縮距離-時間”的關係轉化為“實時等效碰撞力-潰縮距離”的關係,以便獲得碰撞力與潰縮距離之間的關係。

優選地,將圖7所示潰縮距離-時間曲線與圖8所示碰撞力-時間曲線相合(即消去共同自變數“時間”),得到如圖9所示的目標車的碰撞力-潰縮距離曲線。圖中碰撞力-潰縮距離曲線下方所圍的面積(目標車的實時等效碰撞力相對實時潰縮距離積分的結果)就是車體各吸能段所吸收的碰撞能量ED0~ED3。據此,即可獲得各吸能段的吸收能量。

其中,由於第一吸能段D0的吸能部件(主要是保險槓)與第二吸能段D1的吸能部件(主要是吸能盒)變形吸能在時間上有重疊,故將其壓潰長度及吸收能量合計。如下表1中具體地列出了各吸能段的壓潰長度以及各段的吸收能量。

4、根據吸能部件占所述目標車在對應吸能段內的吸收能量的吸能比例,獲取各吸能部件的吸收能量。

其中,吸能部件在其對應吸能段內的吸能比例可以根據設計人員的經驗給出,或者可由設計人員根據設計需要給出,也可以根據參考對標車的數據給出。

優選地,取得各吸能段結束形變的時間,並根據該時間讀取在該吸能段內吸能部件的吸能比例。

事實上,對於具有類似構形的對標車,相同結構的吸能比例是接近的。因此,在該實施例中,對對標車做逆向CAD建模,並建立有限元模型做仿真分析,求解得出對標車吸能段內主要吸能部件的吸能比例。

下面將對如何採用上述仿真分析的方法獲得吸能盒、前縱梁前段以及前縱梁中後段的吸能比例做出具體說明。

A、吸能盒的吸能比例

該實施例通過仿真分析5個(碰撞安全水平為5星級)對標車吸能盒的吸收能量占第一吸能段、第二吸能段的總吸收能量的比例,得到圖10所示的包絡線。結合圖6或圖8可知,第二吸能段變形結束時刻約為14~18毫秒,結合圖10所示包絡線,第二吸能段內的吸能盒的吸能比例約為40~48%之間。在該實施例中,考慮強化設計目標,分配給吸能盒的吸能比例可設定為45%。

B、前縱梁前段的吸能比例

第三吸能段D2內的主要結構是前縱梁前段,通過仿真分析前述5個(碰撞安全水平為5星級)對標車前縱梁前段的吸收能量占第三吸能段D2段吸收能量的比例,得到圖11所示的包絡線。結合圖6或圖8可知,第三吸能段D2的碰撞結束時刻約為30~35毫秒,結合圖11所示包絡線,第三吸能段D2內的前縱梁前段的吸能比例在36~50%左右,在該實施例中,分配給前縱梁前段的吸能比例可設定為45%。

C、前縱梁中後段的吸能比例

通過仿真分析前述5個(碰撞安全水平為5星級)對標車前縱梁中後段的吸收能量占第四吸能段D3吸收能量的比例,得到圖12所示的包絡線。

圖11表明,由於各款車的發動機艙附屬檔案、造型面存在較大差別,導致了這些部件參與吸能的程度有較大差別,因此前縱梁中後段吸收能量占D3段總吸收能量的比例也有較大差別,這5款對標車的包絡線在14%~22%之間。

如圖5所示,D3段的碰撞結束時刻約為54~60毫秒,結合圖11所示包絡線,D3段內的縱梁中後段的吸能比例在14~22%左右。

需要說明的是,與縱梁前段不一樣,前縱梁中後端結構應適當控制剛度,既不能太弱導致發動機過度侵入乘員艙,也應避免結構過剛導致縱梁中後端頂撞乘員艙,因此結合工程上的經驗,此處按上述吸能比例的中位值分配給前縱梁中後段的吸能比例為19%。

根據上述得出的各吸能部件在對應吸能段中的吸能比例,以及結合表1中所列各吸能段的吸收能量值,可算得出各吸能部件如吸能盒、前縱梁前段以及前縱梁中後段的吸收能量。

5、將各吸能部件的吸收能量除以所述對應吸能部件的壓潰長度,獲取所述各吸能部件的理論平均通過力。

需要說明的是,該例中表1統計的能量是左右兩側吸能盒或前縱梁共同變形吸收的能量,因此在計算吸能部件的平均通過力時,需要除以2得到單側的結果:

上述計算出來的理論平均通過力是車輛碰撞加速度達到目標加速度曲線的最小通過力,也就是說,當各吸能段內所有的結構均參與碰撞壓潰時,吸能盒、前縱梁前段以及前縱梁中後段的理論平均通過力。前縱梁中後段的理論平均通過力小於前縱梁前段的理論平均通過力是因為前縱梁中後段只有部分被壓潰,且有較多的附屬檔案參與分擔了吸能、傳遞碰撞力。

6、根據吸能部件實際平均通過力大於或等於理論平均通過力的原則,設計出各吸能部件的設計參數。

2012年7月前技術中,存在各種各樣的通過力公式,都可以用在《一種汽車車身前部結構的設計方法及其汽車的設計方法》中計算吸能部件的實際平均通過力。

該例中,吸能部件為管梁型結構,所述設計參數包括吸能部件橫截面的長度、寬度、壁厚及材料。

該例中優選採用下述公式計算吸能盒、前縱梁前段及前縱梁中後段的實際平均通過力。

其中,F實為實際平均通過力,d為薄壁矩形管梁的橫截面長度,b為薄壁矩形管梁的橫截面寬度,t為薄壁矩形管梁的壁厚,σy為鈑材屈服應力,σ(ε)為材料的單向拉伸應力-應變曲線函式,εf為材料的延伸率,ε為材料的單向拉伸應變。採用上述平均通過力公式計算出的平均通過力數值與實驗數值相比較,兩者的數值非常接近,其準確率較高。

該例中的吸能部件如吸能盒、前縱梁前段、前縱梁中後段的厚度t經常選用1.8毫米、2.0毫米、2.2毫米、2.5毫米、3.0毫米五種規格;截面形狀經常選用50毫米×100毫米、55毫米×105毫米、60毫米×110毫米、65毫米×115毫米、70毫米×120毫米五種規格,材料經常選用普通鋼SPHD、H220BD+ZF和高強度鋼H340LAD+ZZF、HC420LA。已知四種材料的屈服應力σy、能量平均應力σa見表2。

σ(ε)為材料的單向拉伸應力-應變曲線函式,εf為材料的延伸率,這兩個材料參數可以通過單向拉伸試驗獲得。

根據上面提供的吸能部件的實際平均通過力的計算公式、能量平均應力σa的表達式和表2計算出上述各種規格吸能部件的實際平均通過力,具體見表3~表7。

序號 | 厚度t/毫米 | 寬度b/毫米 | 高度d/毫米 | 材料 | 截面積A/平方毫米 | 實際平均通過力F實/千牛 |

|---|

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

序號 | 厚度t/毫米 | 寬度b/毫米 | 高度d/毫米 | 材料 | 截面積A/平方毫米 | 實際平均通過力F實/千牛 |

|---|

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

序號 | 厚度t/毫米 | 寬度b/毫米 | 高度d/毫米 | 材料 | 截面積A/平方毫米 | 實際平均通過力F實/千牛 |

|---|

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

序號 | 厚度t/毫米 | 寬度b/毫米 | 高度d/毫米 | 材料 | 截面積A/平方毫米 | 實際平均通過力F實/千牛 |

|---|

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

序號 | 厚度t/毫米 | 寬度b/毫米 | 咼度d/毫米 | 材料 | 截面積A/平方毫米 | 實際平均通過力F實/千牛 |

|---|

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

| | | | | | |

根據上述提供的表格,可選擇合適的設計參數來設計吸能部件。優選地,還可以結合對目標車各吸能段的材料經濟性控制目標進行一步最佳化設計參數。

優選地,前縱梁前段的實際平均通過力大於吸能盒的實際平均通過力,前縱梁中後段的實際平均通過力大於前縱梁前段的實際平均通過力。

該例中所謂的“材料經濟性控制”為該領域技術人員所公知,即為車身開發常用的結構輕量化控制,由於該示例縱梁材料均採用

鋼材,材料已定,因此輕量化原則實際上是比較截面積的大小。

故前縱梁中後段的橫截面積大於前縱梁前段的橫截面積,前縱梁前段的橫截面積大於吸能盒的橫截面積。

下面依據輕量化原則,在表3~表7中選擇吸能盒與前縱梁前段及前縱梁中後段的設計參數。

(1)吸能盒的設計參數

前面已經得出吸能盒的理論平均通過力為50.5千牛,比較表3~表7,可知表3第11行數據中,平均通過力53.99千牛大於理論平均通過力為50.5千牛,滿足碰撞性能要求,鈑材的截面積A最小。即吸能盒的設計可確定為:橫截面100毫米×50毫米,厚度1.8毫米,材料為H340LAD+ZZF。

(2)前縱梁前段的設計參數

前面已經得出前縱梁前段的理論平均通過力為69.1千牛,根據結構承載穩定性控制要求,即碰撞中,前縱梁結構遵循“從前至後依次逐級潰縮/變形”的原則。前縱梁前段的理論平均通過力69.1千牛大於吸能盒的理論平均通過力50.5千牛,因此滿足結構承載穩定性控制要求。優選地,為了保證吸能盒變形時,前縱梁前段不會失穩,前縱梁前段的寬度不應小於吸能盒的寬度(即≥50毫米)。當然,如果前縱梁與吸能盒在碰撞時不會發生彎折變形,則無需考慮前縱梁前段的寬度應大於吸能盒的寬度這一因素。

比較表3~表7,可知表4中第16行數據滿足上述剛度控制目標和碰撞性能要求,即該前縱梁前段的設計可確定為:橫截面100毫米×50毫米,厚度2.0毫米,材料為HC420LA。

(3)前縱梁中後段的設計參數

同樣由於前縱梁前段已經選用了通過力為79.54千牛的管梁,根據剛度控制要求,前縱梁中後段的實際平均通過力不應小於前縱梁前段的實際平均通過力,且為了保證前縱梁前段時,前縱梁中後段不會失穩,前縱梁中後段的橫截面長和寬也不應小於前縱梁前段的橫截面長和寬。

比較表3~表7,可知表4中第17行數據滿足上述控制目標,即前縱梁中後段的設計可確定為:橫截面110毫米×60毫米,厚度2.2毫米,材料為HC420LA。該段的截面尺寸如圖13所示。

以上,按照《一種汽車車身前部結構的設計方法及其汽車的設計方法》設計方法對吸能盒、前縱梁進行了設計。按照同樣的步驟,也可設計與吸能盒處於相同結構段內的其他附屬檔案。依次類推,也可用於設計前縱梁前段、中後段處於相同結構段內的其他附屬檔案。

但《一種汽車車身前部結構的設計方法及其汽車的設計方法》並不是限定所有吸能部件都必須經過上述設計來獲得設計參數。該領域技術人員在車身前部結構設計時,部分吸能部件可以採用該發明提到的方法來獲得其設計參數,而部分吸能部件則可借鑑設計人員經驗或者設計人員參考對標車的設計參數直接獲得。只要有吸能部件採用該發明的設計方法就落在該發明的保護範圍之類。比如,保險槓的設計參數採用2012年7月前技術的設計方法獲得,而吸能盒、前縱梁前段、前縱梁中後段採用該發明的設計方法獲得。

實驗驗證:首先對根據前述設計方法設計出的吸能盒、前縱梁前段以及前縱梁中後段(材料、厚度、截面尺寸)建立3D數模,進行仿真分析;其次將前述設計出的結構在物理試驗車中進行轎車碰撞安全實驗。

如下圖13、圖14所示,從圖中可以看出,試驗的加速度曲線、基於詳細3D數模的仿真加速度曲線與擬合的等效加速度曲線的趨勢基本吻合,並且加速度峰值也相差在10%以內。這說明該發明設計方法的有效性。

榮譽表彰

2016年12月7日,《一種汽車車身前部結構的設計方法及其汽車的設計方法》獲得第十八屆中國專利優秀獎。