技術領域

本發明屬於動態力學性能試驗方法技術領域, 更具體地說, 是涉及一種夏比衝擊試驗試樣的加工方法。

背景技術

夏比衝擊試驗是利用能量守恆原理,將按照相關標準加工製作的特定形狀和尺寸夏比衝擊試樣,在衝擊載荷作用下擊斷,以測定其在斷裂過程中衝擊吸收能量的一種動態力學性能試驗方法。夏比衝擊試驗由於其試樣加工簡便、試驗時間短,試驗數據對材料組織結構、冶金缺陷等敏感的特點,已經成為套用最廣泛的一種測定金屬材料韌性的傳統力學性能試驗,也是評定金屬材料在衝擊載荷下韌性的重要手段之一,更是工程上焊接工藝認可試驗中測試材料韌性最重要的試驗方法。影響金屬材料夏比衝擊試驗結果的因素很多,主要的因素有材料、試樣的加工製作、測量的儀器和設備、人員的操作等。其中,以試樣缺口的加工位置對試驗結果影響最大,若缺口加工位置不準確,試驗結果則不能準確反映測試材料的實際韌性水平。 對於金屬材料焊接而言,焊縫是整個鋼材的上最薄弱環節,鋼材容易從焊縫位置斷裂失效。焊縫熔合線則是焊接金屬與金屬材料基體結合的交界處,也是焊縫最容易發生失效的地方。因此,焊縫熔合線處的衝擊吸收能量對試評估焊接接頭處的安全性能顯得尤為重要。

國內外形成的關於夏比衝擊試驗方法及試樣加工的標準如:GB/T2650‑2008《

焊接接頭衝擊試驗方法》、ISO9016‑2012《金屬材料焊接破壞性試驗——衝擊試驗》等標準。這些標準中對熔合線處的夏比衝擊試樣缺口加工位置沒有明確說明。這是由於金屬材料焊縫熔合線具有形狀不規則、非常狹窄等特點,使得難以得到熔合線處的夏比衝擊能量,現有各種標準中未涉及確定焊縫熔合線處夏比衝擊試樣缺口加工位置的方法,無法滿足實際需求。

發明內容

本發明所要解決的技術問題是:針對現有技術的不足,提供一種步驟簡單,能夠有效解決該問題的夏比衝擊試驗試樣的加工方法。

加工步驟

本發明為一種夏比衝擊試驗試樣的加工方法,所述的夏比衝擊試驗試樣的加工方法的加工步驟為:

1.先從

焊接工藝認可的試驗試板上取下夏比衝擊試樣樣胚;

2.對夏比衝擊試樣樣胚焊縫一個側面進行打磨和拋光,然後根據夏比衝擊試樣樣胚材質選擇腐蝕液進行腐蝕,形成腐蝕面;

3.分別在夏比衝擊試樣樣胚的焊縫中心、熱影響區上確定缺口中心線位置;

4.夏比衝擊試樣樣胚包括截面為單面焊或切割後截面類似單面焊的雙面焊、截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上下表面距離相近、截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大三種不同情況,對不同情況分別確定夏比衝擊試樣缺口中心線位置;

5.當定位好夏比衝擊試樣缺口中心線位置後,向中心線兩側位置各劃一條切割線,沿著切割線將夏比衝擊試樣樣胚切割成新樣胚,送磨床加工形成表面符合相關標準要求粗糙度的夏比衝擊試樣,用衝擊試樣缺口拉床拉出符合相關標準要求V型缺口,然後對夏比衝擊試樣進行夏比衝擊試驗。

加工細節

步驟4具體操作如下:

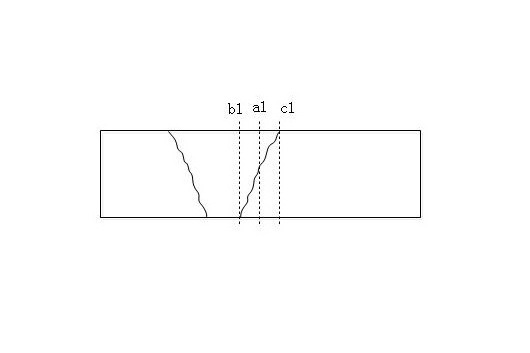

如附圖1所示,針對一種情形,當夏比衝擊試樣截面為單面焊或切割後截面類似單面焊的雙面焊時,b1為過熔合線與夏比衝擊試樣下表面交點且垂直於夏比衝擊試樣上、下表面的直線,c1為過熔合線與夏比衝擊試樣上表面交點且垂直於夏比衝擊試樣上、下表面的直線。a1、b1、c1三條直線相互平行,a1位於b1、c1之間,設b1和c1間距為x,a1位於b1和c1正中間,到b1和c1的距離均為x/2,以a1所在的位置為夏比衝擊試樣缺口中心線位置。

如附圖2所示,針對一種情形,當夏比衝擊試樣截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上、下表面距離相近時,X點為焊縫熔合線根部,b2為過熔合線根部X點且垂直於夏比衝擊試樣上、下表面的直線,c2過熔合線與夏比衝擊試樣上表面或下表面距離焊縫中心最遠處的交點且垂直於夏比衝擊試樣上、下表面的直線,a2、b2、c2三條直線相互平行,a2位於b2、c2之間,設b2和c2間距為y,a2位於b2和c2正中間,到b2和c2的距離均為y/2,以a2所在的位置為夏比衝擊試樣缺口中心線位置。

當夏比衝擊試樣截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大時,確定方法一為:如附圖3所示,X點為焊縫熔合線根部,b3為過熔合線根部X點且垂直於夏比衝擊試樣上、下表面的直線,c3過熔合線與夏比衝擊試樣上表面或下表面距離焊縫中心最遠處的交點且垂直於夏比衝擊試樣上、下表面的直線。a3、b3、c3三條直線相互平行,a3位於b3、c3之間,設b3和c3間距為z,a3位於b3和c3正中間,到b3和c3的距離均為z/2,以a3所在的位置為夏比衝擊試樣缺口中心線位置。

當夏比衝擊試樣截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大時,確定方法二:如附圖4所示,X點為焊縫熔合線根部,b32為過熔合線與夏比衝擊試樣上表面或下表面距離焊縫中心最近處的交點且垂直於夏比衝擊試樣上、下表面的直線,為了讓夏比衝擊試樣缺口部分儘可能的覆蓋更多的熔合線區域,夏比衝擊試樣缺口中心線a32為偏向焊縫中心、距離b32的水平距離為fmm,且垂直於夏比衝擊試樣上、下表面的直線,當夏比衝擊試樣為V型缺口時,f選擇0.83mm,原因:V型缺口夏比衝擊試樣寬度為10mm,其缺口角度為45°,缺口以下的厚度8mm,因此其缺口中心線與缺口底部水平距離為(10-8)tan(45°/2)≈0.83mm。

當夏比衝擊試樣截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大時,確定方法三為:如附圖5所示,X點為焊縫熔合線根部,點A33為熔合線與夏比衝擊試樣上表面或下表面距離焊縫中心最近處的交點,a32為過A33且垂直於夏比衝擊試樣上、下表面的直線,以a32所在的位置為夏比衝擊試樣缺口中心線位置。

步驟5具體操作如下:

當定位好夏比衝擊試樣缺口中心線位置後,向中心線兩側27.5mm位置各劃一條切割線,沿著切割線將夏比衝擊試樣樣胚切割成尺寸為55×10.1×10.5mm的新樣胚,送磨床加工成符合中國船級社《材料與焊接規範》、GB/T2650-2008《焊接接頭衝擊試驗方法》、ISO9016-2012《金屬材料焊接破壞性試驗——衝擊試驗》的標準的要求的夏比衝擊試樣,用衝擊試樣缺口拉床拉出符合相關標準要求V型缺口,然後進行夏比衝擊試驗。

發明效果

採用本發明的技術方案,能得到以下的有益效果:

本發明所述的夏比衝擊試驗試樣的加工方法,為了解決現有焊接工藝認可夏比衝擊試驗焊縫熔合線處材料夏比衝擊試樣缺口加工位置定位的問題,通過面積比例計算確定焊縫熔合線處夏比衝擊試樣缺口加工位置的方法。填補了測試焊接工藝認可夏比衝擊試驗焊縫熔合線處衝擊吸收能量的空白,獲得焊縫最脆弱處的韌性指標。對焊接材料性能測試、焊接工藝認可試驗試驗、失效分析等工程套用有重要意義。本發明的夏比衝擊試驗試樣的加工方法,能夠有效解決現有焊接工藝認可夏比衝擊試驗中焊縫熔合線處材料的夏比衝擊試樣缺口加工位置定位問題,確保夏比衝擊試驗可靠進行,試驗結果精確可靠。

附圖說明

下面對本說明書各附圖所表達的內容及圖中的標記作出簡要的說明:

圖1為截面為單面焊或切割後截面類似單面焊的雙面焊時熔合線位置取樣示意圖;

圖2為截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上、下表面距離相近時熔合線位置取樣示意圖;

圖3為截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大時熔合線位置取樣方法一示意圖;

圖4為截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大時熔合線位置取樣方法二示意圖;

圖5為截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大時熔合線位置取樣方法三示意圖;

圖6為夏比衝擊試樣缺口中心線示意圖;

圖7為夏比衝擊試樣樣胚示意圖一(截面為單面焊或切割後截面類似單面焊的雙面焊);

圖8為夏比衝擊試樣樣胚示意圖二(截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上下表面距離相近);

圖9為夏比衝擊試樣樣胚示意圖三(截面為包含焊縫熔合線根部的雙面焊,且焊縫熔合線根部距離夏比衝擊試樣上表面和下表面距離相差較大);