專利背景

在現代化金屬熔煉過程中,中間合金主要起到元素添加、

晶粒細化、晶粒變質、去氧脫硫和熔體淨化等作用,能夠顯著提高產品純淨度和力學性能。其中,中間合金線材由於具有均勻性高、添加精確等優點逐漸成為高端中間合金的發展方向,但是一般中間合金由於其合金元素含量較高,變形難度大,常規的生產方法不滿足中間合金產品的加工要求。

傳統的線材生產方法是軋制或擠壓,對於塑性較差的中間合金線材一般採用擠壓方法,具體說首先澆鑄中間合金棒材,然後對棒材進行預熱處理後擠壓,該方法得到的中間合金線材由於擠壓過程中擠壓筒內的溫度和擠壓力不斷發生變化,導致中間合金線材顯微組織中初生相粗大且分布不均勻。產品也極易出現裂紋、劃痕和斷桿,難以進行纏卷。

通過檢索,發現如下相關專利文獻報導:

一種金屬的連續鑄造連續擠壓設備及生產工藝(CN102303057A),所述的設備包括熔化爐、保溫爐、連鑄機、連續擠壓機、防氧化保溫裝置和活套裝置。將熔融金屬倒入連鑄設備的熔融金屬池中,使熔融金屬在強制水冷的結晶器內冷卻和凝固;牽引機以一定的速度把鑄坯從結晶器中拉出;被拉出的鑄坯經過防氧化保溫裝置後送入連續擠壓機組。由於《一種中間合金線材的生產系統及其生產工藝》使鑄造後的金屬可直接帶餘熱進行連續擠壓,此時金屬具有較高的塑性,變形抗力較低,因此可用較少的能量獲得較大的變形,節約能量;尤其適用於在連續擠壓前需要預熱的金屬及其合金,使連續擠壓加工合金品種擴大。《一種中間合金線材的生產系統及其生產工藝》將多道工序合併,實現了短流程,使生產周期可縮短50%以上,提高了生產效率。

通過對比,《一種中間合金線材的生產系統及其生產工藝》與上述專利文獻的區別在於:

1、該申請中為中間合金,中間合金由於合金元素含量高,具有與普通金屬材料性質和變形性能不同。

該申請重點為中間合金的熔煉與鑄造過程,特別是中間合金產品熔煉製造過程的工藝及參數。在合金化後,進行澆鑄之後連續生成中間合金,整個工藝流程更加連續,從始至終產品質量可調可控,這對產品的組織、力學性能、外觀的提高起到了顯著的作用。

2、該申請通過兩次除氣精煉來提高中間合金線材的純淨度,一次是在熔煉過程中,一次是在澆鑄前的流槽傳輸過程中,上述專利申請並沒有涉及除氣精煉及熔體處理的內容。

該申請中,鑄造形成的鑄條,根據產品的種類和質量要求,可以連續擠壓,也可以對鑄條進行常溫或熱處理後擠壓。

3、該申請整個工藝流程與上述專利不同,更加簡單、緊湊,占用空間小。

發明內容

專利目的

《一種中間合金線材的生產系統及其生產工藝》的目的在於克服2015年9月前已有技術的不足之處,提供一種生產流程簡單,且可以顯著提高產品的潔淨度、顯微組織質量、力學性能和套用性能指標的中間合金線材的生產系統及其生產工藝。

技術方案

一種中間合金線材的生產系統,包括熔煉設備、流槽、鑄機及擠壓機,熔煉設備、鑄機、

擠壓機依次間隔布置,在熔煉設備的出口與鑄機之間連線流槽,在熔煉設備的投料口安裝除氣機,滿足熔體除氣和精煉要求。

而且,在流槽的中段連通連線一除氣箱,在除氣箱的上方安裝二次除氣機。(可以選擇使用,有些產品不用)

而且,在擠壓機的出口依次間隔布置有冷卻水箱、長度計米器及

收線機,可以實現鑄機速度、擠壓機速度和收線機的匹配一致。

而且,所述的鑄機結晶輪材質為紫銅,槽的截面形狀為梯形,可以使熔體快速凝固形成梯形的條材。

而且,所述熔煉設備為電阻爐或感應爐。

一種中間合金線材的生產工藝,步驟如下:

(1)將

鋁錠投入熔煉設備後升溫熔化,待鋁錠熔化完畢後調整熔體溫度至700-900℃進行除氣精煉,除氣時間大於10分鐘,除氣完畢後加入精煉劑進行清渣處理,鋁液表面處理乾淨後,在700-1200℃下,加入第二種金屬,合金化15-120分鐘後,根據合金種類或特點,再調整溫度至700-1200℃進行二次除氣精煉,除氣時間大於10分鐘,除氣完畢後將熔體表面浮渣清理乾淨;

(2)調整熔體溫度至700-1200℃進行澆鑄,通過流槽線上控溫技術將前箱熔體溫度控制在700℃以上,冷卻水流量控制在30-60立方米/小時,鑄機轉速為6-10轉/分鐘,使鑄條快速凝固;

(3)通過對結晶輪噴淋水的控制使鑄條溫度低於500℃,擠壓輪轉速為3-10轉/分鐘,冷卻水流量控制在30-60立方米/小時,進行連續擠壓或先將鑄條剪下成段,再進行冷擠或熱處理後擠壓,最終得到不同截面形狀的中間合金線材,擠成的線材經過冷卻,直接纏成中間合金卷或剪下成中間合金桿。

而且,所述鋁錠中Al≥99.7%,質量百分含量。

而且,所述第二種金屬為鍶或鈣,其中Sr≥99%,Ca≥99%,質量百分含量。

而且,第二種金屬在鋁中的質量百分含量為1-25%,分別稱取,精煉劑適量。

改善效果

1、《一種中間合金線材的生產系統及其生產工藝》通過兩次除氣精煉、鑄條快速凝固和連續擠壓技術,簡化了生產流程,提高了生產效率;

2、該發明通過兩次除氣和精煉提高了中間合金線材的純淨度。

3、該發明在合金化和澆鑄過程中,通過工藝溫度和凝固速度,實現了中間合金中粒子的均勻彌散分布。使整個工藝流程更加連續,從始至終產品質量可調可控,提高了中間合金線材的抗拉強度和延伸率。

4、該發明可以連續生產不同形狀的中間合金線材,並直接纏成中間合金卷或剪下成中間合金桿。

5、該生產工藝可用於產品延伸率小於10%的中間合金類線材產品的連續生產。

附圖說明

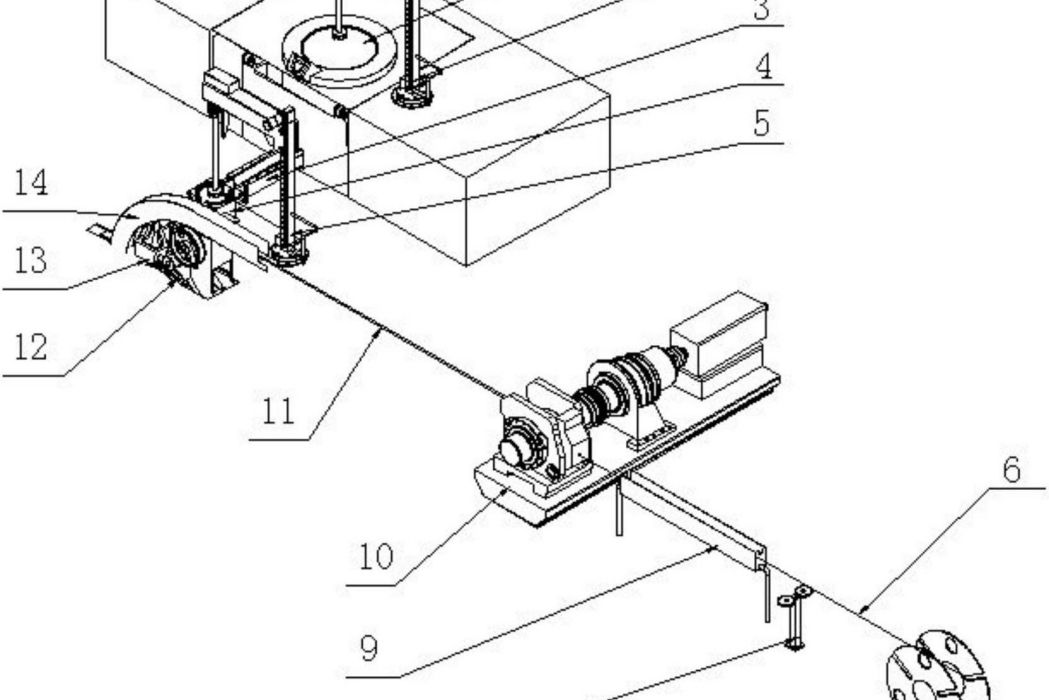

圖1為《一種中間合金線材的生產系統及其生產工藝》生產系統的結構示意圖;

圖2為該生產工藝的流程圖;

圖3為傳統工藝生產的AlSr10線材顯微組織圖;

圖4為該工藝生產的AlSr10線材顯微組織圖;

圖5為傳統鑄棒擠壓工藝生產的AlSr10線材力學性能圖;

圖6為該方法工藝生產的AlSr10線材力學性能圖;

圖7為實施例2生產產品的顯微組織圖;

圖8為實施例3生產產品的顯微組織圖;

圖9為實施例4生產產品的顯微組織圖。

權利要求

1.一種中間合金線材的生產系統,包括熔煉設備、流槽、鑄機及擠壓機,熔煉設備、鑄機、擠壓機依次間隔布置,在熔煉設備的出口與鑄機之間連線流槽,其特徵在於:在熔煉設備的投料口安裝除氣機,滿足熔體除氣和精煉要求。

2.根據權利要求1所述的中間合金線材的生產系統,其特徵在於:在流槽的中段連通連線一除氣箱,在除氣箱的上方安裝二次除氣機。

3.根據權利要求1所述的中間合金線材的生產系統,其特徵在於:在擠壓機的出口依次間隔布置有冷卻水箱、長度計米器及收線機。

4.根據權利要求1所述的中間合金線材的生產系統,其特徵在於:所述的鑄機結晶輪材質為紫銅,槽的截面形狀為梯形。

5.根據權利要求1所述的中間合金線材的生產工藝,其特徵在於:所述熔煉設備為電阻爐或感應爐。

6.一種中間合金線材的生產工藝,其特徵在於:步驟如下:

(1)將鋁錠投入熔煉設備後升溫熔化,待鋁錠熔化完畢後調整熔體溫度至700-900℃進行除氣精煉,除氣時間大於10分鐘,除氣完畢後加入精煉劑進行清渣處理,鋁液表面處理乾淨後,在700-1200℃下,加入第二種金屬,合金化15-120分鐘後,根據合金種類或特點,再調整溫度至700-1200℃進行二次除氣精煉,除氣時間大於10分鐘,除氣完畢後將熔體表面浮渣清理乾淨;

(2)調整熔體溫度至700-1200℃進行澆鑄,通過流槽線上控溫技術將前箱熔體溫度控制在700℃以上,冷卻水流量控制在30-60立方米/小時,鑄機轉速為6-10轉/分鐘,使鑄條快速凝固;

(3)通過對結晶輪噴淋水的控制使鑄條溫度低於500℃,擠壓輪轉速為3-10轉/分鐘,冷卻水流量控制在30-60立方米/小時,進行連續擠壓或先將鑄條剪下成段,再進行冷擠或熱處理後擠壓,最終得到不同截面形狀的中間合金線材,擠成的線材經過冷卻,直接纏成中間合金卷或剪下成中間合金桿。

7.根據權利要求6所述的中間合金線材的生產工藝,其特徵在於:所述鋁錠中Al≥99.7%,質量百分含量。

8.根據權利要求6所述的中間合金線材的生產工藝,其特徵在於:所述第二種金屬為鍶或鈣,其中Sr≥99%,Ca≥99%,質量百分含量。

9.根據權利要求6所述的中間合金線材的生產工藝,其特徵在於:第二種金屬在鋁中的質量百分含量為1-25%,分別稱取,精煉劑適量。

10.根據權利要求6所述的中間合金線材的生產工藝,其特徵在於:本工藝用於產品延伸率小於10%的中間合金類線材產品的連續生產。

實施方式

一種中間合金線材的生產系統,包括熔煉設備1、保溫流槽3、鑄機14及擠壓機10,熔煉設備、鑄機、擠壓機依次間隔布置,在熔煉設備的投料口安裝一次除氣機2,在熔煉設備的出口與鑄機之間連線流槽,在流槽的中段連通連線一除氣箱4,在除氣箱的上方安裝二次除氣機5,在流槽的尾段連線一分水箱13,分水箱位於鑄機結晶輪12的上方。這裡結晶輪的直徑為1.2-1.5米,在擠壓機的出口依次間隔布置有冷卻水箱9、長度計米器8及收線機7。

《一種中間合金線材的生產系統及其生產工藝》生產系統的工作流程為:

在熔煉設備內線上生產中間合金,並進行一次除氣除渣,中間合金熔體經過流槽及分水箱進入鑄機,進入鑄機前,在流槽中段的除氣箱內進行第二次除氣除渣,保證熔體的純淨度。熔體進入鑄機後被快速澆鑄成鑄條11,並通過鑄機的引橋將鑄條直接傳送到擠壓機進行連續擠壓,擠壓後的中間合金線材6通過收線機直接纏成中間合金卷。

所述熔煉設備為電阻爐或感應爐。

所述鑄機結晶輪槽的截面的形狀為梯形。

一種中間合金線材的生產工藝,步驟如下:

(1)將鋁錠投入熔煉設備後升溫熔化,待鋁錠熔化完畢後調整熔體溫度至700-900℃進行除氣精煉,除氣時間大於10分鐘,除氣完畢後加入精煉劑進行清渣處理,鋁液表面處理乾淨後,在700-1200℃下,加入第二種金屬,合金化15-120分鐘後,根據合金種類或特點,再調整溫度至700-1200℃進行二次除氣精煉,除氣時間大於10分鐘,除氣完畢後將熔體表面浮渣清理乾淨;

(2)調整熔體溫度至700-1200℃進行澆鑄,通過流槽線上控溫技術將前箱熔體溫度控制在700℃以上,冷卻水流量控制在30-60立方米/小時,鑄機轉速為6-10轉/分鐘,使鑄條快速凝固;

(3)通過對結晶輪噴淋水的控制使鑄條溫度低於500℃,擠壓輪轉速為3-10轉/分鐘,冷卻水流量控制在30-60立方米/小時,進行連續擠壓或先將鑄條剪下成段,再進行冷擠或熱處理後擠壓,最終得到不同截面形狀的中間合金線材,擠成的線材經過冷卻,直接纏成中間合金卷或剪下成中間合金桿。

所述鋁錠中Al≥99.7%,質量百分含量。所述第二種金屬為鍶或鈣,其中Sr≥99%,Ca≥99%,質量百分含量。第二種金屬在鋁中的質量百分含量為1-25%,分別稱取,精煉劑適量。

傳統的鑄棒擠壓後,AlSr10線材的粒子為破碎的塊狀、尺寸平均在50微米以上,最大的超過200微米,且分布不均勻,如圖3所示;而採用新工藝的粒子平均尺寸在30微米以下,最大一般為50微米,粒子分布均勻,如圖4所示。

圖5、圖6是對比利用傳統鑄棒擠壓方法與本專利方法生產的AlSr10產品的強度和延伸率,從圖5可以看出傳統的鑄棒擠壓工藝,材料的抗拉強度為65-75兆帕,延伸率為7%-8%;從圖6可以看出利用新工藝的產品抗拉強度105-125Mpa,延伸率9%-11%,強度提高接近1倍,延伸率也提高30%左右。

實施例1:

一種中間合金線材的生產工藝,步驟如下:

(1)按照AlSr10合金的配料要求分別稱取400千克原鋁液和45千克金屬鍶;

(2)將鋁液轉入電爐後調整溫度至708℃進行除氣精煉,除氣時間24分鐘,除氣完畢後加入精煉劑進行清渣處理,鋁液表面處理乾淨後加入金屬鍶,然後調整溫度至1008℃保溫,並進行二次除氣精煉,除氣時間25分鐘,除氣完畢後將熔體表面浮渣清理乾淨;

(3)調整熔體溫度至91050℃進行澆鑄,通過流槽線上控溫技術將前箱熔體溫度控制在837℃,冷卻水流量控制在36立方米/小時,鑄機轉動速度為7轉/分鐘,鑄機結晶輪直徑為1.2米。

(4)通過線上噴淋技術控制鑄條溫度至239℃,擠壓輪轉速8轉/分鐘,冷卻水流量控制在37立方米/小時,擠壓得到鋁鍶線材,並纏成鋁鍶小卷。

實施例2:

澆鑄溫度700-710℃,其餘條件不變,產品顯微組織見圖7:由圖可見,AlSr10線材顯微組織中Al4Sr相平均尺寸不超20微米,最大尺寸不超40微米,且粒子分布均勻,無空白帶。

實施例3:

澆鑄溫度900-920℃,其餘條件不變,產品顯微組織見圖8:由圖可見,AlSr10線材顯微組織中Al4Sr相平均尺寸不超15微米,最大尺寸不超30微米,且粒子分布均勻,無空白帶。

實施例4:

澆鑄溫度1050-1200℃,其餘條件不變,產品顯微組織見圖9:由圖可見,AlSr10線材顯微組織中Al4Sr相平均尺寸不超15微米,最大尺寸不超30微米,且粒子分布均勻,無空白帶。

實施例5:

(1)按照AlCa5合金的配料要求分別稱取500千克原鋁液和27千克

金屬鈣;

(2)將鋁液轉入電爐後調整溫度至700℃進行除氣精煉,除氣時間10分鐘,除氣完畢後加入精煉劑進行清渣處理,在820℃時,將鋁液表面處理乾淨後加入金屬鈣,加完金屬鈣後合金化20分鐘,加入降溫料,調整溫度750℃;

(3)調整熔體溫度至750℃進行澆鑄,通過流槽線上控溫技術將前箱熔體溫度控制在700℃,冷卻水流量控制在33立方米/小時,鑄機轉動速度為7轉/分鐘。

(4)通過線上噴淋技術控制鑄條溫度至230℃,擠壓輪轉速8轉/分鐘,冷卻水流量控制在37立方米/小時,擠壓得到鋁鍶線材,並纏成鋁鍶小卷。

《一種中間合金線材的生產系統及其生產工藝》採用連鑄連擠的方式生產AlSr10線材,需要重點控制的參數包括澆鑄溫度、冷卻強度、擠壓速度和擠壓力。

澆鑄溫度和冷卻強度:合適的澆鑄溫度凝固有效的抑制熔體金相粒子尺寸的增大,同時在澆鑄過程中配合冷卻水的激冷作用,保證金相粒子均勻彌散的析出,同時使AlSr10鑄條具有良好的流動應力和變形特徵。

擠壓速度:在保證了AlSr10鑄條良好流動性的基礎上,配合合適的擠壓速度能夠使金屬在溢料處出現拉應力,使坯料表面的雜質從溢料口流出,從而提高產品的表面質量,保證AlSr10線材外觀質量。金相粒子彌散均勻的AlSr10鑄條,配合合適的擠壓速度可以有效的縮短金相粒子長大時間,保證金相粒子的細小均勻。

擠壓力:變形金屬的受力狀態越好,產品組織越緻密,顯微粒子粒度越小,坯料在鑄擠過程中處於強烈的三項壓應力狀態,有利於提高金屬的塑形,消除鑄造缺陷,發生再結晶,改善金屬組織結構,細化內部晶粒,從而提高金屬的力學性能。

榮譽表彰

2019年9月29日,《一種中間合金線材的生產系統及其生產工藝》獲2018年河北省專利獎優秀獎。