RicheerQMS質量管理系統是通過計算機技術和網際網路技術將質量管理理論和技術轉化為簡單高效。 員工可以撐握執行的管理自動化設備。 早在上世紀80年代德國開始研究,90年代初開始製造業開始套用,現在已經是一個非常成熟的管理軟體。

基本介紹

- 中文名:icheerQMS質量管理系統

- 類別:管理系統

- QMS定義:導入質量管理系統

- 簡介:通過引入德國和日本

QMS定義,RICHEER QMS質量管理系統簡介,RICHEER QMS質量管理系統架構框架,RICHEER QMS質量管理系統工作流程,RICHEER QMS質量管理系統主要功能介紹,供應鏈質量管理,數據的自動採集,實時SPC監控,系統防呆,質量追溯,信息共享 高效決策,RICHEER QMS質量管理系統效益分析,

QMS定義

日本企業象豐田,本田,美國的知名企業都紛紛在90年代開始導入質量管理系統。也為這些企業產品持續保持強勁競爭力奠定了基礎.

RICHEER QMS質量管理系統簡介

通過引入德國和日本製造業信息化的先進技術, 並在對上百家國內製造型企業的實地調研分析和融匯50 多位國內外質量管理專家的智慧的基礎上,我們成功地引進並創造性地開發出達到國際一流水平又符合國內製造業特點的質量管理軟體RICHEER QMS。它是質量管理的一個完美解決方案,徹底解決了質量管理中的執行層面的問題,讓企業偉大的戰略能夠真正有效地被執行。 Richeer QMS 質量管理系統是製造業信息化管理的解決方案,包括 文檔管理(質量\環境...管理體系)、供應鏈質量管理(來料-製程-出貨)、SPC系統、物料管理、設備管理、客戶投訴處理、許可權管理...等模組。

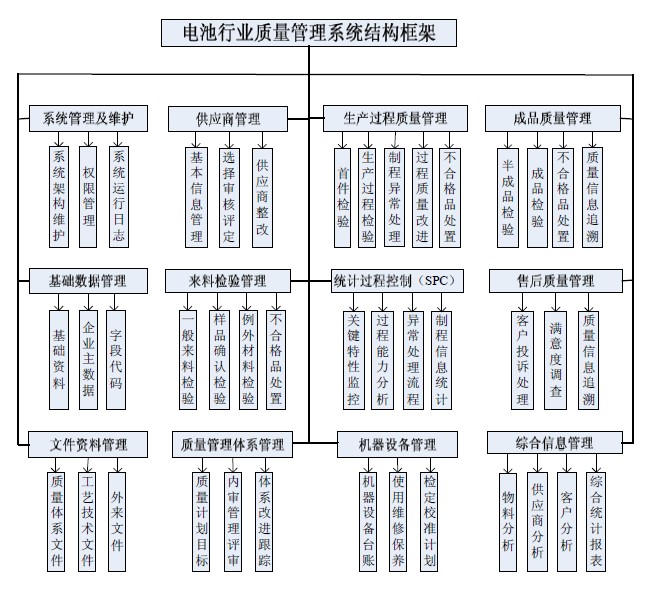

RICHEER QMS質量管理系統架構框架

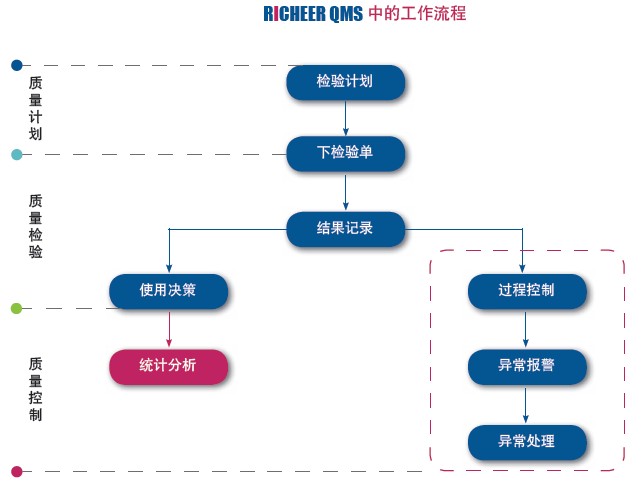

RICHEER QMS質量管理系統工作流程

RICHEER QMS質量管理系統主要功能介紹

供應鏈質量管理

Richeer QMS質量管理系統覆蓋電池製造的各個環節,貫穿來料-製程-出貨整個檢驗系統,用戶可以根據工廠的實際情況配置所需的檢驗類型,如:來料檢驗、首件檢驗、生產過程巡檢、生產過程全檢、生產收貨檢驗、出貨檢驗,放電測試檢驗、客戶退貨檢驗等等檢驗類型。系統可以自動根據檢驗計畫生成檢驗單,並自動計算樣本數量、允許數、拒收數,然後傳送到各個檢驗站進行結果記錄,系統會自動對檢驗結果進行合理判定,對於關鍵工序或特性的經驗結果系統將自動轉入實時的SPC監控。

數據的自動採集

Richeer QMS實現各種測量設備(如:電子天平、卡尺、高度尺、千分尺、千分表、投影儀…)的數據自動採集功能,為檢驗員節省了測量讀數時間,也杜絕了人為讀數誤差,效率可提高50% 以上,同時也為企業導入SPC提供了準確及時的數據,奠定了實施SPC的數據基礎。

實時SPC監控

自動採集的數據實時轉入Richeer SPC進行監控,過程異常系統自動檢查和判定,違反控制圖8條判異準則的異常點會紅色高亮顯示,並通過簡訊、QQ、MSN、Skype和E-mail等方式通知綁定的相關責任人,提高問題的處理效率。

系統防呆

●檢驗結果記錄防呆:根據經驗設定規格限可能出現的最大值和最小值,輸入若超出限定值,系統會提示輸入有誤,杜絕混淆輸入。

●SPC防呆:過程未穩定,用戶還沒進入控制階段不允許用控制限對過程進行控制。嚴格區分分析用控制圖和控制用控制圖。

質量追溯

●生產追溯:每個檢驗批次都可根據不同的檢驗類型靈活配置供應商、生產廠家、採購單、採購組織、客戶訂單、送貨單、生產訂單、工作中心等相應的欄位代碼,可以實現不同方式的質量追溯。

●SPC追溯:點擊控制圖中的點,對應這個點的信息將自動高亮顯示出來,對於出現異常的點可以追溯到具體的檢驗批次、工作中心、檢驗結果和檢驗人員。控制圖異常點可直接添加異常原因和措施,用戶隨時都可以查看製程異常原因和措施並對其進行分析和總結,形成知識庫,方便質量信息追溯。

信息共享 高效決策

通過MRicheer QS 質量管理系統,企業可以擺脫手工計算統計、手繪圖表和手寫檢驗報告等繁瑣工序,而且可以擁有了功能更為強大的SPC監控器和過程能力分析圖表(Ca、Cp、CPK等分析及其趨勢分析),還有還柏拉圖、餅圖、柱狀圖、趨勢圖等10 多種圖形分析功能,快速分析當前質量狀況( 如:不良分布、缺陷趨勢,使用決策分布等),方便領導高效決策,更為管理層和各部門進行數據查看和分析提供了一個極為開放的數據共享平台,企業可以根據Richeer QMS軟體中的數據統計分析來做出質量改進的決策。

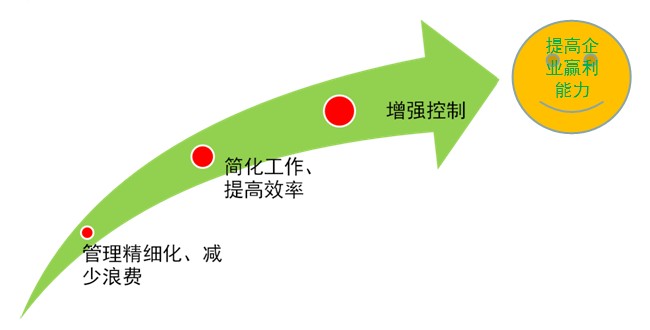

RICHEER QMS質量管理系統效益分析

1.高效率完成產品檢驗,提供及時、準確、真實的質量信息。

2.實現無紙化辦公,提高信息傳遞效率,節約時間和空間。

3.實時特性監控、異常報警並綁定相關責任人,提高問題的處理效率。

4.提高過程預防和診斷能力,防止出現批量不良。

5.企業可根據真實準確的數據,對機器和工藝進行科學地調整和改進。

6.實現質量信息全面共享和全程生產追溯。

7.多類型多指標的質量統計分析、查詢報表,幫助實現高效質量決策。

8.流程化、標準化質量管理,讓質量管理變得簡單。

9.實現員工價值,增強工作責任感和質量意識。

10、增強客戶信心,減少顧客抱怨。

11、提高競爭力,降低成本,實現利潤最大化。