專利背景

鋼水真空循環脫氣(RH)技術是一種鋼水二次精煉工藝,是生產高質量品種鋼必備的爐外精煉手段。RH真空精煉設備最初用於鋼水脫氣,其冶金原理是依靠壓差將鋼水提升至真空室,並通過吹氬氣使鋼水循環流動,利用真空環境達到脫氣(N2、H2、O2)的目的,其優點是反應速度快、真空度高、冶金效果好。

近10年,為了滿足潔淨鋼的生產需求,各國積極開發多功能精煉工藝,將真空脫氣、脫碳、加熱、噴粉脫硫和消除冷鋼等功能有機地組合起來,形成綜合真空精煉設備,其主要的冶金功能包括:

(1)真空脫碳:可生產[C]≤15ppm的超低碳鋼;

(2)真空脫氣:可生產[H]≤1.0ppm,[N]≤25ppm的潔淨鋼;

(3)噴粉脫硫:可生產[S]≤5ppm的超低S鋼;

(4)脫O2控制夾雜物,對Al鎮靜超低碳鋼,T.O≤15ppm;

(5)合金微調,嚴格控制鋼水成份;

(6)二次燃燒或加鋁吹O2升溫。

RH的整個鋼水冶金反應是在砌有耐火襯的真空槽內進行的,真空槽的下部是兩個帶耐火襯的可插入鋼水包的浸漬管,其中一隻為上升管,另一隻為下降管,上升管內通入氬氣。真空槽上部裝有熱彎管,通過管道連線到真空泵。當浸漬管插入到鋼水中後,把真空槽抽真空,作用於真空槽外的鋼液表面的大氣壓力使鋼液在真空槽內上升高度約1.4m。同時,在上升管的較低位置吹入氬氣作為提升氣體,提升氣體的上升帶動上升管中的鋼液加速上升。隨著壓力的降低以及爐內氣體的析出,鋼水呈噴泉狀進入真空槽,鋼液霧化為細小的液滴。由於混合於鋼液中的氣體被吸走,鋼液因重力的作用又從下降管流回到鋼包中,這樣就實現了鋼液進出真空槽的循環。

RH精煉的限制性環節在於鋼液的循環流動和混合,無論鋼液成分和溫度均勻化,還是脫氣、脫碳、脫硫等精煉反應的速度與效果,都與之有關。所以,循環流量是反映RH裝置處理效率的指標之一。鋼水最大循環率v表征了RH處理裝置的效能,即:v=U/W,其中,W為鋼包容量,U為每分鐘的鋼水最大循環量,可由經驗公式表達為:

式中,D為浸漬管內徑,G為提升氣流量,Po為大氣壓力,P為真空槽內殘餘壓力,H為提升氣體噴吹口深度。

高效能的裝置是技術發展追求的目標,RH的最大鋼水循環率已由早期的30%~50%提高到70%以上,甚至達到100%。由經驗公式可以得出,對於確定容量的鋼包,提高RH循環效能的途徑有:

1)增大浸漬管內徑;

2)增大提升氣流量;

3)減小真空槽內氣體壓力。

但下述因素已經制約循環效能的進一步提高:

1)RH處理裝置的真空度已經達到100Pa以下,一般能達到50Pa,能夠滿足脫氣要求,而繼續降低真空度則需要消耗更多能源,得不償失;

2)生產和實驗證明,提升氣流量增大到一定程度,鋼液循環流量不增反降;並且增大提升氣流量需要真空泵有更大的抽氣能力才能滿足真空度要求;

3)浸漬管工作時需插入鋼水包,對於大容量的鋼水包,增大浸漬管的內徑容易辦到,對於中小容量的鋼水包,增大浸漬管結構尺寸受到鋼水包尺寸的嚴重製約。

隨處理容量的增大,循環流量對噴吹氣體流量、噴吹口深度和真空槽真空度的依賴性相應減弱,而浸漬管內徑的作用加大。儘管眾多的研究指明加大浸漬管內徑是提高鋼液循環流量的有效方法,但由於受到鋼水包的限制,特別是中小噸位的RH處理裝置,分體式浸漬管的內徑已經無可增加。

發明內容

專利目的

《RH真空精煉裝置的一體式浸漬》的目的在於提供一種RH真空精煉裝置的一體式浸漬管,該RH真空精煉裝置的一體式浸漬管能夠在不改變2013年3月之前RH真空精煉裝置的尺寸的條件下增大循環流量,並延長浸漬管的使用壽命,提高RH真空精煉裝置的效能。

技術方案

《RH真空精煉裝置的一體式浸漬》提供如下技術方案:

一種RH真空精煉裝置的一體式浸漬管,包括上升管和下降管,所述上升管和下降管均包括內膽和耐火襯,所述耐火襯包括分別設定在所述內膽內壁上的內耐火襯和設定在內膽外壁上的外耐火襯,所述上升管和下降管的外耐火襯設定為一體,且所述上升管的下部設有提升氣吹入導管。

進一步,所述上升管和下降管的內膽焊接連線為一體。

進一步,所述內膽的外周壁上設有用於防止外耐火襯脫落的錨固釘。

進一步,所述外耐火襯採用澆注耐材製成,所述內耐火襯採用澆注耐材或耐火磚製成。

進一步,所述提升氣吹入導管的提升氣出口設定在所述上升管的下部,且所述提升氣出口沿所述上升管軸向設定為1-3層,每一層所述提升氣出口包括至少一個出氣口。

進一步,所述內膽與RH真空精煉裝置的真空槽底部焊接固定,或所述內膽的頂部設有用於與RH真空精煉裝置的真空槽底部焊接固定的法蘭板。

有益效果

《RH真空精煉裝置的一體式浸漬》RH真空精煉裝置的一體式浸漬管,通過將上升管和下降管的外耐火襯設定為一體,即取消了2013年3月之前浸漬管的上升管與下降管的耐火襯之間的間隙,使得在滿足耐火襯厚度要求的同時,能夠減小上升管和下降管之間的耐火襯厚度,由於上升管與下降管之間的耐火襯厚度減小,能夠在保持RH真空精煉裝置的主體尺寸不變的條件下,增大上升管與下降管的內徑,並取得了如下效果:

1)《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管與2013年3月之前的分體式浸漬管相比,循環流量在不增加提升氣流量的情況下得到明顯提高;

2)由於上升管和下降管的內徑增加,允許提升氣流量能夠有效增加,並進一步加大循環流量;

3)《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管通過加大上升管和下降管的內徑,使得由於工作過程中沾渣導致的上升管與下降管內徑減小造成的維修及最終報廢的周期延長,因此《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管比分體式浸漬管使用壽命得以延長;

4)《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管消除了2013年3月之前分體式浸漬管的上升管與下降管之間鋼液流動的死區,提高了鋼液混合的效率,且通過數值仿真實驗表明,《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管對鋼液循環流動的形態無影響;

5)《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管通過增大上升管和下降管的內徑後,上升管出口處鋼液的最大速度降低,有利於減小鋼液飛濺高度,降低真空槽內以及熱彎管內的冷鋼附著量;

6)對於同樣的鋼液循環流量要求,《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管可以比2013年3月之前的分體式浸漬管減小提升氣流量,並進一步減少真空泵抽氣量;

7)《RH真空精煉裝置的一體式浸漬》的RH真空精煉裝置的一體式浸漬管比2013年3月之前的分體式浸漬管更節能,能夠有效減少RH真空精煉裝置的運行費用。

附圖說明

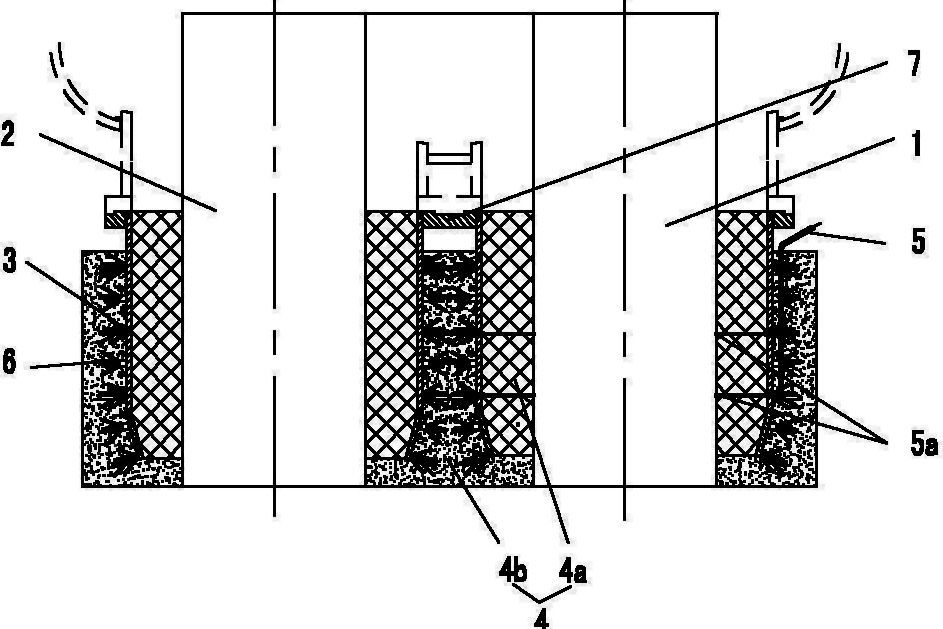

圖1為《RH真空精煉裝置的一體式浸漬》RH真空精煉裝置的一體式浸漬管實施例的結構示意圖;

圖2為2013年3月之前分體式浸漬管的鋼液循環死區示意圖;

圖3為實施例一體式浸漬管的鋼液循環死區示意圖;

圖4為2013年3月之前分體式浸漬管的鋼液循環流場示意圖;

圖5為實施例一體式浸漬管的鋼液循環流場示意圖;

圖6為採用實施例一體式浸漬管且容量為80噸的RH真空精煉裝置的結構示意圖;

圖7為採用分體式浸漬管且容量為80噸的RH真空精煉裝置結構示意圖;

圖8採用實施例一體式浸漬管且容量為120噸的RH真空精煉裝置的結構示意圖;

圖9為採用分體式浸漬管且容量為120噸的RH真空精煉裝置結構示意圖。

技術領域

《RH真空精煉裝置的一體式浸漬》涉及冶金行業中用於爐外精煉的真空脫氣裝置,具體的為一種適用於中小容量的RH真空精煉裝置的一體式浸漬管。

權利要求

1.一種RH真空精煉裝置的一體式浸漬管,包括上升管和下降管,所述上升管和下降管均包括內膽和耐火襯,所述耐火襯包括分別設定在所述內膽內壁上的內耐火襯和設定在內膽外壁上的外耐火襯,其特徵在於:所述上升管和下降管的內膽焊接連線為一體;所述上升管和下降管的內膽外壁之間設有共用整體外耐火襯,且所述上升管的下部設有提升氣吹入導管;所述提升氣吹入導管的提升氣出口設定在所述上升管的下部,且所述提升氣出口沿所述上升管軸向設定為1-3層,每一層所述提升氣出口包括至少一個出氣口。

2.根據權利要求1所述的RH真空精煉裝置的一體式浸漬管,其特徵在於:所述內膽的外周壁上設有用於防止外耐火襯脫落的錨固釘。

3.根據權利要求1所述的RH真空精煉裝置的一體式浸漬管,其特徵在於:所述外耐火襯採用澆注耐材製成,所述內耐火襯採用澆注耐材或耐火磚製成。

4.根據權利要求1-3任一項所述的RH真空精煉裝置的一體式浸漬管,其特徵在於:所述內膽與RH真空精煉裝置的真空槽底部焊接固定,或所述內膽的頂部設有用於與RH真空精煉裝置的真空槽底部焊接固定的法蘭板。

實施方式

如圖1所示,為《RH真空精煉裝置的一體式浸漬》RH真空精煉裝置的一體式浸漬管實施例的結構示意圖。該實施例的RH真空精煉裝置的一體式浸漬管,包括上升管1和下降管2,上升管1和下降管2均包括內膽3和耐火襯4,耐火襯4包括分別設定在內膽3內壁上的內耐火襯4a和設定在內膽3外壁上的外耐火襯4b,上升管1和下降管2的外耐火襯4b設定為一體,且上升管1的下部設有提升氣吹入導管5。

該實施例上升管1和下降管2的內膽3焊接連線為一體,能夠增加上升管1和下降管2之間的連線強度,且使得結構緊湊。優選的,內膽3的外周壁上設有用於防止外耐火襯4b脫落的錨固釘6,提高使用壽命。

優選的,外耐火襯4b採用澆注耐材製成,即該實施例的上升管1和下降管2的外耐火襯4b澆注為一體,內耐火襯4a採用澆注耐材和/或耐火磚製成,該實施例的內耐火襯4b採用耐火磚製成。

該實施例的提升氣吹入導管5的提升氣出口5a設定在上升管1的下部,且提升氣出口5a沿著上升管1的軸向方向設定為1-3層,每一層提升氣出口5a包括至少一個出氣口,該實施例設有兩層提升氣出口5a,每一層提升氣出口5a包括環形均布的6個提升氣出口5a。採用該結構的提升氣吹入導管5,能夠均勻地將提升氣通過上升管1內,且通過設定多層提升氣出口5a,能夠根據需要向上升管1通入足量的提升氣流量。

進一步,該實施例的內膽3與RH真空精煉裝置的真空槽8底部焊接固定,或內膽3的頂部設有用於與RH真空精煉裝置的真空槽8底部焊接固定的法蘭板7,該實施例的一體式浸漬管通過法蘭板7焊接固定在真空槽8底部。

該實施例RH真空精煉裝置的一體式浸漬管,通過將上升管1和下降管2的外耐火襯4b設定為一體,即取消了2013年3月之前浸漬管的上升管與下降管的耐火襯之間的間隙,在滿足耐火襯厚度要求的同時,能夠減小上升管和下降管之間的耐火襯厚度,由於上升管與下降管之間的耐火襯厚度減小,能夠在保持RH真空精煉裝置的主體尺寸不變的條件下,增大上升管1與下降管2的內徑,並取得了如下效果:

1)該實施例的RH真空精煉裝置的一體式浸漬管與2013年3月之前的分體式浸漬管相比,循環流量在不增加提升氣流量的情況下得到明顯提高;

2)由於上升管1和下降管2的內徑增加,允許提升氣流量能夠有效增加,並進一步加大循環流量;

3)該實施例的RH真空精煉裝置的一體式浸漬管通過加大上升管1和下降管2的內徑,使得由於工作過程中沾渣導致的上升管1與下降管2內徑減小造成的維修及最終報廢的周期延長,因此該實施例的RH真空精煉裝置的一體式浸漬管比分體式浸漬管使用壽命得以延長;

4)該實施例的RH真空精煉裝置的一體式浸漬管消除了2013年3月之前分體式浸漬管的上升管1與下降管2之間鋼液流動的死區,提高了鋼液混合的效率,如圖2和圖3所示,且通過數值仿真實驗表明,該實施例的RH真空精煉裝置的一體式浸漬管對鋼液循環流動的形態無影響,如圖4和圖5所示;

5)該實施例的RH真空精煉裝置的一體式浸漬管通過增大上升管1和下降管2的內徑後,上升管1出口處鋼液的最大速度降低,有利於減小鋼液飛濺高度,降低真空槽內以及熱彎管內的冷鋼附著量;

6)對於同樣的鋼液循環流量要求,該實施例的RH真空精煉裝置的一體式浸漬管可以比2013年3月之前的分體式浸漬管減小提升氣流量,並進一步減少真空泵抽氣量;

7)該實施例的RH真空精煉裝置的一體式浸漬管比2013年3月之前的分體式浸漬管更節能,能夠有效減少RH真空精煉裝置的運行費用。

下面對採用該實施例一體式浸漬管的RH真空精煉裝置的具體實施方式作詳細說明。

如圖6所示,為採用該實施例一體式浸漬管的RH真空精煉裝置的結構示意圖,該RH真空精煉裝置RH真空精煉裝置,包括真空槽8和抽真空裝置,真空槽8的底部固定設定該實施例的一體式浸漬管,真空槽8的上部設有熱彎管,抽真空裝置與熱彎管相通,該實施例的一體式浸漬管的內膽3通過法蘭板7焊接固定在真空槽8底部,連線穩固。

如圖6和圖7所示,均為容量均為80噸的RH真空精煉裝置,其中圖7為採用2013年3月之前分體式浸漬管的RH真空精煉裝置結構示意圖,其上升管和下降管的內徑為Φ350毫米,上升管氬氣流量為57.6Nm/h,鋼水循環速度設計值為41噸/分。圖6所示為採用該實施例一體式浸漬管的RH真空精煉裝置結構示意圖,在鋼包9與浸漬管的間隙以及真空槽8內外徑等主體尺寸不變的情況下,其上升管1和下降管2內徑擴大為Φ400毫米,在上升管氬氣流量不變的情況下,鋼水循環速度可以達到49噸/分,鋼水循環率從51.25%提高到61.25%,由於上升管1內徑擴大,氬氣流量還可以進一步提高到76.8Nm/h,鋼液循環量可以達到54噸/分,鋼液循環率可以達到67.5%,明顯提高了RH裝置效能,縮短冶煉周期。

如圖8和圖9所示,均為容量均為120噸的RH真空精煉裝置,其中圖7為採用2013年3月之前分體式浸漬管的RH真空精煉裝置結構示意圖,為了滿足鋼液循環流量達到110噸/分的設計要求,其上升管和下降管的內徑最大設計為Φ500毫米,氬氣循環流量需要2000NL/分鐘。圖6所示為採用該實施例一體式浸漬管的RH真空精煉裝置結構示意圖,在鋼包9與浸漬管的間隙以及真空槽8內外徑等主體不變的情況下,上升管1和下降管2內徑可以達到Φ600毫米。在鋼液循環流量不變的情況下,氬氣流量減少為960NL/分鐘,按每爐鋼平均吹氬20分鐘計算,每噸鋼可節約0.17Nm氬氣,如果RH真空精煉裝置每年過鋼100萬噸,僅提升氣則可節約42.5萬元,而採用一體式浸漬管的RH真空精煉裝置還可節約蒸汽消耗、耐材消耗、維修成本等。

榮譽表彰

2018年12月20日,《RH真空精煉裝置的一體式浸漬》獲得第二十屆中國專利優秀獎。