直流電機伺服驅動器的主電結構通常採用H橋,調速大都通過PWM方式,其調製方式大致有雙極式、單極式和受限單極式三種。不同的PWM方式下電機的運行特性以及主電迴路的開關損耗和安全性各有不同。無刷直流電機(BrushlessDCMotor,BLDCM)通常採用三相全橋主電路結構,以三相六狀態方波控制運行,任一狀態下有兩隻開關管受PWM控制,其PWM調製方式和直流電機的H橋PWM調製很類似,都是同時兩隻橋臂受控。直流電機調速PWM方式選擇要依據技術指標要求。通常直流伺服控制系統大多採用雙極控制,可以保證電機電流的連續性等要求,從而保證電機的快速回響性;對於調速系統,通常電機工作在較高轉速、較大負載下,這時可選擇單極式,或受限單極式,使主電路不易出現直通故障,工作可靠性高。同時,不同的PWM方式,橋式電路功率器件的損耗、熱平衡及續流回饋也不盡相同。

直流電機 PWM 技術分析

直流PWM 調製種類

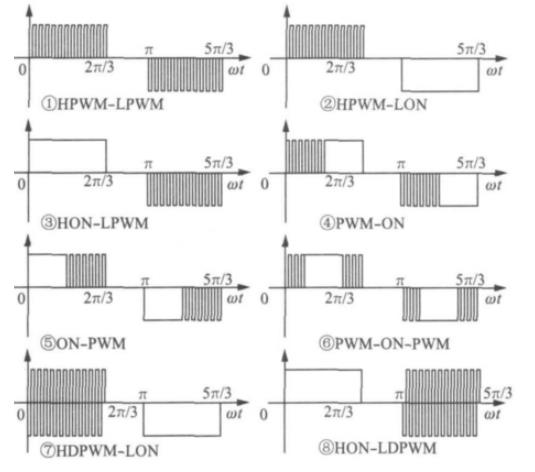

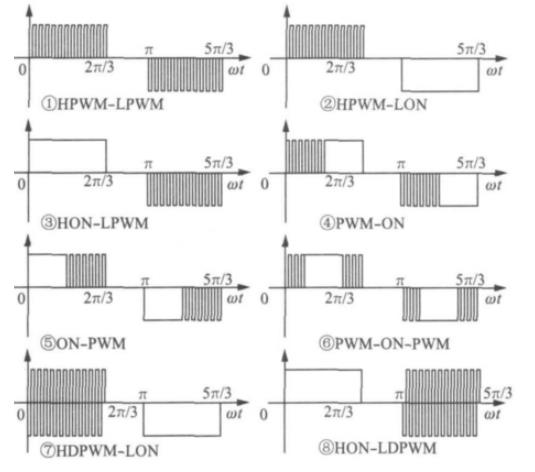

對目前使用的直流電機PWM調製方式綜合後,可定義為8種,如圖1所示。圖1中PWM方式是以BLDCM三相全橋控制畫的,以一相橋臂為例,如圖1中①所示:前2π/3電角度橋臂上管開通,受PWM調製信號控制,間隔π/3電角度後,下管導通2π/3電角度,再間隔π/3電角度重複運行。對於直流電機的H橋結構,由於直流電機只有單一電樞繞組,不存在BLDCM輪流自動換相,其兩個橋臂PWM控制對應於圖中的0~2π/3和π~5π/3。因此方式④、⑤和⑥不適用直流電機調速。圖1中PWM方式①~⑥為單極式控制(一個橋臂只有1隻功率器件受控,另一隻常關)。方式①HPWM-LPWM為上、下功率器件同時斬波;方式②HPWM–LON為上管斬波,下管恆通;方式③HON–LPWM為上管恆通,下管斬波;方式④PWM-ON為每隻功率器件導通的120°電角度內,前60°電角度斬波,後60°電角度恆通;方式⑤ON-PWM為每隻功率器件導通的120°電角度內,前60°電角度恆通,後60°電角度斬波;方式⑥PWM-ON-PWM為每隻功率器件導通的120°電角度內,前30°電角度斬波,中間60°電角度恆通,後30°電角度斬波,該方法被提出用於消除BLDCM方波控制不導通相電流。PWM方式⑦和⑧為雙極式控制(同橋臂上下功率器件驅動信號互反)。⑦HDPWM-LON和⑧HON-LDPWM對應於單極式PWM方式②和③。類似的方式①、方式④~⑥也有對應的雙極式PWM控制方式。

直流電機 PWM 調製方式

直流電機 PWM 調製方式主功率電路安全性分析

橋式主功率安全性主要針對橋臂直通問題。單極式控制由於每個橋臂總有一隻功率器件是關斷的,因而出現直通的危險性明顯減小,重點防止關斷器件因米勒電荷傳遞造成關斷管誤開通。雙極式控制由於橋臂上下兩隻功率管驅動信號互反,因而死區加入是必須的,同時也要注意du/dt引起的電荷傳遞造成的誤開通,以及di/dt造成的驅動電路損壞。總體而言,橋式主功率電路單極式PWM控制安全性要比雙極式高。但雙極式可以保證繞組電流的連續性,並具有制動電流迴路。

續流期間電流對比

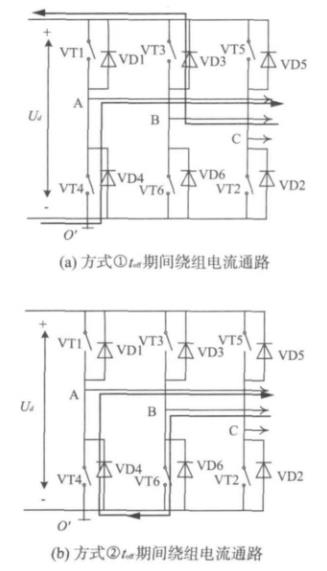

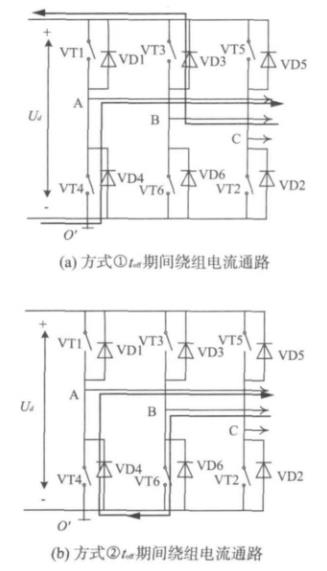

PWM調製續流期間電流通路應給予一定的重視。不同的PWM調製方式續流通路也不盡相同,大致分為回饋電源和回饋電機兩種。其中回饋電源會造成母線電容電壓升高,以及電容反覆充放電產生過熱。圖2為以BLDCM方波控制為例,T1T6狀態方式①和方式②在toff期間續流電流通路,從圖中可以看出,方式①的續流電流回饋到母線直流電容,儲存能量,而方式②的續流電流回饋電機,輸出功率。由於方式①會造成DC母線電壓升高以及母線電容發熱,因此方式②被大量使用。

BLDCM

BLDCM這裡用到一個定義:單斬波和雙斬波。單斬波指在一個PWM調製周期內,兩個受控功率器件,一隻斬波,一隻恆通;雙斬波指一個PWM調製周期內,兩隻都斬波。這樣定義以後,只有方式①屬於雙斬波,而其他均屬於單斬波。

為了防止母線電壓升高及母線電容過熱,單斬波被大量使用。另外雙斬波由於兩隻工作的功率管都有開關損耗,所以器件損耗高。

橋式功率電路熱平衡

橋式功率電路熱平衡指兩個功率器件損耗的一致性。從圖1可以看到方式②③⑦⑧下,橋臂上的兩隻功率器件始終只有固定的一隻受斬波控制,如此橋臂上兩隻功率器件損耗是不平衡的。針對這個問題,方式④⑤對應於方式②③被設計出來,使得整個橋式功率電路器件發熱均衡,防止個別器件因過熱而損毀。

一種新的斬波方式

在對前述直流電機調速PWM方式綜合分析之後,提出一種新的PWM調製方式———互斬。斬波波形屬於單極式PWM調製。其中Ug-up和Ug-down指H橋或三相全橋中受控的兩隻功率器件驅動信號(一隻上管和一隻下管)。在1T周期里,上管斬波、下管常開;在2T周期里,上管常開、下管斬波;在3T周期里,上管斬波、下管常開;以此類推。也可以說是圖1中PWM方式②和方式③的交替使用,每過一個調製周期T,變換一次。這樣從單個周期看,互斬屬於單斬波,但從總體看,又類似雙斬波。可以看出實測圖和設計原理圖完全一致。在橋式主電路安全性上,由於互斬屬於單極式控制,主電路安全性高。但也具有單極式的缺點,由於沒有制動電流通路,不適合伺服控制,可用於調速系統。

互斬從每個調製周期上看,屬於單斬波,因此在續流期間,繞組儲存能量會繼續送往電機出力,而不會回饋母線電容,也使得母線電容不會產生不必要的損耗。在橋式主電路熱均衡方面,雖然互斬是PWM方式②和方式③的綜合,但不會出現它們工作中橋臂功率器件損耗集中,不均衡狀況,而是把功耗均攤到上、下橋臂功率器件。

實現方法舉例

直流電機調速PWM信號可由硬體產生,也可由微處理器得到,這裡列舉一例硬體產生電路。能產生PWM信號的IC很多,文中選用常用PWM發生器SG3525。將SG3525的1腳和9腳短接,使得其內部誤差運放變為電壓跟隨方式,這樣PWM的輸出占空比就和2腳的模擬電壓線性化。SG3525的PWM輸出為兩路互補的PWM信號,相位上相差180°,每一路最大占空比為50%。通常將它倆相或,就可以得到0~100%的PWM信號(實際最大不會達到100%) 。

為了得到互斬的兩路PWM信號,加入一片74HC02或非電路,就可以得到兩路互斬PWM信號的反向信號(再加上邏輯非就是互斬信號)。值得注意的是,一般不將SG3525的兩路互補信號的邏輯非作為互斬的兩路信號,因為反向後它們的占空比變化和模擬給定值(SG1525的2腳電壓)是反向的。將互斬PWM方式套用到BLDCM三相全橋方波控制中。BLDCM的線電壓和線電流波形注意線電流波形圖中不導通時段的波形,由於互斬是PWM方式②和方式③的交替變換,因而不導通時段電流波形兼有它們的特點。

直流電機調速PWM方式有多種,在橋式主電路安全性、續流回饋類型、橋式功率損耗均衡,以及適用調速方式等方面加以總結。提出一種新的直流電機調速PWM方式———互斬,對該方式的特點、設計、實現等加以說明,並在BLDCM三相橋式方波控制下完成測試。得到以下結論( 1) 互斬兼有 HPWM-LON 和 HON-LPWM 二者的特點;( 2) 屬於單極式調製,單斬波方式,主電路安全性高,續流無回饋母線電流;( 3) 克服 HPWM-LON 和 HON-LPWM 功率橋損耗不均;( 4) 適用於調速系統,電路實現簡單,易用。

控制系統構成

基於PLC的直流脈寬調速系統,其光電編碼器與直流電機同軸連線,電機每轉1周,光電編碼器就產生一定數量的脈衝信號,此脈衝信號通過S7-200PLC的高速計數功能,測量出電機的轉速。轉速給定信號與轉速測量信號相減,得偏差信號,通過PLC的PID功能指令,得到PID控制器輸出,PID控制器輸出作為PWM信號占空比的控制信號,利用PLC的PWM功能指令,可在PLC的相應輸出端輸出占空比可調的PWM信號。PWM信號作用於驅動電路,控制PWM變換器主電路相應橋臂開關管的導通和關斷,從而控制加在直流電機電樞上的電壓,實現直流電機的PWM調速。

硬體電路設計

主電路及驅動電路設計

PWM變換器主電路採用雙極式可逆PWM變換器,在雙極性工作制下,PWM變換器的4個大功率電晶體IGBT分成2組,電晶體VT1,VT4與電晶體VT2,VT3交替導通和截止。在每個PWM周期的0~ton期間,Ug1,Ug4為正,正組電晶體VT1,VT4導通,Ug2,Ug3為負,VT2,VT3截止,直流電機兩端電壓UAB=US;在ton~T期間,反組電晶體VT2,VT3導通,電機兩端電壓UAB=-US。。

為防止上、下橋臂直通,設計了硬體延時電路。選用集成驅動器M57962L作為IGBT的驅動,採用緩衝電路來抑制關斷過程中的dudt和尖峰過電壓 。

轉速檢測

光電編碼器與電動機同軸連線,電動機旋轉時,光柵盤與電動機同速旋轉,經發光二極體等電子元件組成的檢測裝置檢測輸出的脈衝信號。通過計算每秒光電編碼器輸出脈衝的個數就能反映當前電動機的轉速。為判斷旋轉方向,碼盤還提供相位互差90°的2路脈衝信號。

系統軟體設計

系統軟體總體設計

系統程式主要包括轉速檢測顯示程式、PI控制算法程式及PWM信號產生程式。轉速檢測顯示程式實現對電機實際轉速的測量,並利用組態王軟體實時顯示出來。PI控制算法程式利用PLC的PID功能指令實現速度的PI控制,並將PI控制器的輸出值作為PWM控制信號的占空比。PWM信號產生程式利用PLC的PWM功能指令產生周期一定、占空比可調的PWM信號。

程式首先對高速計數器、PWM信號發生器和PID參數表進行初始化。然後設定定時中斷,並啟動定時器開始定時。接下來判斷電機的轉動方向,若正轉,則判斷正轉高速計數器是否發生中斷,否則判斷反轉高速計數器是否發生中斷。高速計數器一旦發生中斷,立即讀取定時器的當前值,作為計算轉速的時間值。之後判斷是否發生定時中斷,若是則執行定時中斷程式,定時中斷程式主要工作為定時器清零、高速計數器清零並重新啟動、計算轉速、轉速標準化、執行PID指令、輸出值轉換及執行PWM指令,繼而輸出PWM控制信號,否則繼續判斷是否發生中斷 。

轉速檢測程式

轉速的檢測主要是通過光電編碼器和PLC的高速計數功能來實現的。光電編碼器和電機同軸連線,電機每轉1圈,光電編碼器A,B兩路就產生一定數量的相位互差90°的正交脈衝。為此選擇高速計數器為A,B兩路正交計數工作方式。為使高速計數器正確工作,首先應向高速計數器的控制位元組寫入控制字,利用高速計數器的定義指令為所用的高速計數器選定工作模式,寫入高速計數器的設定值,把當前值清零,採用當前值等於設定值的中斷事件,建立中斷連線,然後啟動高速計數器。同時啟動定時器,當高速計數器的當前值等於設定值時,產生中斷,並同時把定時器的當前值讀出來,作為產生所設定脈衝數的時間,從而可計算出轉速。為提高測量精度,減少測量誤差,可使用多個高速計數器,每個高速計數器檢測不同時間範圍的脈衝數。鑒於S7-200PLCCPU224有4個高速計數器具有A,B兩路正交計數方式,程式採用了4個高速計數器進行計量,然後取其平均值 。

直流電機 PWM 調製方式

直流電機 PWM 調製方式 BLDCM

BLDCM