前言,工藝方案,2.1生產規模,2.2生產品種及規格,2.3工藝流程,2.4設備組成及布置,主要特點及分析與組織、性能比較,3.1 主要特點及分析,3.2 CSP與傳統統熱軋工藝組織、性能比較,結語,

前言

武鋼CSP2007年9月8日開始施工,2009年3月7日熱負荷試車一次成功,工程建設期僅18個月。2009年10月提前實現月達產,是武鋼熱軋線達產最快的生產線。到2011年底,武鋼CSP成功軋制厚度為0.8mm的薄板,成功軋制了矽鋼。

工藝方案

2.1生產規模

武鋼CSP生產熱軋酸洗鍍鋅原料卷、矽鋼原料卷及熱軋直供卷,設計產量為250萬t/a熱軋卷。其中:供熱軋酸洗鍍鋅卷54.2萬t/a,矽鋼原料卷97.8萬t/a,熱軋直供卷98萬t/a。

2.2生產品種及規格

板坯、產品品種及規格如下:1)坯料為連鑄坯,厚度50~90mm,寬度900~1600mm,單塊軋制長度為27.4~49.3m,半無頭軋制長度為105.7~189.7m(預留),坯料的最短長度為10m;坯料最大質量30t。2)產品品種為碳素結構鋼、優質碳素鋼、低合金高強度鋼、耐候結構鋼、汽車結構鋼、管線鋼、超低碳鋼、無取向矽鋼等;帶鋼厚度0.8~12.7mm,帶鋼寬度900~1600mm;鋼卷內徑φ762mm,鋼卷外徑φ1100~φ2150mm;鋼卷最大質量30t;單位寬度最大質量23kg/mm。

武鋼CSP以生產高附加值產品為主,其中

無取向矽鋼占總產量的比例達40%,薄規格比例較大,厚度<1.8mm的產品占總產量的45%,厚度<3.0mm的產品占總產量的69%。

2.3工藝流程

武鋼CSP工藝流程為:立彎式薄板坯連鑄機→旋轉式除鱗機→擺動剪→輥底式均熱爐→高壓水除鱗機→立輥軋機→7機架精軋→層流冷卻→地下卷取機→鋼卷運輸線→入庫。

2.4設備組成及布置

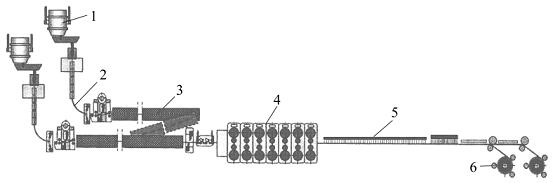

武鋼CSP由連鑄機、輥底式均熱爐和熱連軋3部分組成。主要設備:2台單流連鑄機,2套旋轉除鱗裝置,2台擺動剪,2座輥底式均熱爐,1台事故剪、1套高壓水除鱗機,1架立輥軋機,7機架精軋機,1套帶鋼層流冷卻系統,2台地下卷取機以及1套鋼卷運輸系統。預留1台用於半無頭軋制的高速飛剪。主要設備布置示意圖見圖1。

圖 武鋼CSP生產線工藝布置

1-鋼包;2-薄板坯連鑄機;3-輥底式均熱爐;4-精軋機組;5-冷卻線;6-卷取機

表1 武鋼CSP生產線主要工藝裝備及特點

裝備名稱 | 數量/台套 | 設備特點 |

3工位170t鐵水脫硫站 | 2 | 3個工位共用2套脫硫劑複合噴吹系統 |

150t轉爐 | 2 | 副槍動態控制,濺渣護爐和聲納監控化渣技術 |

150tLF鋼包精煉爐 | 2 | 三臂三相雙工位旋轉電極 |

150tRH真空裝置 | 1 | 配有MFB頂槍,採用卷揚提升方式,並預留另外一套 |

薄板坯連鑄機 | 2 | 動態液芯壓下技術和電磁製動系統 |

輥底式均熱爐 | 2 | 加熱和均熱,並可調節生產節奏,最小緩衝時間12min |

7機架精軋軋機和精整線 | 1 | 設定液壓HGC系統、工作輥彎輥和CVC系統 |

2.5主要設備技術參數

1)連鑄機:連鑄機為單流立彎式連鑄機,流間距26m,基本半徑3.25m,鑄機冶金長度10305mm,鑄機拉速3~6m/min。

2)旋轉除鱗裝置:工作壓力34~40MPa,流量79m3/h,噴頭上下布置。

3)擺動剪:主驅動電機功率為600kW,剪下力12400kN,每分鐘最多切8次。

4)輥底式均熱爐:2座輥底式均熱爐長度分別為260.7m和245.9m,擺動段長度53m;緩衝時間12~40min;薄板坯入爐溫度815~1105℃,出爐溫度1100~1250℃。

5)事故剪:事故剪為液壓驅動,剪刃長度1800mm,剪下時板坯最低溫度760℃,剪下應力145MPa,剪下力12000kN。

6)高壓水除鱗機:除鱗壓力最大為38MPa,最大流量為415m3/h。

7)立輥軋機:壓下方式為液壓壓下,軋輥直徑φ750/700mm,軋制壓力2500kN,總壓下量最大為40mm,軋制速度1.0m/s,驅動電機為AC375kW,轉速為0~600/800r/min,傳動比為30。

8)精軋機:武鋼CSP精軋機組選擇7機架連軋,以滿足生產更高比例的薄板和超薄板。精軋機機型均為四輥式,彎輥力均為1100kN,工作輥竄輥量均為±100mm,其他工藝參數見表1。

表1:精軋機工藝參數

機架號 | 工作輥直徑/mm | 支撐輥直徑/mm | 主電機功率/kW | 主電機轉速/(r·min) | 傳動比 | 軋制速度/(m·s) | 軋制力/kN | 額定力矩/kN·m |

F1 | Φ950/Φ820 | Φ1500/Φ1370 | 8700 | 0~130/380 | 5.43 | 1.19/3.48 | 46000 | 3268 |

F2 | Φ950/Φ820 | Φ1500/Φ1370 | 8700 | 0~130/380 | 5.43 | 1.19/3.48 | 46000 | 3268 |

F3 | Φ750/Φ660 | Φ1500/Φ1350 | 10000 | 0~220/660 | 4.47 | 1.93/5.80 | 42000 | 1829 |

F4 | Φ750/Φ660 | Φ1500/Φ1350 | 10000 | 0~220/660 | 2.85 | 3.00/9.09 | 42000 | 1166 |

F5 | Φ620/Φ540 | Φ1500/Φ1350 | 10000 | 0~220/660 | 1.47 | 4.86/14.58 | 32000 | 601 |

F6 | Φ620/Φ540 | Φ1500/Φ1350 | 10000 | 0~220/710 | 1.00 | 7.13/23.05 | 32000 | 412 |

F7 | Φ620/Φ540 | Φ1500/Φ1350 | 10000 | 0~220/710 | 1.00 | 7.13/23.05 | 32000 | 412 |

9)帶鋼層流冷卻系統:層流冷卻流量為6300m3/h,水壓約0.07MPa,8組精調區段,2組微調區段。

10)地下卷取機:卷取機均為全液壓式卷取機,整體可移出式;3個助卷輥;捲筒直徑Φ762/Φ745/Φ732mm,捲筒最大速度23.8m/s;捲筒主電機AC1100kW,轉速0~300/910r/min;主傳動減速比1.5/3.3;助卷輥直徑Φ380mm,助卷輥傳動電機功率為90kW,3台,轉速為0~1220r/min。

主要特點及分析與組織、性能比較

3.1 主要特點及分析

武鋼CSP繫緊湊式短流程

熱軋帶鋼生產線,軋制產品最薄厚度0.8mm,並能進行鐵素體軋制,預留半無頭軋制工藝。主要工藝和設備特點如下:

1)厚度<2.0mm的產品比例高達45%以上,實現“以熱代冷”。在常規熱連軋上由於坯厚為150~250mm,變形量大、道次多、軋輥熱膨脹大、軋制不穩定等原因,在生產薄規格產品(厚度<2.0mm)時對產量影響較大。而CSP的產量主要取決於連鑄,板坯進軋機時尾部尚在爐內保溫,不會產生頭尾溫差的問題,不需升速軋制,而且開軋溫度較高,因而較適應生產薄規格熱軋帶鋼。不採用升速軋制,就不必考慮同步升速所需的動力矩,在一定程度上可以降低軋鋼負荷。因此,CSP軋制薄規格產品具有明顯優勢。

2)矽鋼生產比例高達40%。在激烈的市場競爭條件下,武鋼CSP的產品定位於高附加值的矽鋼產品。與常規熱連軋相比,CSP採用短流程,省去了粗軋工序,具備如下特點:鑄坯薄且冷卻速度快,細化了晶粒,降低了元素偏析程度,等軸晶率提高,從而有利於無取向矽鋼降低鐵損和減弱Si高時產品出現的瓦楞狀缺陷;均熱工藝使板坯縱向溫度更均勻,從而保證產品性能穩定;該工藝省去了鑄坯冷卻和再加熱的過程,避免連鑄坯冷卻和加熱過程中可能發生的內部裂紋和斷坯造成的質量問題,既節約了能源,還提高金屬收得率(實踐證明成材率提高2%),而且易於實現低溫加熱和高溫卷取。所以CSP具有生產矽鋼的天然優勢。

3)連鑄坯最大厚度增加到90mm,提高了帶鋼的總壓縮比,可提高產品的性能質量。

4)連鑄機採用漏斗形結晶器,擴大了浸入式水口的操作空間,延長了水口壽命,提高了薄板坯連鑄機連澆爐數。可提高生產率,減少耐火材料消耗,降低生產成本。

5)採用了液芯軟壓下技術,靈活滿足軋鋼品種規格需求的同時,降低能耗,提高產品質量。實踐證明,液芯壓下鑄軋對細化晶粒的作用比減薄相應尺寸鑄坯的作用大。由於晶粒細化,使得在相同溫度下鑄坯獲得的韌性更好。當澆鑄厚度為60~100mm時,採用液芯壓下技術後最終成品質量比減薄結晶器厚度的效果更佳。

6)結晶器振動採用液壓驅動和伺服控制系統,可實現小振幅、高頻率非正弦和正弦波形平穩振高拉速的連鑄機提高鑄坯表面質量有顯著作用。

7)設定立輥軋機能自動調節薄板坯寬度,從而提高了薄板坯寬度精度,減少薄板坯邊部裂紋,提高薄板坯邊部質量。另外對破除薄板坯邊部氧化鐵皮也有一定作用。

8)除鱗系統採用2次除鱗,除鱗壓力高達38MPa,除鱗效果好,提高帶鋼表面質量。

9)連軋機組採用7機架精軋機,這是兼顧到最大鑄坯厚度為90mm,以及軋製成品最小厚度為0.8mm的綜合結果。這種配置的最大優點是能夠適應提高壓縮比和進一步開發鐵素體鋼軋制的要求。CSP的精軋機壓下率比常規熱軋工藝大,大壓下量、高剛度軋機成為CSP的特點之一。大壓下量加大了板形控制的難度,因此武鋼CSP採用了CVCPlus技術。由於這種軋機的工作輥可以軸向移動,並設有工作輥液壓彎輥技術以及板形測差反饋控制系統,板形控制效果極好。

10)在F1和F2、F2和F3軋機間設定快速冷卻系統,可實現鐵素體軋制,使帶鋼內在質量穩定,降低軋制力,並節省軋制能耗。鐵素體軋制技術可用來軋制超薄帶鋼(超低碳鋼、鋁鎮靜ULC和極低碳鋼、無間隙原子鋼ULC-IF),這類鋼在奧氏體溫度和鐵素體溫度範圍內的軋制變形阻力幾乎相同。常規的熱帶軋制生產中,為了獲得良好的力學性能,熱軋工藝要求精軋溫度在Ar3以上。隨著精軋厚度的變薄,尤其是當軋制厚度1.4mm以下的低碳鋼時,要想實現完全奧氏體狀態下軋制下將變得更加困難,於是提出了鐵素體軋制的方法。軋件在進入精軋機F3前,就完成γ→α的相變,即完成鐵素體的轉變過程,避免γ→α相變時的兩相區軋制。相變時會出現流變應力的突變,尤其是當帶材薄而軋制速度快時,末架精軋機產生的非均勻變形可能會導致帶材的跑偏和板形缺陷。此外,兩相區軋制會引起帶鋼力學性能不均勻和最終產品厚度的波動。鐵素體軋制技術還有其他一些優點,如通過低溫加工可以使鋼材的性能提高,減少了氧化鐵皮的產生和工作輥的磨損,提高了帶鋼表面質量,降低了輸出輥道上冷卻水的消耗。

11)CSP半無頭軋制工藝是將

連鑄坯定尺長定為規定卷重所需坯長的數倍,通常為4~6倍,這樣就可以連續軋制一塊很長的薄板坯,然後由1台與卷取機連在一起的高速飛剪將帶鋼切分成規定重量的鋼卷。考慮到國外已不追求半無頭軋制以及武鋼CSP的產品定位,武鋼CSP預留了高速飛剪設備和半無頭軋制的工藝。

12)設備國產化比例高。CSP技術屬國外專利,尚需引進國外技術,武鋼CSP系引進SMS技術,但絕大部分設備為國外設計、國內合作製造,除均熱爐(國外設計)和水處理設施是國內供貨外,連鑄設備引進比為20%,軋線設備國外供貨的重量只占7%。相比同類項目,設備國產化程度最高,最大程度節省了投資成本和生產成本。

3.2 CSP與傳統統熱軋工藝組織、性能比較

武鋼CSP工藝和傳統熱軋工藝生產的Q195熱帶組織、性能比較

| 項目 | 傳統連鑄連軋 | 薄板坯連鑄連軋 |

組織 | 晶粒尺寸/μm | 10~20 | 4~10 |

鐵素體晶粒形狀 | 餅形、等軸 | 尖角形、多邊形、等軸 |

珠光體 | 片層狀 | 點狀、棒狀、片層狀 |

析出物 | 氧化物、硫化物、氮化物較粗大 | 氧化物、硫化物、氮化物較細小,納米級較多 |

位錯密度 | 較低 | 較高 |

性能 | 屈服強度/MPa | 260~310 | 290~340 |

抗拉強度/MPa | 340~400 | 360~420 |

伸長率/% | 38~48 | 36~48 |

結語

武鋼CSP在總結國內外薄板坯連鑄連軋技術和生產實踐的基礎上,採用世界一流的技術和裝備,向“優質、高產、低耗、多品種”方向發展。該生產線大量生產無取向矽鋼原料卷,直接供冷軋矽鋼廠,以滿足矽鋼進一步降低成本和提高質量的需要,同時兼顧生產有發展前景的熱軋薄板和超薄板代替部分冷軋板,以低成本、高質量的優勢占領市場,增強武鋼產品市場競爭力。