《AP1000反應堆廠房內部結構建造過程成品保護裝置》是中國核工業第五建設有限公司於2012年12月21日申請的發明專利,該專利申請號為2012105636917,公布號為CN103883135A,公布日為2014年6月25日,發明人是楊超、徐付奎、嚴於勝、李雲揚、任思傑、汪先友、陶光明。

《AP1000反應堆廠房內部結構建造過程成品保護裝置》的目的在於提供一種AP1000反應堆廠房內部結構建造過程成品保護裝置。其包括鋼結構骨架和膜結構;鋼結構骨架包括主桁架和環形桁架,主桁架呈拱形,包括兩縱向梁以及兩橫向梁,兩橫向梁橫置並連線於兩縱向梁之間,主桁架的左、右側縱梁和環形桁架之間可拆卸地設定有脊索;左、右側膜材組件位於主桁架的橫向兩側,而前、後側膜材組件位於主桁架的縱向兩側;左、右側膜材組件覆蓋縱梁至主桁架的環形桁架之間的區域並鋪設在脊索上,前側膜材組件覆蓋主桁架前側的主桁架前側橫樑至環形桁架之間的區域,後側膜材組件覆蓋主桁架後側的主桁架前側橫樑至環形桁架之間的區域;各膜材組件是可拆卸地連線主桁架和環形桁架的對應部位。

2021年6月24日,《AP1000反應堆廠房內部結構建造過程成品保護裝置》獲得第二十二屆中國專利優秀獎。

(概述圖為《AP1000反應堆廠房內部結構建造過程成品保護裝置》摘要附圖)

基本介紹

- 中文名:AP1000反應堆廠房內部結構建造過程成品保護裝置

- 申請日:2012年12月21日

- 申請號:2012105636917

- 申請公布日:2014年6月25日

- 申請公布號:CN103883135A

- 申請人:中國核工業第五建設有限公司

- 地址:上海市金山區石化龍勝路1070號

- 發明人:楊超、徐付奎、嚴於勝、李雲揚、任思傑、汪先友、陶光明

- 類別:發明專利

- Int. Cl.:E04H5/02(2006.01)I

- 專利代理機構:上海專利商標事務所有限公司

- 代理人:喻學兵

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,專利榮譽,

專利背景

AP1000型核電站是由美國西屋公司研發的一個二迴路百萬千瓦級的壓水堆核電站,為全球的第三代核電技術。AP1000型核電站的反應堆廠房採用雙層安全殼結構,內層是鋼製安全殼(簡稱CV),外層是鋼筋混凝土筒體牆,內外殼之間的淨距為1.341米。安全殼是由40~48毫米厚的鋼板焊接而成,外形為圓筒形,直徑為39.6米,底部與頂部為球缺形狀,底部為底封頭(簡稱CVBH),中部的圓柱形筒體分成了四段圓環(簡稱CV1#\CV2#\CV3#\CV4#),頂部為頂封頭(簡稱CVTH),總高度約為65.6米容器結構。筒體牆為圍繞安全殼的環形結構,由內徑42.367米,厚度914毫米的圓柱形混凝土牆以及穹頂組成。反應堆廠房內部為核電站的心臟部位,安裝大量重要設備、模組及其他安裝物項。其中包括一台反應堆壓力容器、兩台蒸汽發生器、四台主泵、兩台堆芯補水箱、一台穩壓器以及兩個環路主管道(二個熱段和四個冷段)等。

AP1000型核電站反應堆廠房建造與2012年12月前中國國內外其他已建核電站的建造過程相比,存在著較大的區別,主要是模組化設計理念導致現場採用模組化施工,模組化施工大量的引入,由此帶來了施工技術、施工計畫安排與施工組織等一系列巨大變化,主要為反應堆廠房內部採用模組化施工、開頂法施工、土建/安裝平行施工三大特點。

模組化施工:模組化施工技術就是將功能相同的土建結構子單元,或連同其他設備、管道、電氣、儀表以及鋼結構等按照施工邏輯關係組裝成一體,在專業化製造廠進行預製和拼裝,進行最大程度的集成。然後將拼裝後的模組運至現場指定區域,利用吊裝設備吊裝到廠房安裝位置,最終整體調整就位。模組化施工的引入帶來了施工技術、施工計畫安排與施工組織等一系列巨大變化,從根本上改變了傳統的建造模式,由施工現場勞動密集型轉向為工廠化的集約型建造模式。模組的範圍覆蓋了傳統的土建與安裝領域,同一模組里同時具有傳統土建和安裝的物項,因而淡化了土建與安裝的界限,使土建和安裝的接口增多,相互協作要求更加緊密。

開頂法施工:與傳統壓水堆核電站反應堆廠房施工方式相比,AP1000型核電站反應堆廠房內大型設備,都採用“開頂法”吊裝,即反應堆廠房安全殼頂蓋(CVTH)就位之前,用大型吊車將重型設備在廠房外吊裝,翻轉豎立,然後越過反應堆廠房穹頂實現設備的就位,待反應堆廠房所有重型設備和大型模組就位後再進行反應堆廠房穹頂施工。這種施工方法需要更多的使用大型吊裝設備,在施工中需要土建/安裝在計畫安排、吊車使用、CV內部成品保護等方面密切協作。

土建/安裝平行施工:AP1000採用模組化施工技術,模組的範圍覆蓋了傳統的土建與安裝領域,同一模組同時具有傳統土建和安裝物項,使現場施工邏輯順序也發生了根本性變化,由傳統核電建造先土建、後安裝,轉變為土建、安裝平行交叉施工,使得場外模組預製與現場建造成為兩條並行的施工主線。同時,安裝與土建幾乎同時開始進行施工,在CVBH就位之前就開始進行反應堆廠房CV內部的模組預製工作,土建和安裝的接口增多,以往核電建造中土建與安裝的明顯界限變得逐漸模糊,同時使得安裝和土建的絕對施工工期都相應地加長。反應堆廠房在同一工作面同時施工,既不是土建與安裝在不同工作面的平行/交叉施工,也不是在某一階段以誰為主的施工,而是土建安裝在核島同一區域按照各自細分的小工序打亂後重新排列施工,因此土建與安裝的接口是以小工序為基礎的全面的接口。

由於採用模組化、開頂法、土建/安裝平行施工的工藝特點,導致反應堆廠房CV頂部長時間無遮蓋,在反應堆廠房CVTH就位之前的整個CV內部結構建造過程中需要對其各種安裝到位的物項進行成品保護。

但在多重苛刻的限制條件下,在現場有限的空間基礎上,設計出成品保護裝置,達到成品保護效果,成為AP1000反應堆廠房成品保護的一大難題。

發明內容

專利目的

《AP1000反應堆廠房內部結構建造過程成品保護裝置》的目的在於提供一種AP1000反應堆廠房內部結構建造過程中成品保護裝置。

技術方案

《AP1000反應堆廠房內部結構建造過程成品保護裝置》特點是,包括鋼結構骨架和膜結構;鋼結構骨架包括主桁架和環形桁架,主桁架呈拱形,包括兩縱梁以及兩橫樑,兩橫樑橫置並連線於兩縱梁之間,主桁架和環形桁架均由鋼製安全殼的頂部圓環支撐,主桁架的左側縱梁和主桁架左側的環形桁架之間可拆卸地設定有脊索,主桁架的右側縱梁和主桁架右側的環形桁架之間也可拆卸地設定有脊索;膜結構包括四片膜材組件,即左側膜材組件、右側膜材組件、前側膜材組件以及後側膜材組件;左、右側膜材組件位於主桁架的橫向兩側,而前、後側膜材組件位於主桁架的縱向兩側;左側膜材組件覆蓋主桁架左側縱梁至主桁架左側的環形桁架之間的區域並鋪設在脊索上,右側膜材組件覆蓋主桁架右側縱梁至主桁架右側的環形桁架之間的區域並鋪設在脊索上,前側膜材組件覆蓋主桁架前側橫樑至主桁架前側的環形桁架之間的區域,後側膜材組件覆蓋主桁架前側橫樑至主桁架後側的環形桁架之間的區域;各膜材組件是可拆卸地連線主桁架和環形桁架的對應部位。

所述的成品保護裝置的較佳實施例中,所述膜材組件的邊緣包覆有軟塑膠索,主桁架的各樑上焊接有向外斜向上延伸的附加板,附加板和膜材組件的邊緣之間通過主側壓板連線,該主側壓板對應膜材組件的邊緣側有卡槽,該軟塑膠索卡入到該卡槽中,該主側壓板斜向上延伸,該主側壓板對應所述附加板的一側與附加板可拆卸地固定連線。

所述的成品保護裝置的較佳實施例中,該主側壓板對應所述附加板的一側與附加板通過螺栓固定連線。

所述的成品保護裝置的較佳實施例中,鄰近所述環形桁架的膜材組件的邊緣繞過環形桁架的上側,所述環形桁架的外側固定有向外斜向上延伸的錨固板,錨固板和膜材組件的邊緣之間設定有環側壓板,該環側壓板的兩頭具有兩卡槽,膜材組件的邊緣的軟塑膠索卡入到其中的一頭的卡槽中,T頭螺栓從環側壓板中穿過另一頭的卡槽,T頭螺栓的T頭位於該另一頭的卡槽中,T頭螺栓通過螺母固定在該錨固板上。

所述的成品保護裝置的較佳實施例中,鄰近所述環形桁架的膜材組件的邊緣連線有防水膜,防水膜相對膜材組件的邊緣在徑向更向外延伸,並覆蓋所述T頭螺栓和錨固板後自然延展,防水膜的下方設定有固定於環形桁架的水槽。

改善效果

《AP1000反應堆廠房內部結構建造過程成品保護裝置》滿足了反應堆廠房內部建造過程中成品保護的要求,臨時頂蓋使用靈活,拆除方便,整體輕,不會對CV造成變形影響。膜材具有高透光性,在臨時頂蓋膜材張拉期間,CV內部光線無需通過照明即可進行正常施工。特別是在中心風力達15級颱風中,臨時頂蓋成功的對反應堆廠房內部進行了有效保護。臨時頂蓋的有效使用為核島CV內部建造過程中的成品保護髮揮著重要作用,也為CV內部施工創造了有利的作業面,保證CV內部在雨天也能正常施工,為現場趕工提供有利的條件,為反應堆廠房內部結構建造過程中創造了巨大的經濟效益。

附圖說明

圖1為《AP1000反應堆廠房內部結構建造過程成品保護裝置》實施例中AP1000反應堆廠房內部結構建造過程中成品保護裝置未鋪設膜結構的立體示意圖。

圖2為《AP1000反應堆廠房內部結構建造過程成品保護裝置》實施例中AP1000反應堆廠房內部結構建造過程中成品保護裝置鋪設有膜結構的立體示意圖。

圖3為《AP1000反應堆廠房內部結構建造過程成品保護裝置》實施例中AP1000反應堆廠房內部結構建造過程中成品保護裝置中膜結構和主桁架的連線結構示意圖。

圖4為《AP1000反應堆廠房內部結構建造過程成品保護裝置》實施例中AP1000反應堆廠房內部結構建造過程中成品保護裝置中膜結構和環形桁架的連線結構示意圖。

技術領域

《AP1000反應堆廠房內部結構建造過程成品保護裝置》涉及反應堆廠房內部結構建造過程中成品的臨時保護裝置。

權利要求

1.《AP1000反應堆廠房內部結構建造過程成品保護裝置》特徵在於,包括鋼結構骨架和膜結構;鋼結構骨架包括主桁架和環形桁架,主桁架呈拱形,包括兩縱梁以及兩橫樑,兩橫樑橫置並連線於兩縱梁之間,主桁架和環形桁架均由鋼製安全殼的頂部圓環支撐,主桁架的左側縱梁和主桁架左側的環形桁架之間可拆卸地設定有脊索,主桁架的右側縱梁和主桁架右側的環形桁架之間也可拆卸地設定有脊索;膜結構包括四片膜材組件,即左側膜材組件、右側膜材組件、前側膜材組件以及後側膜材組件;左、右側膜材組件位於主桁架的橫向兩側,而前、後側膜材組件位於主桁架的縱向兩側;左側膜材組件覆蓋主桁架左側縱梁至主桁架左側的環形桁架之間的區域並鋪設在脊索上,右側膜材組件覆蓋主桁架右側縱梁至主桁架右側的環形桁架之間的區域並鋪設在脊索上,前側膜材組件覆蓋主桁架前側橫樑至主桁架前側的環形桁架之間的區域,後側膜材組件覆蓋主桁架前側橫樑至主桁架後側的環形桁架之間的區域;各膜材組件是可拆卸地連線主桁架和環形桁架的對應部位。

2.如權利要求1所述的成品保護裝置,其特徵在於,所述膜材組件的邊緣包覆有軟塑膠索,主桁架的各樑上焊接有向外斜向上延伸的附加板,附加板和膜材組件的邊緣之間通過主側壓板連線,該主側壓板對應膜材組件的邊緣側有卡槽,該軟塑膠索卡入到該卡槽中,該主側壓板斜向上延伸,該主側壓板對應所述附加板的一側與附加板可拆卸地固定連線。

3.如權利要求2所述的成品保護裝置,其特徵在於,該主側壓板對應所述附加板的一側與附加板通過螺栓固定連線。

4.如權利要求2所述的成品保護裝置,其特徵在於,鄰近所述環形桁架的膜材組件的邊緣繞過環形桁架的上側,所述環形桁架的外側固定有向外斜向上延伸的錨固板,錨固板和膜材組件的邊緣之間設定有環側壓板,該環側壓板的兩頭具有兩卡槽,膜材組件的邊緣的軟塑膠索卡入到其中的一頭的卡槽中,T頭螺栓從環側壓板中穿過另一頭的卡槽,T頭螺栓的T頭位於該另一頭的卡槽中,T頭螺栓通過螺母固定在該錨固板上。

5.如權利要求4所述的成品保護裝置,其特徵在於,鄰近所述環形桁架的膜材組件的邊緣連線有防水膜,防水膜相對膜材組件的邊緣在徑向更向外延伸,並覆蓋所述T頭螺栓和錨固板後自然延展,防水膜的下方設定有固定於環形桁架的水槽。

實施方式

如圖1和圖2所示,在《AP1000反應堆廠房內部結構建造過程成品保護裝置》的實施例中,AP1000反應堆廠房內部結構建造過程中成品保護裝置為可拆卸式輕鋼膜材組合結構臨時頂蓋(後稱臨時頂蓋),其採用空間結構體系,輕鋼結構作為骨架支撐,膜結構作為防雨材料。鋼結構骨架包括主桁架1和環形桁架2,其中主桁架1為拱形,大致呈H形,包括左側縱梁11、右側縱梁12以及前側橫樑13、後側橫樑14,在這裡以及後面,方位用語“左”、“右”、“前”、“後”僅僅是用於實質上相同的作用的組成的區別,並非要將其限制在如圖所示的位置,例如若將前側橫樑13稱為後側橫樑,則其他梁11、12、14的方位相應地變化為右、左、前。前側橫樑13、後側橫樑14橫置並連線於左側縱梁11、右側縱梁12之間。

在《AP1000反應堆廠房內部結構建造過程成品保護裝置》的一實施例中,主桁架1長39.2米,拱高4.7米,寬11.5米;環形桁架2高約7.9米,展開長度為123米。

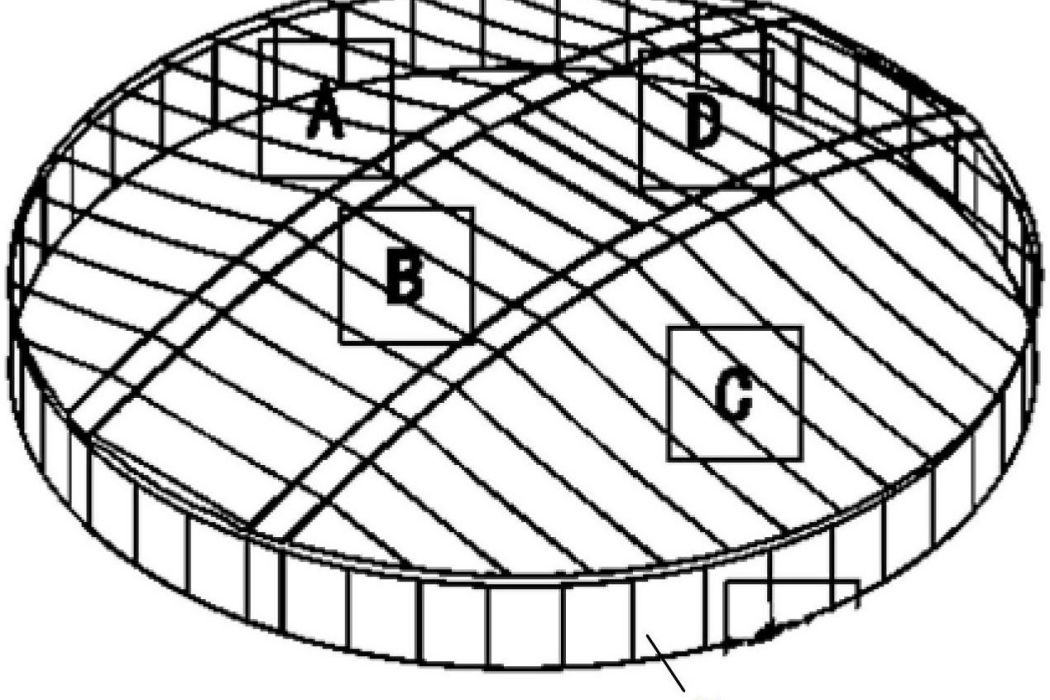

如圖2所示,膜結構共劃分為4塊主膜(或膜材組件)A、B、C、D,主膜A、B、C、D用於主桁架1和環形桁架2之間的空間,膜結構還包括多塊側封E,用於覆蓋環形桁架1的外側。

在《AP1000反應堆廠房內部結構建造過程成品保護裝置》的一實施例中,總面積約為1700平方米,整個臨時頂蓋總重約為110噸,安裝在CV4#上部。

主桁架1將鋼製安全殼的頂蓋的區域分成5片區域,可由4塊主膜A、B、C、D覆蓋。當反應堆廠房內部需要吊裝作業時,根據現場天氣情況,有針對性的開啟臨時頂蓋頂部的主膜A、B、C、D中的任意膜材,當其吊裝任務完成後,天氣預報未來幾天內有雨水天氣時,立即將臨時主膜A、B、C、D進行關閉。當CV頂封頭就位以後,CV內部結構不再受到天氣等原因制約時,臨時頂蓋完成使命。

主膜A、C安裝和收起方法一致,主膜B、D除大小與主膜A、C不相等外,安裝和收起方式也與主A、C相同,以下將分別以主膜A、B為例進行描述。

如圖1所示,先將主膜A下部鋪設多根鋼絲繩脊索32,脊索32兩端分別固定在主桁架1和環形桁架2上。如圖3所示,將主膜A鋪設到脊索上,主膜A在主桁架1的一端沿膜材邊緣折回,包裹一根軟塑膠索31,將膜材折回主膜並焊牢,膜A邊緣即呈橫置‘凸’字狀。用主側壓板4與膜材A連線,壓板4的一端呈U形卡槽41,將軟塑膠索31邊穿過U形卡槽41,膜材A便於壓板4結為一體。壓板4另一端為一塊附加板5,板5上鑽的螺栓孔,用自攻螺釘45將附加板5和主側壓板4連線緊固,附加壓板5焊接在主桁架1的外側,斜向上延伸,其下側可以設定加強板51,以增加強度。

如圖4所示,主膜A的另一端(鄰接環形桁架2的一端)的邊緣也包裹有軟塑膠索31。環側壓板6的兩頭都有卡槽,如圖所示,其上頭的卡槽內卡入了軟塑膠索31,其下頭的卡槽由T頭螺栓7從其中穿出,T頭螺栓7再與錨固板8通過螺母緊固連線。錨固板8固定在環形桁架2上,在圖4中,是固定在環形桁架2的上環管上。主膜A的邊緣還連線有防水膜42,防水膜42自主膜A的邊緣向徑向外側自然垂下。主膜A從環形桁架2的上側經過,防水膜42覆蓋環側壓板6、T頭螺栓7以及錨固板8,即從軸向看,主膜A和防水膜42將整個環形桁架2覆蓋,這樣雨水就由主膜A流到防水膜42,沿防水膜42流入到防水膜42下方的排水槽9,排水槽9固定在環形桁架2上。

如圖2所示,主膜B沿著主桁架的長方向鋪設,膜材下方未鋪設脊索,膜材四周與主桁架1的連線形式與A膜連線主桁架1的連線形式一致。

各主膜的安裝方式:

主膜A、C的安裝:採用尼龍繩與脊索32的另一端綁紮,然後沿操作平台(在圖中未示出)將索頭拉至設計位置。採用緊線器拉緊脊索32,調整調節器將脊索32安裝到位。然後解開主膜A、C單元綑紮膜體的尼龍繩,如圖1所示的主桁架1與環形桁架2之間的空間的角部開始把膜體依次展開,使膜體平鋪設在脊索32上。把主膜A、C的單元膜體弧形中點與主桁架1的弧形中點對齊,自弧形中部開始向二邊依次用膜材上附屬尼龍繩將膜體拉緊。接著將主側壓板4或環形壓板6穿過膜體,用緊繩器一端固定住主側壓板4,另一端與環形桁架連線,扳動並調整緊繩器,將膜體拉至環形桁架2,當壓板6中的螺栓7穿過錨固板8,擰緊螺栓7,鬆開緊繩器,從膜材中間向兩邊依次固定安裝。最後將主膜A、C上的防水膜42鋪貼到水槽9中,並將防水膜42用膜材端頭的尼龍繩綁紮在水槽9中的錨固鋼管上,此時整個即主膜A、C膜材的安裝。

主膜B、D的安裝:主膜B、D先固定主桁架1的上最高處的邊界,然後再安裝兩側邊界,最後固定在環形桁架邊界。具體而言,首先,解開主膜B、D的單元綑紮膜體的尼龍繩,鬆開膜材,把主膜B、D單元膜體自高處固定邊沿主桁架展開,將膜材的環形桁架一端穿上壓板6,壓板6繫上安裝用尼龍繩,長度不小於25米,把主膜B、D邊緣通過棉繩拉至環形桁架2並臨時固定,從膜材兩邊角部由下而上穿兩側壓板4,然後,先用自攻螺釘45固定一端膜材。另一端採用緊繩器張拉壓板4,當壓板4張拉到主桁架1邊緣時,仍採用自攻螺釘45自上而下固定住壓板4,最後固定環形桁架上一端的膜材,安裝方式同前面環形桁架處膜材方式一致。

各主膜的收起方法:

膜材收起:膜體的收起順序為安裝順序的倒序,即先裝後拆,後裝先拆。主膜A、C的收起方式是在固定壓板4、6繫上安裝用尼龍繩,長度不小於25米→鬆開環形桁架邊界→收起膜體正面的尼龍纜繩→再收起膜體反面的尼龍纜繩→用膜體把反面的尼龍纜繩與主桁架結構進行綑紮固定。主膜B、D的收起順序是在固定壓板4、6繫上安裝用尼龍繩,長度不小於25米→鬆開環形桁架邊界→鬆開主桁架兩側的邊界→收起膜體正面的尼龍纜繩→再收起膜體反面的尼龍纜繩→用膜體把反面的尼龍纜繩與主桁架結構進行綑紮固定。

在發明人的實施過程中,臨時頂蓋操作人員在經過相關的安全、技術培訓後,即可勝任所有操作。一般每次拆除單片膜材需要8名工人,並配備一名安全員。其中5名工人為收攏和張拉膜材,另外3名工人為穿壓條、擰螺栓,安裝或拆除一塊頂膜約需3~6小時時間。

截止2012年12月,也曾採用開頂法進行短時間進行施工,施工期間使用過鋼結構臨時頂蓋對反應堆廠房內部進行成品保護。鋼結構臨時頂蓋採用型鋼作為骨架結構,骨架上部鋪設壓型鋼板作為擋雨材料,頂蓋上部預留5個吊裝孔洞,整個令安裝在反應堆廠房外殼的混凝土禁止牆上。部分小型吊裝物項從吊裝預留孔洞引入反應堆廠房內部,當大型物項不能從預留吊裝孔洞引入時,在吊裝該部分物項時,需要將臨時頂蓋移開,吊裝物項吊裝就位後,再將臨時頂蓋蓋上,為反應堆廠房內部提供成品保護。

AP1000型核電不適合使用鋼結構臨時頂蓋:AP1000型核電站與坎杜核電站堆型不同,建造特點也存在很大的差異。AP1000型核電站堆型特點是各廠房布局緊湊,反應堆廠房周圍施工作業空間非常有限;吊裝物項遍布整個反應堆廠房CV內部,特別是大型吊裝物項特別多。與坎杜核電相比,AP1000採用土建安裝平行施工,反應堆廠房內部需要頻繁吊裝各種建築材料、模組、設備、工機具等吊裝物項,而反應堆廠房內部沒有中小型二次倒運吊裝設備,所有吊裝物項均需要從CV頂部引入,並且一次吊裝到位,依靠從臨時頂蓋預留吊裝孔洞引入和挪開臨時頂蓋的形式保證反應堆廠房CV內部的方式是無法保證反應堆廠房內部建造順利進行。且採用開頂法施工周期很長,混凝土禁止牆施工工期遠遠滯後CV4#施工進度,混凝土牆亦在不斷的施工過程中,臨時頂蓋坐落在混凝土筒牆上是無法做到的,只能在CV4#上安裝成品保護裝置,由於CV承載能力有限,CV4#上部成品保護裝置的重量就將受到限制。採用鋼結構臨時頂蓋保護裝置對AP1000反應堆廠房CV內部建造過程中進行成品保護是無法滿足要求,需要採用新的成品保護措施對其進行保護。另外由於核島空間狹小,2600噸履帶吊車吊臂在保證吊臂有效的安全距離正常吊裝作業時,吊臂與CV4環有效使用高度僅為2米,而環吊小車高出CV4#4米(不含環吊小車運行的安全距離),在環吊小車安裝到位以後,根據工程進度安排,仍需要使用成品保護裝置對其進行成品保護。如臨時頂蓋必須有效覆蓋環吊小車,那么臨時頂蓋的安裝高度將不能滿足2600噸履帶吊車的安全距離。因此,如何在多重苛刻的限制條件下,在現場有限的空間基礎上,設計出成品保護裝置,達到成品保護效果,成為AP1000反應堆廠房成品保護的一大難題。

反應堆廠房從CVBH至CVTH就位整個計畫工期橫跨26個月,特別是從CV4#安裝完成到CVTH就位期間,實際工期為16個月,橫跨兩個雨季和一個颱風期。在此期間,CV內部將完成了所有的模組、設備及其他大宗材料的安裝,幾乎所有的重要設備均集中在此期間安裝就位。而在CVTH就位前,反應堆廠房CV內部猶如一個露天的蓄水池,CV內部已安裝的各種物項將會遭受到陽光的暴曬、雨水的侵蝕、颱風的襲擊、積水的浸泡等多種不利自然條件對其產生的不良影響,為了保護這些物項減少其遭受陽光暴曬、雨水的侵蝕等自然條件對其性能產生不良影響,讓其滿足設計狀態。必須根據現場有限的基礎條件下,採取有效措施對已建成的物項進行成品保護,跟進工程進度,並且不占用有限的核島建造工期和施工作業空間的基礎上對反應堆廠房內部結構建造過程中所有物項進行成品保護。

從前述實施例可以看出,《AP1000反應堆廠房內部結構建造過程成品保護裝置》解決了AP1000反應堆廠房成品保護的一大難題。

專利榮譽

2021年6月24日,《AP1000反應堆廠房內部結構建造過程成品保護裝置》獲得第二十二屆中國專利優秀獎。