簡介

高耐磨微變形冷作模具鋼的種類有:CR12MOV,SKD11,D2,DC53,M2,SKH-9等。

Crl2MoV就是其中一種。

Crl2MoV冷作模具鋼屬於萊氏體型高碳高鉻鋼,由於高的含碳量和含鉻量,形成了大量的碳化物和高合金度的馬氏體,使鋼具有高硬度、高耐磨性。鉻還會使鋼具有高的淬透性和

回火穩定性。但是,由於cr的大量存在,Crl2MoV鋼水結晶時析出大量共晶碳化物(主要是硬度很高的鉻鐵複合碳化物(Fe,Cr),C,極為穩定,常規熱處理無法細化,即使經壓延後,在較大規格鋼材中,仍保留明顯的帶狀或網狀碳化物,碳化物分布不均勻,而帶狀或網狀碳化物區是一個脆性區,其塑性、韌性差,不能承受大的衝擊力,裂紋很容易在這裡萌生與擴展,往往成為裂紋產生的主要原因;較大的碳化物周圍常有空洞、位錯等缺陷匯聚,在交變負荷的作用下,這些缺陷進一步聚集和擴展便可萌生疲勞裂紋;碳化物偏析嚴重,在碳和合金元素富集的區域,鋼的溶點降低,易導致模具熱處理時過熱,並使碳和合金元素在奧氏體中溶解度減少,降低淬火後的硬度,且導致碳合金元素富集區與貧乏區之間產生大的組織應力,從而增大了模具熱處理後的變形量。

特點

具有高的淬透性、淬硬性和高的耐磨性;高溫抗氧化性能好,淬火和拋光後抗鏽蝕能力好,熱處理變形小。宜製造各種高精度、長壽命的冷作模具、刃具和量具,例如:形狀複雜的沖孔凹模、冷擠壓模、滾絲輪、搓絲輪、冷剪下刀和精密量具等。

鍛造

通常,單純依靠熱處理很難控制好Crl2MoV鋼中

共晶碳化物的尺寸與分布,需要經過鍛造。鍛造的作用在於打碎共晶碳化物,改變其不均勻分布狀態,同時為熱處理做好組織準備。此外,還可獲得一定的幾何形狀與尺寸。在鍛造方法上,對於Crl2MoV這樣的高碳高鉻鋼,一般的軸向鐓粗——拔長法使坯料心部的變形量不大,無法完全消除組織中的帶狀碳化物和粗大、不均勻的碳化物組織,用這樣的坯料製成的模具會產生組織的不均勻和力學性能的各向異性,增加淬火裂紋和使用脆斷的傾向。一般應採用變向鍛造法(包括十字鐓拔法和三向鐓拔法),而且要嚴格按照正確的鍛造操作規程進行。鐓拔的次數應視碳化物不均勻的級別和對鍛件碳化物不均勻級別的要求而定。操作過程中應嚴格執行。二輕一重”的鍛造方法,在保證擊碎碳化物的同時防止裂紋產生。拔長進給量每次不少於原始毛坯直徑或邊長的2/3,下壓量應均勻一致,決不能在坯料表面造成任何硬性壓痕,翻轉也應勤快均勻,要堅決避免坯料的同一部位受到反覆錘擊,以防錘擊變形能量變成很大的熱能,使金屬局部升溫、過熱,引起開裂。

預先熱處理

鍛造後Crl2MoV鋼的晶粒大小不一,~般呈片狀珠光體組織,硬度較高,機械加工困難,存在內應力;並且,Crl2MoV鋼中那些形狀不規則碳化物的交邊呈尖角狀,這極易造成應力集中而增加淬火開裂、磨裂的危險,造成模具的早期脆性損壞。因此,Crl2MoV鋼鍛造完畢後,應在24—32h內進行預先熱處理,一般有正火、退火、調質、高溫回火、高溫調質處理和雙重固溶球化處理工藝等,其目的是為了改善毛坯的組織,使鋼的淬透性增加,從而有利於改善鋼的

切削加工性能,同時為後繼的熱處理工藝做好組織準備。

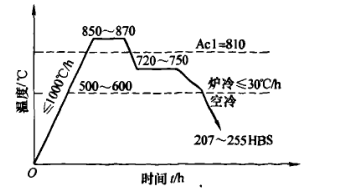

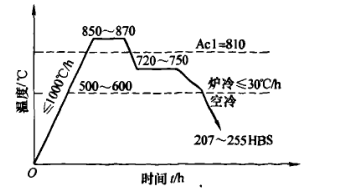

球化退火

鍛造後最常用的預先熱處理是球化退火,既可在鍛造完成冷卻後及時進行球化退火,也可利用鍛後餘熱直接進行球化退火或循環球化退火。球化退火可使組織均勻,碳化物呈球狀,消除鍛造應力和降低硬度,便於機械加工,並可減少淬火變形傾向。球化退火工藝如圖1所示。球化退火後的組織為索氏體型珠光體+粒狀碳化物,硬度為206—260HBW。Crl2MoV鋼不能採用完全退火,完全退火將使Crl2MoV鋼形成網狀碳化物,而且在最終的淬火、回火過程中仍能保持,這將使其脆性增加而不能使用。

圖1

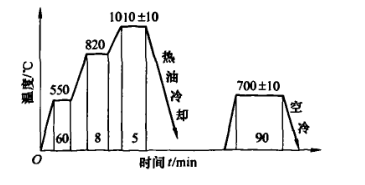

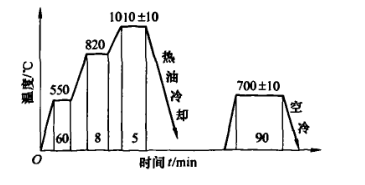

調質處理

當鍛件的碳化物偏析比較嚴重,常規球化退火工藝效果不理想時,可採用鍛後調質處理,即鍛後稍作停留,或在精加工前增加一道調質工序。不僅使碳化物的粒度、形狀、分布及球化程度較常規工藝處理有顯著改善,而且可細化晶粒,獲得均勻細緻的索氏體組織。這樣既可保證工件最後淬火具有均勻的硬度,也有利於工件淬火後變形的減小,從而增加模具的尺寸穩定性。調質處理的工藝如圖2所示。

圖2

溫調質處理

高溫調質的淬火溫度可達1120。C,與球化退火及調質處理相比,採用高溫調質工藝更有利於碳化物形態的改變。這是因為高的加熱溫度促進碳化物進一步的溶解,原來在低溫下不能溶解的略大的一些碳化物可以迸一步溶解,一些更大些碳化物也會發生尖角微溶現象,因為碳化物尖角處曲率半徑小,與其接近的固溶體碳濃度高,而與平面處(曲率半徑大)相接近的固溶體濃度低。在高溫下碳的擴散過程加劇,必然引起碳的擴散而打破平衡,導致尖角處的滲碳體溶解,並在平面處析出,而使尖角處發生鈍化(曲率半徑相對變大),這種尖角形態的消失或緩解可減輕碳化物呈尖角時易造成應力集中的不利影響,再則上面所述高溫下融入碳化物增多,完全溶解了的碳化物在高溫回火過程中以極細粒狀均勻析出,又進一步減輕了碳化物存在的不利影響。因均勻分布的極細粒狀碳化物不會造成應力集中而大大降低了凸模的脆性,增強了韌性,所以Crl2MoV鋼製模具增加高溫調質工序是提高模具強韌性的重要環節。

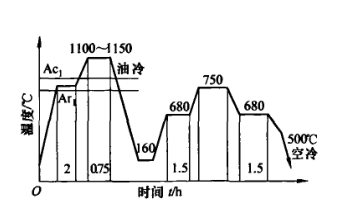

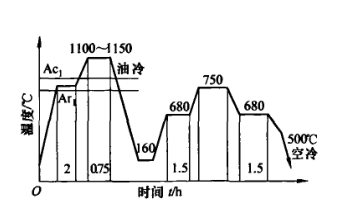

重固溶球化處理

對於大型的Crl2MoV鋼冷作模具,還可採用雙重固溶球化處理(有關文獻稱為高溫固溶處理+高溫回火預處理工藝),對鍛造模組直接進行兩次固溶處理,即在鍛造高溫固溶細化處理後,再進行一次加熱固溶球化處理,其工藝如圖3所示。經這種工藝處理後,Crl2MoV鋼的組織晶粒度達11級,碳化物細小均勻且呈球狀。為最終熱處理提供了良好的組織準備。文獻比較了A(球化退火)、B(調質處理)、C(雙重固溶球化處理)、D(高溫調質處理)這幾種預處理工藝的球化效果,發現經C工藝和A工藝處理後,碳化物顆粒細小,分布均勻彌散,c工藝的球化效果最好;D工藝得到的碳化物也很細小,但碳化物的分布效果不如A和C兩種工藝理想。

圖3

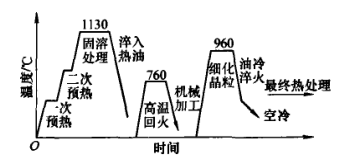

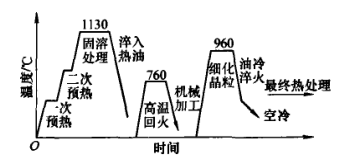

固溶雙細化處理

對一些體積較大或無法鍛造的模具,可採用固溶雙細化處理。固溶雙細化工藝是完全利用熱處理方法,通過高溫固溶使碳化物細化、稜角圓整化,通過循環細化使

奧氏體晶粒超細化。固溶雙細化熱處理工藝為:1130。C真空加熱淬火(高溫固溶)+760℃高溫回火+960℃真空加熱淬火(細化晶粒)+最終熱處理,工藝曲線如圖4所示。

圖4

1130。C高溫淬火,既促進了較小碳化物的完全溶解,也促進了大顆粒碳化物溶解,鋒利尖角溶成圓角,從而使未溶的碳化物數量變少,粒度趨於一致,形態趨於球粒狀;高溫回火可使高溫淬火後的

殘餘奧氏體分解,溶入基體的碳化物再度均勻彌散析出,使碳化物的形態、大小及分布得到改善;隨後進行的960℃低溫淬火及最終熱處理,使碳化物的粒度、形狀、分布及球化程度進一步得到改善,同時也使晶粒非常細小。固溶雙細化處理後的模具使用壽命大大高於傳統工藝製造的模具(大於2倍),其原因是模具塑性和韌性同步上升。

淬火

預熱

Crl2MoV鋼熱導性較差,在淬火加熱時需要根據模具的尺寸大小、複雜程度進行兩次以上的預熱,即在500—5500c和800—850。C分別預熱,以減少模具內外的溫差,降低材料的內應力;還可有效地改善碳化物的分布形態,為淬火時組織和性能的最佳配合創造先決條件,有效地提高模具使用壽命。尤其是在800℃左右充分預熱,可使不均勻分布的碳化物,特別是大塊尖角形碳化物不斷分解、擴散,有利於形成大量高度彌散分布的形核中心,使隨後淬火時有利於形成高度彌散分布的細粒碳化物,也為有效地控制殘留奧氏體量提供了條件,能有效地提高鋼的強韌性和模具使用壽命。如果在淬火操作時未按材料要求進行預熱,會使粗大的碳化物組織未能溶入奧氏體中,影響熱處理後碳化物的重新分布,並導致模具產生殘餘應力,促進了裂紋的產生與擴展。

淬火要控制好淬火加熱(淬火加熱溫度、淬火加熱時間)、淬火冷卻(淬火介質、淬火冷卻方法)。其中,淬火加熱時既要使鋼中的碳和合金元素有一定的溶解以獲得一定淬透性,同時又要保證鋼在淬火後達到要求的性能(如硬度、強度、塑性、韌性及紅硬性)。