出渣與渣口維護

及時出渣,有上渣與下渣時多放上渣(從渣口放出的渣),一般應占總渣量2/3以上;減少下渣(出鐵時從鐵口放出的渣)量有利於鐵口的維護及高爐順行。爐渣排出後的處理方式有:排入渣罐後運走;在爐前用水渣池或效率高而環保條件較好的專用設施沖制水渣;排入乾渣坑。後者多半作為備用手段。放渣前要配好渣罐,罐內不可有積水、潮濕髒物及嚴重裂縫,新渣罐要用乾渣墊底;備好沖水渣的高爐啟動水泵,而且水量充足;渣溝及流嘴完好;準備好收集鐵的殘鐵坑;檢查堵渣機。放渣時,先抬起堵渣機用鋼釺打開渣口,如果打不開,可用氧氣燒,但應防止燒壞渣口;必須保護泥套的完整。先放低渣口,後放高渣口。如果出鐵晚,鐵水面可能上升至渣口,此時則禁止放渣。渣流小應及時通渣口。渣口帶鐵時要勤放勤堵,如帶鐵過多則應予堵擋。渣罐不可裝得過滿。如渣口燒壞要立即堵上並減小冷卻水量。堵渣口後停止沖渣,放出殘鐵、坑鐵,清理渣溝,壘好沙棱、沙閘,修補渣溝及流嘴並烤乾。

現代大型高爐一般都不設渣口,因為渣量少(每噸鐵300kg左右或更少),難以從渣口放出上渣。不設渣口可減少投資及生產費用並根除渣口事故。渣量較大的高爐(如每噸鐵450~500kg),如鐵口較多,可以用增加鐵次的方法實現不放上渣。

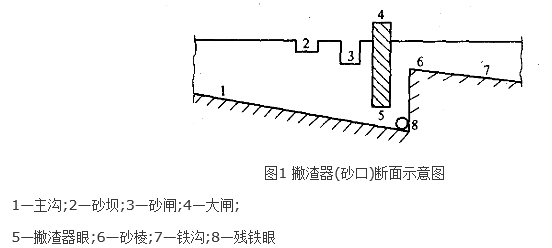

撇渣器(砂口)操作與維護

撇渣器的功能是將從鐵口放出的渣、鐵分開,圖1為撇渣器示意圖。撇渣器最早是固定的,以後出現可整體更換的,還有並列的雙撇渣器。許多高爐採用撇渣器保溫(悶撇渣器)的操作法:在出鐵後不放掉撇渣器內殘鐵,上撒焦粉保溫,下次出鐵時只須打開上面的凝蓋。此法可延長撇渣器的使用壽命及減少維修量,但新修後需連續放殘鐵2~3次後再根據情況採用保溫操作法。撇渣器工作一定時間後要檢查修補,內部殘鐵殘渣必須除淨,烘烤制度按不同材料而定。

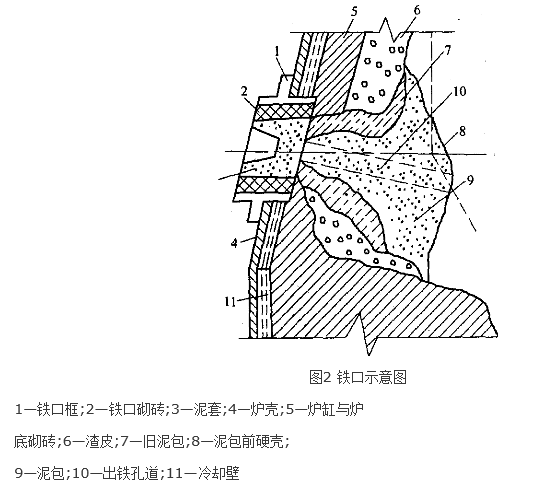

出鐵與鐵口維護

爐前操作的關鍵步驟,這裡工作任務最重而工作條件最惡劣。鐵口的示意圖見圖2。高爐出鐵必須正點,出鐵次數根據產量及爐缸容積而定,一般為10~16次,也有多到20次以上的。但具有多鐵口、採用連續出鐵的大型高爐,隨著炮泥質量改進,每個鐵口的出鐵次數有減少的趨勢。具有兩個以上鐵口時,應輪流使用。具有4個鐵口時可3個鐵口輪流使用,一個備用;或對角使用,其餘備用;必要時用3個甚至4個鐵口出鐵。(見彩圖插頁第5頁)生產率高的現代大高爐(如4000m級)為保證渣鐵出淨及爐況穩定採用連續出鐵,即一個出鐵口尚未堵上即打開另一個鐵口。出鐵量的波動不宜過大與應出量相差不應超過15%。鐵口角度要經常檢查糾正(調整開口機),規定的鐵口角度要保持不變。還要保持一定的鐵口深度以出淨渣、鐵與維護鐵口。鐵口深度應大於鐵口處爐牆的厚度。中國1000~2000m3級高爐大多定為1.8~2.5m,

寶山鋼鐵公司的4000m級高爐定為3.2~3.5m。

鐵口維護措施

(1)要求炮泥具有高的抗渣性、強度和塑性,易乾燥,短時間內燒結性能及體積穩定性好而且具有良好的開口性能。高爐的大型化使鐵口的工作條件更為嚴峻,從而要求更高的炮泥質量。炮泥的配料及製造工藝各廠不同。過去用水為黏結劑製造的稱為有水炮泥,用焦粉、黏土、瀝青等為原料。現代高爐爐缸用炭磚砌築,而且要求性能更好的炮泥,而水分在高溫下會侵蝕炭磚,因此採用焦油、樹脂等作為黏結劑,並用剛玉、鋁礬土、黏土、碳化矽、焦粉等為原料,此類炮泥通稱為無水炮泥。炮泥由碾泥部門按規程生產,並按標準檢查質量。要求有一定的困泥時間,但不能存放過久,在冬季應保溫。(2)調整打泥量。鐵口過淺或過深時需適當地增加或減少打泥量。(3)禁止潮鐵口出鐵。防止因鐵口水分受熱急劇蒸發而破壞鐵口孔道與泥包。(4)出淨渣鐵。出淨渣鐵後堵鐵口有利於新泥包的生成。(5)鐵口連續過淺時可提前出鐵或臨時增加出鐵次數,見噴就堵,降低爐頂壓力,縮小鐵口上方的風口或堵死。(6)維護好泥套。泥套是鐵口外面與泥炮直接接觸的部位。出鐵後必須修補泥套損壞處而且要定期製作新泥套。先將舊泥套內殘渣殘鐵清掉(可藉助開口機),將泥套泥填入後用泥炮頭壓實,使泥套中心與鐵口中心一致,然後烘乾。

出鐵操作

包括準備工作、開鐵口和堵鐵口。

(1)出鐵前的準備工作。檢查泥套、撇渣器、主溝、渣鐵溝、擺動流嘴等處狀況;鐵水罐(魚雷罐)及渣罐配到位;泥炮裝好炮泥;檢查各爐前設備(泥炮、開口機、換釺機、各種吊車等);啟動沖渣泵。

(2)開鐵口。過去用人工,現用開口機。動作順序:開口機對準鐵口中心線,前進將鑽頭插進鐵口,鑽到紅點退回,用鐵釺打開鐵口,如打不開需用氧氣燒。較先進的氣動開口機,前進時可邊鑽邊打擊,卸下鑽桿後裝上鐵釺即可打開鐵口。與開口機配套的設備有換釺機,用以裝卸鑽桿及鐵釺。現代大高爐鐵口深而炮泥強度高難於鑽開,於是出現“鐵棒打入法”:拔泥炮後在炮泥還未完全燒結變硬前先用鑽桿鑽鐵口,鑽到見潮泥後用前端尖的鐵棒打入鐵口直至前端進入爐缸。出鐵時只需將鐵棒拔出,鐵水就隨之而出。這些動作全由開口機來完成。鐵棒打入後要有專人監視鐵口情況,以防出現自動漏鐵事故。鐵流如不暢套用鐵棒通透。出鐵過程中由目測或用鐵水液面計監視鐵水罐裝滿程度,及時撥罐或轉動擺動流嘴。如鐵口已噴而尚有很多鐵未出來,需要降爐頂壓力。如鐵流過大或跑焦炭嚴重,也要降爐頂壓力。

(3)堵鐵口。堵前要確認泥套及泥炮處於良好狀態。根據鐵口噴的情況啟動泥炮堵口。操縱泥炮可在泥炮操作室或在出鐵場遙控。根據鐵口情況定打泥量。堵上鐵口後,放撇渣器內殘鐵(如不保溫)。堵口後一定時間(各高爐有具體規定)拔出泥炮,早拔可能漏鐵。此後檢查炮頭,清理主溝及渣鐵溝並修補,修補或製作泥套,修補各流嘴,壘各處沙壩並烤乾,進行設備檢修和泥炮裝泥,準備下次出鐵。

風口與渣口的更換

更換風口是在出鐵後休風進行。休風時注意各風口情況,防止灌渣。卸下舊風口後,清除內部凝結的渣鐵並裝好新風口。渣口也是在出鐵後休風更換。清淨內部凝的渣鐵,裝好渣口,打緊楔子以防漏渣。

爐前事故及其處理

爐前事故有多種,常見的有:(1)“跑大流”。由於鐵口眼擴大而渣、鐵流量過大,鐵水會流入渣罐燒壞渣罐及鐵道或流入水渣溝發生爆炸,有時未及撥罐而使鐵水溢出鐵罐外。此時應立即降低爐頂壓力,減風,必要時堵上鐵口。停止沖水渣。及早將渣罐及鐵水罐拉走(如鐵水已進入渣罐或溢出鐵罐外)。修復鐵道。(2)鐵口自動漏鐵。出現在鐵口過淺或過早拔炮時。發現漏鐵應立即堵鐵口。為預防漏鐵應提前配罐。(3)渣鐵斜噴。由於鐵口眼不正,渣鐵噴到主溝外,此時應立即堵鐵口。(4)鐵口堵不住。其原因一般是泥套被損壞;鐵口前有焦炭或冷凝的渣、鐵(爐冷時)導致泥炮不能到位;泥炮發生故障等。無論是什麼原因堵不住鐵口,首先應減風降壓,必要時休風。如泥炮短期內不能修復,需用人工堵鐵口(可藉助開口機)。(5)撇渣器凝死。由於鐵水溫度過低造成。需清除撇渣器眼及附近凝結的渣、鐵,並製作臨時撇渣器;鐵口眼改小出鐵,視鐵流大小和通過情況酌情減風,待凝鐵熔化後再製作新的撇渣器。(6)鐵水罐燒穿。儘可能將燒穿處堵上,並及早拉走鐵罐以免鐵罐凝死在鐵軌上,然後處理鐵道。(7)渣口爆炸。渣口被鐵水燒壞所引起。立即減風降壓,迅速出鐵後休風處理。(8)拔堵渣機時將渣口帶走。處理方法同渣口爆炸。(9)渣口三、四套之間漏渣。打開另一渣口,根據情況減風降壓,出鐵後休風處理。(10)風口燒穿。風口嚴重燒壞的後果。此時應避免燒壞大套、二套。減風至風口不灌渣為止,停止噴吹,風口外面大量打水冷卻(切勿站在風口對面),儘快出鐵後休風處理。發現風口燒壞較嚴重時應及時打水冷卻。(11)直吹管灌渣、鐵。在爐況失常時發生,特別是休風時更易發生。嚴重時多個直吹管同時灌死,甚至有時灌到彎頭,清除需要大量人力與時間。為避免此事故,一旦發現直吹管進渣、鐵時,立即打開視孔大蓋,向大蓋下平台鋪沙子,讓渣、鐵從視孔蓋流到平台上。(12)直吹管燒穿。立即減壓,停止噴吹,向燒壞部位及周圍打水,儘快出鐵後休風處理。